抽油机井节能降耗技术的应用

刘英智(大庆油田有限责任公司第三采油厂)

抽油机是目前采油生产中的主要设备,在油田开发和生产过程中起着非常重要的作用,同时也是耗能的主要设备。全矿现有机采井863口,其中抽油机601口,占采油井总数的69.6%,年耗电约5311×104kWh,占全矿生产用电量的38.76%。所以做好抽油机井节能降耗工作是降低成本、提高经济效益的有效途径。全矿采油系统抽油机应用节能设备1180井次,节能型抽油机17台,其中倍程抽油机最多为16台;节能变压器20台;节能电动机519台,其中双功率电动机应用109台;节能型电控箱503台,无功补偿型72台。

1 节能设备使用状况及效果

1.1 改造电动机应用效果

由非节能单速电动机改造成的YD系列三相异步双速电动机,即6级电动机改造后为6级和8级或6级和12级两种级别电动机;8级电动机改造后为8级和12级两种级别电动机,相对应的电动机功率降低一个级别。如功率为37kW的单速非节能电动机,改造后功率为30/25kW,转速6-8级,或者功率为30/20kW,转速6-12级。45kW的单速非节能电动机,改造后功率45/35kW,转速为6-8级。改造后的电动机转子和定子的铁芯都保持不变,采用正旋绕组,对定子绕组重新绕制,提高电动机转矩,降低震动和噪音,使电动机的各项性能得到改善。该电动机主要应用于供液不足井及参数无法调小井,使装机功率得到降低,同时利用改造后的电动机的两种转速,进行抽油机运行参数优化调整,使供排关系得到改善,降低单井能耗,最终达到节能目的。统计70台改造电动机,平均单井有功功率下降了1.45kW,系统效率上升了5.30%,单井综合节电率15.90%,单井日节电34.8kWh,取得了较好的效果[1]。

1.2 节能控制箱更换效果

1.2.1 星角转换电控箱

星角转换电控箱采用电容无功就地补偿措施,可降低无功,提高功率因数,达到节电的目的。

对比45台星角转换电控箱安装前后效果,平均单井有功功率下降了0.67kW,系统效率上升了1.83%,单井综合节电率5.49%,单井日节电16 kWh,取得了较好的效果。

1.2.2 可控硅自动调压电控箱

可控硅自动调压电控箱是采用微电子闭环电流跟踪检测,可控硅自动调压变流自动供电。可随时跟踪电动机运行负载变化,将检测信号反馈给主控制板经运算放大处理后给出指令信号,改变可控硅的导通角,从而自动控制供电系统的电压和电流,使电动机用最小功耗最佳运行,提高了功率因数,降低了电动机线包上的电压和电流,达到节省电能的目的。

对比50台可控硅自动调压电控箱安装前后效果,平均单井有功功率下降了0.54kW,系统效率上升了1.08%,单井综合节电率3.24%,单井日节电13kWh,效果较好。

1.3 抽油机下偏杠铃的应用

抽油机安装下偏杠铃是针对常规型游梁式抽油机其结构的不合理性,在运转过程中出现“大马拉小车”现象。

该机保持了复合游梁式抽油机的基本结构,在游梁尾部增加固定偏置平衡装置,其重心相对游梁下偏一个角度,将曲柄平衡机构和游梁偏置平衡机构有机的结合在一起,削减了峰值扭矩,减小了曲柄输出扭矩的波动,降低了装机功率,达到了节能的目的。

该机工作时,利用变矩原理与曲柄平衡共同作用,可有效削减峰值扭矩,改善抽油机曲柄轴净扭矩曲线的形状和大小,使其波动平缓,并且消除负扭矩,减小抽油机的周期载荷波动系数,提高电动机的工作效率[2]。

优选调平衡困难,需加减平衡块的1口井实施改造,前后对比,平均单井有功功率下降了1.58 kW,系统效率上升了6.51%,单井综合节电率14.83%,单井日节电37.92kWh,取得了较理想的节电效果。

2 节能措施综合效益评价

2.1 节能设施效益综合评价

两种节能电控箱,改造电动机由于投入费用在1万元以下,投资回收期均在3年以内,符合国家规定。抽油机改造下偏杠铃平均单井年节电量达到13841kWh,可由于改造费用较高,因此资金回收期在4.2年。改造电动机平均单井年节电量达到12702kWh,资金回收期在1年以内。2种不同型号的节能电控箱年节电费用基本在2000元以上,星角转换型电控箱由于造价只略高于普通电控箱,成本可在3个月内收回。而可控硅调压型电控箱成本较高,因此投资回收期较长,在2年以上。

2.2 节能产品叠加效果评价

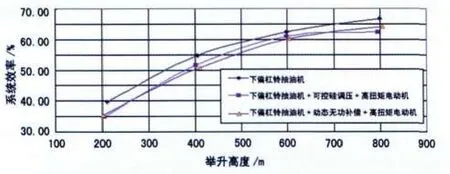

从效率对比曲线来看,叠加的节能产品基本上不起节能作用。其原因在于在使用一种节能产品时,已将抽油机的装机功率减少,能耗降到了一定值,能量浪费小,见图1。

图1 效率对比曲线

两种以上的节能产品叠加使用时,其功能相重复,因此达不到叠加的节能效果(如控制箱和电动机),经济效益差,最好不要叠加使用。节能产品叠加的平均综合节电率在10%左右,基本与单项节能产品的节电效果相同。

各种节能产品在轻载时都有一定的节能效果,当功率利用率超过50%、负载率小于65%时,系统运行环境恶化,能耗上升,因此,节能抽油机在满足启动要求的条件下,应根据设计的能力指标和井况,考虑功率利用率上限确定装机功率。

3 结论

1)通过对采油二矿使用的节能产品现场应用情况跟踪、能耗测试及综合效益评价,我们认为单从节电角度考虑抽油机改造下偏杠铃效果最好,平均单井日节电达到37.92kWh,有功消耗明显降低。而从经济效益上考虑,由于改造费用偏高,收回成本时间需4年以上,因此不适合大规模推广。单从经济效益上看,将普通配电箱更换成星角转换节能型电控箱成本最低,虽然平均单井日节电只有16kWh,但单井只需要增加600元,3个月左右即可收回成本,而且安装方便,且通过1年来的使用,设备运转良好,未发现产品出现质量问题,因此适合油田应用。

2)针对采油矿没有任何节能设备,以及只应用一项节能设备的抽油机,其主力机型为常规机和偏置机,应以如下模式改造:

一是将常规机和偏置机改造为双驴头抽油机或下偏杠铃抽油机,其匹配原则为:改造抽油机+Y系列电动机+无功补偿控制箱。

二是在常规机和偏置机上更换节能电动机或节能控制箱,其匹配的原则为:

常规机或偏置机+Y系列电动机+Y-Δ变换控制箱(带无功补偿);

常规机或偏置机+双功率电动机+无功补偿控制箱;常规机或偏置机+高扭矩电动机+无功补偿控制箱。在今后新投产的油井上,应首选节能抽油机,顺序依次为双驴头抽油机、下偏杠铃抽油机、调径变矩抽油机、无游梁式抽油机。其匹配原则为:

节能抽油机+Y系列电动机+普通控制箱(带无功补偿)。

[1]田志国,孙立庄,汪文祥.关于抽油机节能技术的探讨[J].硅谷,2009(17):54-55.

[2]乔守武,梁旭,詹健,等.抽油机节能技术在长庆油田中的应用[J].内蒙古石油石化,2008(9):36-38.