葡北油田系统调整改造的整体认识与效果分析

仇伟(大庆油田有限责任公司第七采油厂规划设计研究所)

葡北油田于1979年投入开发,是第七采油厂的主力油田,经过30年的开发建设,综合含水已达到90%以上。自1988年一次加密以来,建成联合站2座,转油站13座,计量间87座,管辖油井1207口、水井593口,单井产液量16.86t/d,单井产油量1.55t/d。由于注采关系的调整,使得计量间辖井数减少,地面设施腐蚀老化严重,安全隐患突出,严重影响了油田的正常运行。另外,双管掺水流程集输能耗较高,需外引气补充,增大了油田运行成本。针对葡北油田存在的以上问题,对葡北油田进行系统调整改造,采取单管冷输集油模式,总体规划,分步实施,优化布局,简化工艺,大幅度地降低投资和能耗。

1 葡北油田系统调整改造实施情况及现场应用效果

随着油田开发的深入,综合含水不断上升,为了降低生产能耗,第七采油厂陆续开展了井口出液温度普查、管输介质流动状态观测、延长清蜡周期试验、井口回压与产液量的关系分析、油井降温集输参数控制,以及地层温度实际监测等一系列试验,通过对试验结果的总结分析,2006年选取了葡萄花油田北部区块具有代表性的809计量间7口油井开展了单管冷输技术现场试验。对不同产液量及含水率、深埋保温与不保温做了实验对比,通过现场试验情况,结合理论计算,初步确定了不掺水单管冷输工艺的选井条件及适用原则:将首端井的选井界限设定为产液量大于18t/d,含水率大于80%;将管线埋深设定为深埋2.0m,确保管线在冻土层以下,即使冬季最冷时,仍能保证管线所在处地温不小于2℃;取消掺水后,为了保证井口回压在合理范围内,每一个集油串都严格结合葡北油田井口出液温度,严格计算集油半径,每个串的井数不超过5口;保留转油站至集油间的掺水管线,确保油井产出液的流动性,保证集油系统稳定。

1.1 葡北8#站、10#站地区

冷输试验油井成功越冬后,2008年在葡北8#站、10#站、12#站地区进行系统调整改造,推广应用不掺水单管冷输集油工艺。采用单管多井串联不加热流程与单管环状掺水流程相结合的集油工艺,将10#站与12#站合并为新葡北10#站,24座计量间合并为11座集油间,21个集油串78口井采用单管串联不加热流程(图1),24个集油串82口井采用单管树状不加热流程(图2),7个集油环25口油井采用单管环状掺水流程(图3)。

图1 单管多井串联不加热集油流程示意图

葡北8#站、10#站改造后,生产运行基本平稳。葡北8#站2008年11月3日投产至今,油井都在设计回压1.5MPa范围内运行,油井回油温度范围在17~32℃之间,部分油井出液温度小于原油的凝固点25℃,仍能正常生产。葡北10#站2008年9月15日投产后,只有8口井的井口回压超过了设计回压1.5MPa,最高达到了2.38MPa,分析原因是油井产液量较高,集油管线管径小,导致管道内输送压力高;将管线扩径后,8口油井的回压均恢复到正常范围内,油井的回油温度最高能达到43℃,最低为19℃,只有9口油井的出液温度小于原油凝固点25℃,油井均能正常运行。

图2 单管多井树状不加热集油流程示意图

图3 单管环状掺水集油流程示意图

1.2 葡北9#站地区

2009年对葡北9#站地区开展系统调整改造,采用单管多井串联不加热流程与单管环状掺水流程相结合的集油工艺,将7座计量间合并为5座集油间,24个集油串64口油井采用单管串联不加热流程,2个集油环5口油井采用单管环状掺水流程。

葡北9#站于2010年9月底投产,投产后有13个集油串36口油井出现回压较高的情况,油井井口回压高达7.55MPa,化清周期最短的仅为4天。

针对葡北9#站出现的问题,积极进行现场调研、取样化验,寻找出现问题的原因及相应的解决措施。最终发现导致葡北9#站地区部分油井回压升高的主要原因有以下3方面:

1)由于葡北9#站地区油井大部分位于水泡子及低洼地中,管线施工时,无法保证深埋2.0m的要求;同时,管线周围的土壤湿度较大,而管线未做保温处理,导致管内热介质与冷管壁的径向温差较大,致使管线内壁结蜡严重,流通口径变小。对此,已在2011年的改造项目中将情况类似的葡北6#站与葡北11#站地区的冷输单井管线改为保温管,目前2个站的油井已投产运行,尚未出现回压升高现象。

2)集油间设计采用标准化,集油串进间管线规格有DN80、DN100,而间内阀组规格均为DN50,造成节流憋压,使油井回压上升。针对这种情况,已将葡北9#站地区存在以上问题的集油间内阀组安装了旁通(图4),目前葡北9#站地区油井回压均已在正常范围内。

图4 葡北9#站站内集油阀组流程改造示意图

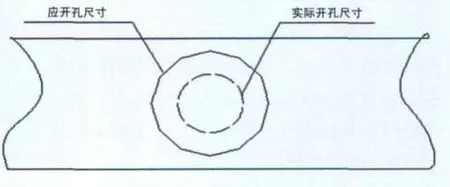

3)施工过程中个别管线对接的地方开口较小,造成节流憋压,使油井回压上升。针对这种情况,结合回压高的油井出现的位置,排除其他可能造成回压升高的原因,重新将管线切开进行开孔(图5),改造后,部分油井的回压恢复到正常范围内。

图5 管线对接处开孔尺寸示意图

目前葡北9#站的69口油井回油压力均在设计压力1.5MPa以内,回油温度范围在12~32℃之间,部分油井出液温度小于原油的凝固点25℃,仍能正常生产。

1.3 葡北6#站、11#站

2010—2011年对葡北6#站地区分2年进行系统调整改造,同时2011年对葡北11#站地区进行了系统调整改造。

葡北6#站地区将10座计量间合并为5座集油间、1座巡井间,共改造油井105口。布置不掺水单管冷输集油串12个,辖油井44口;集油链1个,辖油井22口;布置环状掺水集油环10个,辖油井39口。

葡北11#站地区将8座计量间合并为5座集油间,改造油井46口。布置不掺水单管冷输集油串12个,辖油井38口;布置环状掺水集油环2个,辖油井8口。

葡北6#站、11#站地区油井于2011年9月陆续投产,投产至今生产运行平稳,油井的回油压力均在设计压力1.5MPa以内,回油温度在16~33℃。

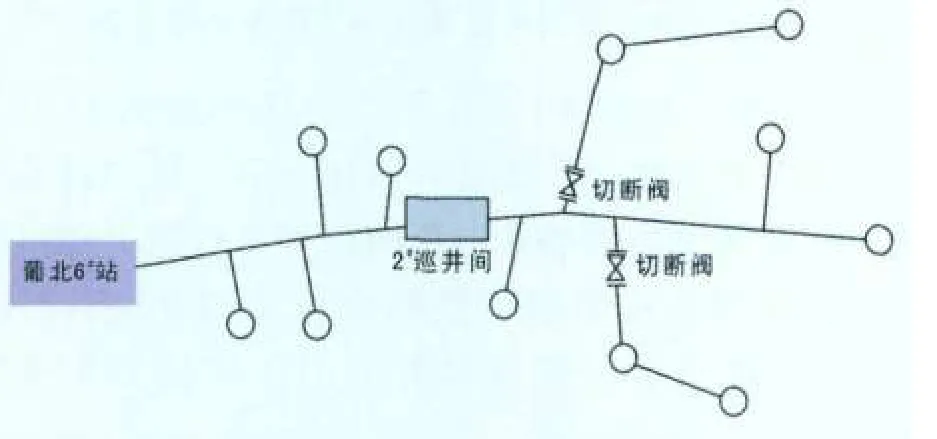

2010年首次在葡北6#站地区开展高寒地区二级布站试验,取消计量间,将原607计量间改造为2号巡井间,使油井产出液直接集输至转油站。为了避免二级布站试验出现问题影响生产,保留原607计量间至葡北6#转油站的掺水管线,若冬季回油温度过低,影响集输效果时,可以恢复站间掺水,保证冬季生产;同时,为了避免单井停井造成这个集油链的停产,在每个小集油串与集油链对接的地方安装切断阀,将停井的影响减到最小(图6)。

图6 葡北6#站二级布站流程示意图

葡北6#站2号集油链于2010年8月31日投产,投产至今,只有2口油井(93-47、92-47)的回油压力超过设计压力1.5MPa,最高时达到3.8MPa。分析原因是因为这2口井因为作业措施,液量上升至178t/d,而初期设计液量仅为78t/d,导致设计管线管径偏小而憋压,目前已采取相应措施处理,能够正常生产,其他油井的回油压力均在正常范围内(表1)。

表1 2号集油链的生产参数统计

续表1 2号集油链的生产参数统计

从目前的生产情况来看,2号集油链的各项生产参数基本都在正常范围以内,由此可以推断,在单井产液量高、含水高且地理环境较好的区域,若选择合适的集输管径,采取管线深埋的敷设方式,可以推广应用二级布站的集输模式,在集油工艺简化及节能方面具有非常好的前景。

2 葡北油田系统调整改造的效益分析

葡北油田开展系统调整改造工程以来,将6座转油站合并为5座(葡北12#站与葡北10#站合并为新葡北10#站),将49座计量间合并为26座集油间,将葡北地区6个采油队的404口双管掺水流程的油井调整为327口采用单管冷输集油工艺井、77口采用环状掺水集油工艺井。这不仅解决了老站腐蚀严重的问题,还消除了生产中存在的安全隐患,更提高了系统的运行效率,简化了站外系统的集油工艺,使耗电量、耗气量明显降低。

通过合站、合间的方式对站外集油系统重新布局,通过集油工艺的调整,将双管掺水集油流程调整为单管冷输与单管环状掺水集油工艺相结合,比全部采用环状掺水集油工艺节省一次性投资1899万元。取消单井掺水后,站内耗电量、耗气量明显减少,大幅降低了生产运行成本,平均降低成本18.29元/t。

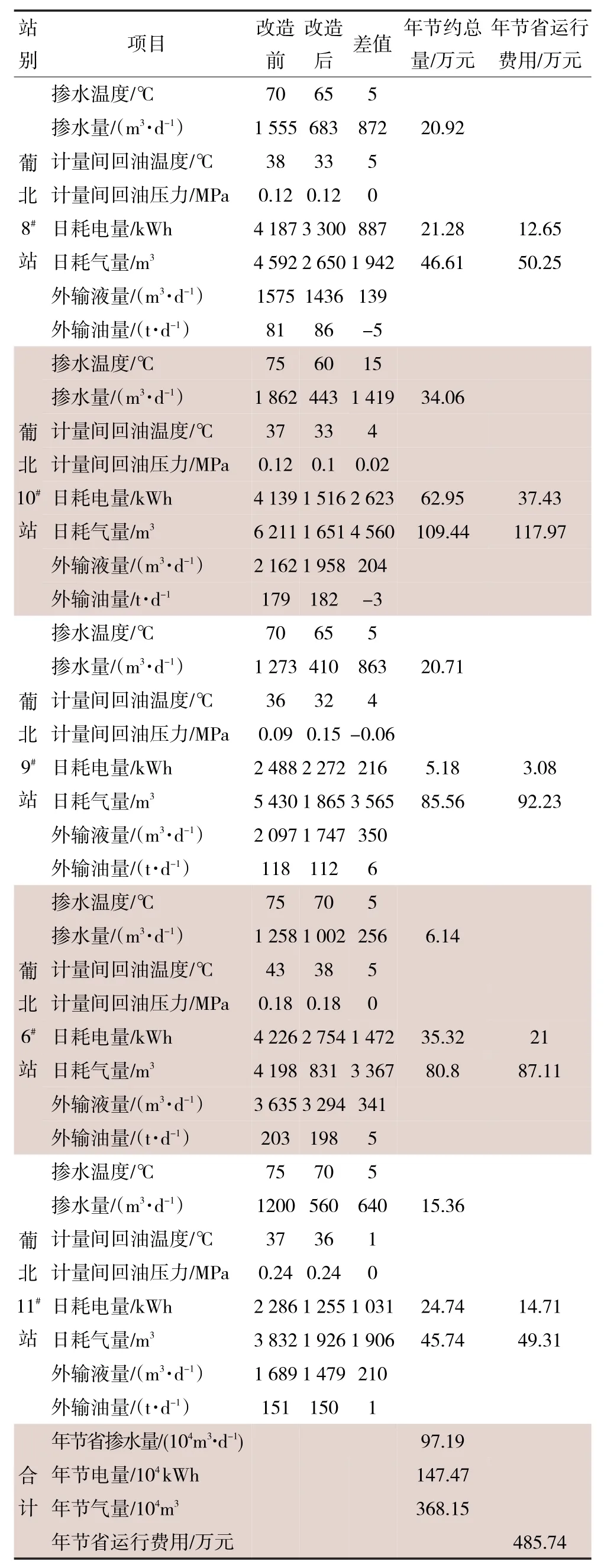

为了对比葡北油田系统调整改造前后的经济效益,对每个站的生产参数进行了统计对比(表2)。葡北8#站、10#站、9#站的参数均取自改造前当年的11月份与改造后当年的11月份生产报表。葡北6#站、11#站由于投产时间较晚,故生产参数取自改造前当年的10月份与改造后当年的10月份生产报表。

从表2可以看出,葡北油田系统调整改造后比改造前日掺水量平均降低810m3,年节省掺水量97.19×104m3;考虑油井出液温度及含水率的变化,掺水温度及阀组间回油温度均有所下调;转油站日耗气量比改造前平均节省了3068m3,预计年可节气368.15×104m3;日耗电量比改造前平均节省了1245.8kWh,预计年可节电147.47×104kWh;转油站外输液量比改造前平均降低了248.8m3/d,外输油量基本保持平稳;预计年节省运行费用485.74万元,降低吨油成本18.29元。其中葡北6#站采用“二级布站”的22口油井日减少掺水360m3,日可节约电量231kWh,日节约天然气844.8m3。截至目前,累计减少掺水9.8×104m3,节约电量6.31×104kWh,节约天然气23.063×104m3,节省运行费用41.1万元。

表2 葡北油田系统调整改造前后参数对比

3 葡北油田系统调整改造的整体认识

通过4年的摸索及经验积累,总结出一套适用葡北油田的集油模式,既能简化工艺,降低投资,实现节能降耗的目标,又能保证生产平稳。

◇用产液量高的油井带动产液量低的油井,实现低产液井的不掺水单管冷输集输,降低能耗。

◇产液量低的油井形成丛式平台,提高产液量,可以作为首端井,带动周围低产液井,扩大冷输工艺的应用范围。

◇针对产液量不低于18t、含水大于80%、地势复杂不适于串联挂接的冷输油井,采用树状挂接的方式。

◇对于油井相对分散,产液量及含水均较低的油井,采用单管环状掺水工艺,以少量掺水保证多口油井的集输。

◇对于葡北油田冷输工艺中个别产液量及含水偏低的油井,辅助以井口电加热的方式,确保单井集油顺利进入系统。

◇低洼地及水泡子周围的油井不适合采用不掺水单管冷输工艺,宜采用环状掺水集油工艺。

◇井口采用绝热保温立管,配备电磁解冻装置等配套工艺,能保证冷输油井的冬季运行。

◇通过葡北6#站2号集油链的试验,证明外围油田高含水油井可以实现二级布站,采用不掺水单管冷输工艺,目前辖井数可以达到22口,但每个小集油分支需要安装切断阀。