采煤机用变频器驱动板故障分析及改进

陈恒, 张莉娜, 李赟恒

(西安煤矿机械有限公司,西安 710032)

1 引言

现代电力系统中,随着电力电子技术、微电子技术及现代控制理论向交流电气传动领域的渗透,变频交流调速已逐渐取代了过去的滑差调速、直流调速等调速系统,在很多场合中都被作为首选的传动方案。现代变频器基本上都采用16位或32位单片机作为核心,从而实现了全数字化控制,其主要特点是具有高效率的驱动性能和良好的控制特性。采用变频器控制的电动机系统,具有节能效果显著、调节控制方便、维护简单、可网络化集中、远程控制、可与PLC组成自动控制系统等优点。在采煤机中,变频器主要核心控制部分有主板、驱动板、压敏板等,其中驱动板故障长久以来居高不下,本文结合我公司采煤机上使用的变频器损坏情况,分析改进采煤机用变频器驱动板问题。

2 采煤机用变频器故障统计及分析

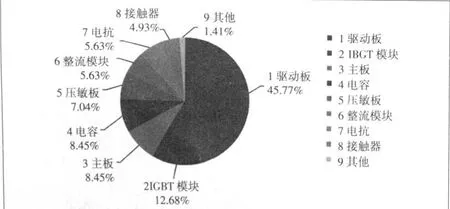

我公司采煤机所用变频器在使用过程中发生的故障,在整个采煤机电气控制系统故障中所占比率比较高,因此我们针对变频器的各种器件损坏情况进行了跟踪统计,表1、图1是近两年公司采煤机所用变频器损坏情况统计。

根据以上统计,我公司从2011年1月至2012年12月变频器各类损坏故障中,驱动板损坏65次,占总损坏次数的45.77%;IGBT模块损坏18次,占总损坏次数的12.68%;主板和电容各损坏12次,分别占总损坏次数的8.45%;压敏板损坏10次,占总损坏次数的7.04%;整流模块和电抗各损坏8次,分别占总损坏次数的5.63%;接触器损坏7次,占总损坏次数的4.93%;其他器件损坏2次,占总损坏次数的1.41%。

表1 2011年1月至2012年12月变频器器件损坏统计表

图1 2011年1月至2012年12月变频器件损坏比率图

可以看出,驱动板的损坏次数占据首位,近乎占到变频器故障损坏的一半。经分析,变频器驱动板损坏主要是逆变模块短路故障驱动板被电弧损坏、进线侧放炮、驱动板上电源损坏等造成的。市场现有可用于采煤机上的变频器均是用在静止的设备上,没有考虑设备的振动因素,所以驱动板被设计得比较大,把每个逆变模块的驱动单元、脉宽调制部分和驱动板使用的直流稳压电源都集成在一块电路板上,无论是驱动板上的电源故障或哪个驱动单元局部出现问题都得更换整个驱动板,故障率高、造成损失和维修费用大。

3 采煤机用变频器驱动板改进

国内采煤机生产厂家目前使用的变频器,二象限和四象限变频器的驱动板都是由稳压电源部分、脉宽调制部分、驱动单元部分三部分集成一体,国内采煤机用变频器的驱动板结构见图2。将上述稳压电源部分、脉宽调制部分、驱动单元部分三个单元分别制作成独立的电路板,驱动板的故障率会大幅度下降,也会大大降低变频器的维修成本。例如:JOY、EICKHOFF采煤机用变频器是专门委托变频器生产厂家根据煤矿的特殊条件而开发的,驱动单元固定在每个逆变模块上,独立的驱动单元做的体积比较小,每个驱动单元上有两个对称触发单元,同时变频器上的稳压电源部分和脉宽调制部分也均是独立的,使得变频器驱动单元部分的故障率很低,远低于变频器上稳压电源部分。

图2 国内采煤机用变频器的驱动板结构

4 结语

此种改进形式的变频器,已在山西大同矿务局、潞安矿务局等下属煤矿投入使用,使用效果良好。通过实际使用,变频器驱动板质量稳定性大大提高,变频器维修费用也得到了控制,同时也对国内采煤机用变频器的改进工作奠定了坚实的基础。

[1]王建华.电气工程师手册[M].北京:机械工业出版社,2006.

[2]变频器固件手册[Z].北京:北京ABB电气传动系统有限公司,2010.