240 t 钢包回转台回转臂结构应力研究

武 刚,郭 嘉,王冬林,齐国权

(1.中国石油集团石油管工程技术研究院,陕西 西安 710065;2.宝鸡石油机械有限责任公司,陕西 宝鸡 721000)

0 前言

钢包回转台是连续铸钢起始阶段的关键设备,具有承上启下的重要作用。它伸开的回转臂两端放置钢水包,作业时接受钢水,然后旋转到另一方向浇灌,保证连续铸钢的持续性,要求具有较高的可靠性与安全性[1]。

国内某钢厂连铸工程钢包回转台单臂承载240t,回转半径5500 mm,本文利用三维有限元软件ANSYS 对回转臂进行了有限元分析。

1 回转臂模型的建立

1.1 回转臂几何模型

钢包回转台安装在连铸车间炼钢跨和连铸跨之间的浇铸平台上,是连续铸钢生产的重要设备,由一组套筒与钢梁顶板、底板、筋板等构成,属于大型框架结构,其结构紧凑、复杂,钢板形状不规则。回转臂部件结构特点为:回转臂是钢板焊接结构件,要求在满足承载能力的条件下,必须对其重量进行严格的限制,因此各个部件的结构特点是薄壁、空腔、多加强筋。

回转臂作为钢包回转台的主要承载部件,由于其结构的复杂,又要求具有较高的可靠性和安全性,因此本文完全根据图纸,按照回转臂实际结构使用三维设计软件Pro/ENGNEER 进行精确建模,只是对不影响结果的少数特征进行简化,提高有限元运算速度。再利用通用的IGES 格式实体文件格式导入ANSYS 中生成物理模型。由于ANSYS 可以同Pro/ENGNEER 进行无缝连接,而Pro/ENGNEER 的几何建模功能无疑将比ANSYS的前处理器要强大很多。在ANSYS环境中经过系统配置后,就可以将该模型导入进ANSYS环境中做进一步的分析。图1为回转臂几何模型。

图1 回转臂几何模型Fig.1 Geometric model of revolving arm

1.2 回转臂载荷模型

本文所研究的240t 钢包回转台的两个回转臂可以单独升降,采用液压驱动。两个回转臂支撑在回转框架上一起旋转,其升降机构为一四连杆机构。升降系统的机构简图如图2 所示(升降系统对称钢包回转台,本图只画出单侧升降系统),钢包回转台升降系统包括回转臂1、顶升液压缸2、连杆3 和下支撑杆4。

图2 载荷模型示意图Fig.2 Diagram of load model

本文主要研究回转臂在接受钢包时的强度和刚度(因为此时回转臂受冲击载荷,最为危险),整个四杆机构受到的外力为钢包(满包重量)载荷以及液压缸的推力。回转臂接受钢包时要求回转臂(杆1)在固定铰支座A 处无线位移,在铰点C 处承受动载荷Fpd,B 处受到油缸推力t,连杆(杆3)对回转臂的力与240 t 载荷相比可忽略不计。

对回转臂(杆1)受力分析:在回转臂接受钢包时,钢包作用在C 点的冲击力Fpd对A 点产生的力矩与顶升液压缸推力T 对A 点产生的力矩平衡。考虑回转臂自重,但不考虑其它影响因素(热应力等)。

在钢包升降的过程中,由液压缸施加推力T 于B 处,此时回转臂相当于杠杆结构,以A 点为支点,使得C 点完成升降动作,其中下支撑杆(杆4)影响连杆(杆3)的位移轨迹,从而使钢包竖直起落。整个四杆机构受到的外力为钢包(满包重量)载荷以及液压缸的推力。回转臂接受钢包时要求回转臂(杆1)在固定铰支座A 处无线位移,在铰点C 处承受载荷,B 处受到油缸推力t。

1.3 回转臂有限元模型

本文研究的回转臂结构大多数钢板焊接件为Q345- A 合金低碳钢,部分采用16MnR 低碳合金钢。16MnR 是锅炉压力容器常用钢材,热轧或正火。属低合金钢,含Mn 量较低。性能与20G(412- 540)近似,伸长率为19%~21%。

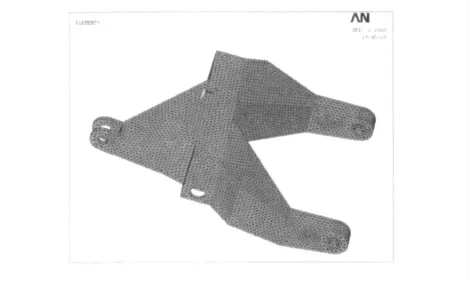

将回转臂几何模型导入ANSYS 中,输入材料参数,采用自由划分网格的方法,建立有限元模型,回转臂划分网格共产生节点18701,单元58411 个,单元划分示意图如图3 所示。

图3 回转臂网格划分Fig.3 Mesh for revolving arm model

根据前文所述的载荷模型分析计算载荷,油缸推力T 和载荷F 分别以压强的形式施加在铰支孔半圆孔处,回转臂接受钢包受到的冲击载荷,此时回转臂受力最大,也最危险,设定动载荷系数为1.5[2]。考虑自重,Z 向施加重力载荷;对A 处的铰支孔施加XYZ 方向的全约束。对B 处施加Z 方向的位移约束。

2 回转臂强度分析

2.1 有限元计算结果

对有限元模型设置完毕后,运算求解,得到回转臂第一主应力等值线图如(图4),最大第一主应力。经过运算求解得到回转臂Von-mises 应力等值线图如图5 所示,最大Von-mises 应力。

经过运算求解得到回转臂变形等值线图,如图6 所示,回转臂最大形变量为16.44 mm。

2.2 回转臂强度、刚度校核

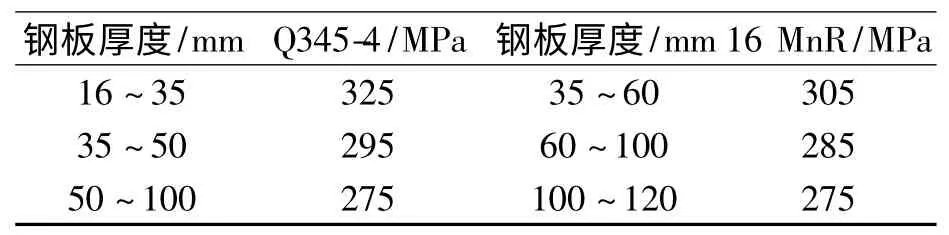

本文的研究对象主要是钢板焊接结构,所采用的钢板主要是Q345-A 和16MnR 两种低碳合金钢,其抗拉强度为470~630 MPa,不同钢板厚度规格的屈服极限见表1。

表1 材料屈服极限Tab.1 Mechanical properties of material

对于现行的钢包回转台强度设计及安全系数的确定,大多采用《板坯连铸机设计与计算》中的设计标准,实际上也是来源于起重机标准中所给定的材料的判定准则,在冲击系数=2 时,进行计算和校核[3]。但是,应该注意到,该准则都是对利用一般材料力学计算方法所得到的结果——截面平均应力进行评定的。而有限元中得到的最大应力是局部的应力集中,故首先应该明确两个概念[4]:

均匀应力区:在较大的面积内,应力几乎相等的区域,屈服应力的出现将引起结构的永久变形;应力集中区:该区域内屈服应力的出现不会引起结构的永久变形,但会影响结构的疲劳寿命。

根据国内起重机标准文献中的介绍[5,6],以及对几个钢包回转台详细计算分析的基础上对局部应力与应力集中测试,分别给出了不同的安全系数。本文对于均匀应力区,n=1.5;对于应力集中区,n=1.1。

表2 回转臂校核结果Tab.2 Mechanical properties of material

由于回转臂外伸达到4 m 左右,16 mm 左右的变形是在允许范围之内的,因此刚度符合。

通过对回转臂的校核,此结构基本满足设计要求,因为冲击载荷的不确定性,以及在实际操作中的操作规范,集中应力区的最大应力是可以控制的。

由有限元计算得到的应力等值线图可以看出,该结构的应力分布呈现较大的落差,即某些关键部位应力非常大,但是也有部分区域呈现出了过低的应力,这样的不均衡一方面关键部位容易出现问题,另一方面又在强度储备过高的地方浪费了材料。针对以上问题,本文将对回转臂的结构做进一步改进。

3 回转臂结构改进

3.1 回转臂应力集中部位的结构改进

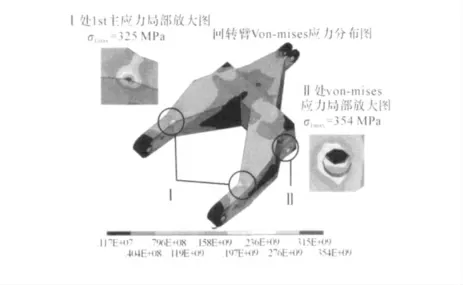

经过前文分析,总结回转臂结构存在如下问题,如图7 所示。

图7 回转臂结构缺陷图Fig.7 Structural weaknesses of revolving arm

Ⅰ处:出现了应力集中现象,抗拉强度和屈服强度虽然都满足要求,但应该改善应力集中,进一步提高局部安全系数。

Ⅱ处:此处为回转臂和回转台筒体的铰接处,为尺寸最小的一个铰接孔,该处的应力已经超过了材料的屈服极限,急需改进结构。

对I 处应力集中部位进行结构改进,根据原本设计图纸,对回转臂前端应力集中部位做R=150 mm 的圆角处理,如图8 所示,将钢板7 外形做圆角处理,其余钢板依次在下料焊接过程中保持圆角。原来的5、6 号钢板是采用对焊的方法加工,现在也可以采用折弯的方式直接做圆角处理。

图8 Ⅰ处结构改进Fig.8 Structural improvement at stress concentration section of revolving arm

Ⅱ处应力集中出现在尺寸最小的铰支孔处,该处钢板厚度为90 mm,孔径为245 mm 处,如图8 所示,将钢板厚度增加至100 mm,将两个铰支孔的直径扩大为D1=315 mm,D2=305 mm。将改进后的模型利用前面讲述的方法用ANSYS 计算,验证改进方案的正确性。

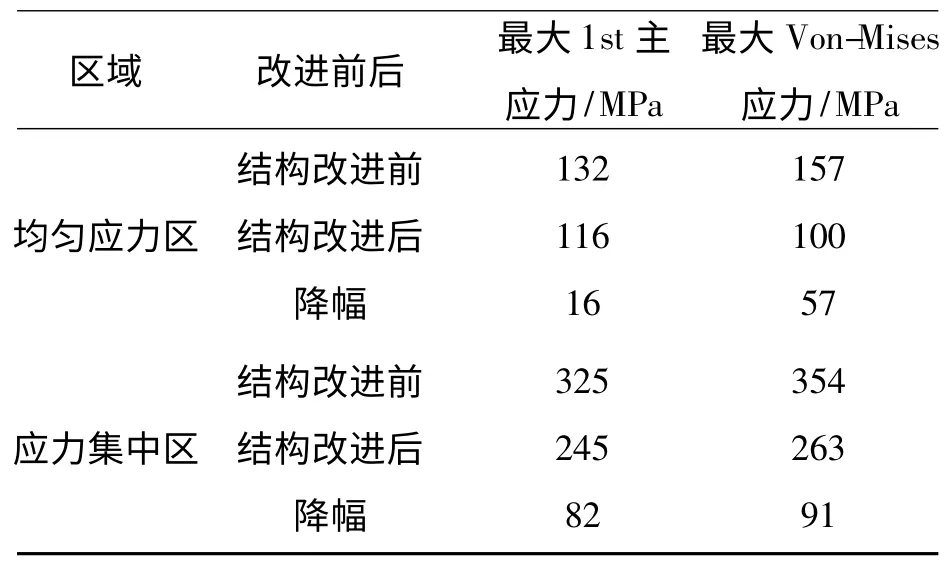

表3 改进前后性能对比Tab.3 Comparison of mechanical properties before and after improvement

3.2 回转臂强度储备过高区域结构的改进

前文提到回转臂局部出现了强度储备过高,浪费材料。针对这个问题,本文对回转臂做以下结构改进:

(1)将回转臂前端和后端钢板厚度变小;

(2)中间部位为回转臂和主筒体连接处,也是应力最大的部位,结构不做改进;

(3)厚度改变只针对外部,不涉及内部的加强筋。

本文以5 mm为区间,逐步降低厚度,利用有限元模拟的办法,观察应力变化,改进结构。经过计算校核,回转臂前端钢板厚度降至30 mm,后端降至25 mm,回转臂符合强度要求,应力分布趋于均匀,结构合理。通过PRO/E 软件计算模型质量,回转臂质量由原来的24843 kg 下降为21187 kg,降低656 kg,降幅为4%。

4 结论

(1)本文完全按照回转臂实际结构建立模型。回转臂是主要的承重部件,其安全性能非常重要,关乎到企业的效益以及人身安全,所以本文建议在回转臂分析过程中模型的建立一定要按照原貌;

(2)利用ANSYS 软件对回转臂进行有限元分析,进行强度、刚度分析,并找到回转臂结构缺陷为应力集中和部分区域强度储备过大;

(3)针对应力集中区应力过大的情况,本文对结构作出了两点改进:首先将回转臂前端应力集中部位做圆角处理,其次将铰支孔处的孔径增大和钢板厚度增厚。改进后的结构应力下降了25%左右。针对强度储备大的地方,钢板厚度减薄,回转臂重量下降14%。

本文所研究的方法一方面解决了钢厂的实际问题,另一方面也对回转臂结构的设计和研究提供了理论指导。

[1]陶金明.钢包及钢包回转台[J].冶金设备,1992,(5):35-36.

[2]李慧剑,谭文峰,唐庆远,等.连杆式钢包回转台动载荷特性研究[J].钢铁,1996,(10).

[3]刘明延,李平,栾兴家.板坯连铸机设计与计算[M].北京:机械工业出版社,1992.

[4]李富帅.钢包回转台强度计算中许用应力安全系数的确定[J].连铸,2007,(3):18-20.

[5]塔式起重机标准.中华人民共和国标准[S].GB/T9462-1999.

[6]塔式起重机性能实验.中华人民共和国标准[S].GB/T5031-94.