新型碎边剪结构分析及剪刃侧间隙的调整模型

冀俊杰,景群平,冯 沙,张勇安,任玉成

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

硅钢是电力、电子、电机、变压器、家用电器、仪器仪表等行业不可缺少的重要软磁合金。低铁损、高磁感硅钢是钢铁工业“十二五”发展规划中钢铁重点升级产品。

高磁感冷轧取向硅钢又称Hib 钢,被誉为取向硅钢"家族"中的顶尖级产品,厚度薄、磁感高、铁损低、超宽幅,生产工艺极为复杂,是制造特大型节能变压器的关键材料。目前能够生产Hib 钢的企业全球只有七家,而根据相关预测,2012 年武钢股份Hib 钢的产量仅可达到30 万t,远远不能满足国内需求。

截止2011 年之前,国内钢铁企业生产硅钢的精整剪切设备全部依赖进口,更遑论生产Hib极品硅钢的剪切设备了。中国重型机械研究院股份公司立足某钢铁企业高端硅钢产品技改项目,针对Hib 钢超薄(厚度仅为0.15~0.35 mm)、易脆、边裂深(最深边裂有40 mm)、边浪高(可达到30~40 mm)、剪切废边无法卷取的特点开发出一种新型的薄板碎边剪。

薄板碎边剪剪刃侧隙约为带材厚度的1/10,以剪切0.2 mm 的薄板为例,剪刃间隙需调整为0.02~0.03 mm,薄板剪刃侧隙相对厚板剪刃侧隙要成倍减小,侧隙调整机构的精度要相对于厚板剪切机侧隙调整精度成倍数提高。

本文通过分析现有生产常规钢铁产品碎边剪的结构,着重对剪切0.2~0.3 mm 的新型薄板碎边剪的碎边剪侧隙调整机构及刀片安装旋向与齿轮旋向相对布置关系进行探讨,说明其满足生产Hib 钢的结构特点,并由此设计出适合薄板碎边剪的侧隙调整机构,推导出剪刃侧向间隙调整的数学模型,优化刀片旋向布置与齿轮旋向间的布置关系,为实现自动控制侧隙奠定基础。

1 碎边剪结构分析

碎边剪剪刃布置分为平行布置、倾斜布置、及螺旋布置三种方式,目前普遍采用倾斜布置剪刃的方式,实现剪刃侧间隙自动化调整的基础在于数学模型的建立。数学模型的建立为优化剪刃布置方式与齿轮布置方式关系提供理论依据。

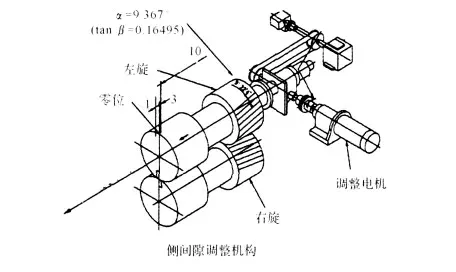

传统厚板碎边剪结构如图1 所示。传统中厚板碎边剪剪刃侧隙调整机构采用蜗轮蜗杆结构,此种结构对于剪切中厚板是合适的,蜗轮蜗杆的机械精度及误差对于厚板剪刃间隙的影响比例在允许范围内。对于薄板碎边剪剪刃间隙约为0.03 mm,蜗轮蜗杆的机械精度已无法满足此项要求,因此蜗轮蜗杆调整侧隙的方式在薄板碎边剪中是不适用的。

图1 传统中厚板碎边剪机构示意图Fig.1 Mechanism diagram of traditional scrap cutter suitable for moderate thickness plate

2 新型薄板碎边剪结构

碎边剪工作时下刀轴传动,通过传动齿轮与正副齿轮同速传动,上下刀盘同速旋转各对刀片形成剪切,如图2、图3 所示。各对刀片侧间隙的同步调整是通过上刀轴的轴向移动实现。

图2 碎边剪结构图Fig.2 Structure chart of scrap cutter

图3 刀盘剪刃布置结构Fig.3 Blade arrangement of cutter

3 新型薄板碎边剪剪刃侧间隙调整机构

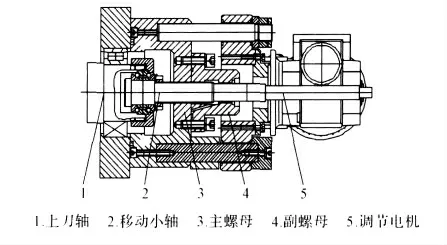

刀盘刀片布置见图3。设定刀片布置斜度15°,斜齿轮角度11°28'42″。刀片侧间隙调整机构如图4 所示。

图4 侧间隙调整机构Fig.4 Side clearance adjusting mechanism

此种侧隙调整机构采用螺纹副传动,移动小轴前后移动推动上刀轴移动,螺纹副采用正副螺母,消除移动小轴轴向窜动,控制侧隙调整机构自身的窜动对剪刃侧隙的影响。

4 剪刃侧间隙调整模型分析

通过调整机构推动上刀轴向前移动调整侧间隙。在此过程中有两个因素决定侧间隙变化的大小:①上刀轴向前的移动量;②上刀轴向前运动产生的上下刀轴旋转量。

通过计算以上两个因素对侧间隙的影响量,可以推导出侧间隙变化的数学模型,为侧间隙自动化控制提供模型,实现控制的自动化。

剪刃倾斜方向与齿轮旋向有两种情况存在①旋向一致;②旋向相反。

5 剪刃侧间隙数学模型建立

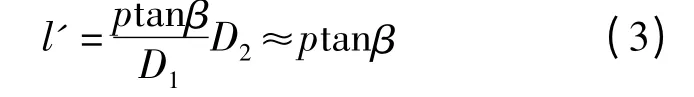

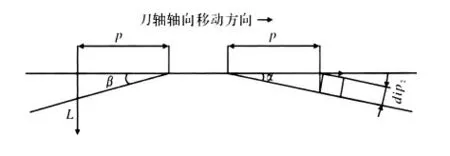

(1)侧间隙调整机构采用螺纹或滚珠丝杠进行上刀轴的横向移动,设定其导程为p。设定刀片旋向角度为α 齿轮旋向角度为β,α 与β 旋向相同(见图5)。上刀轴单位移动量侧间隙变化量。

不考虑旋转,单轴向移动对侧间隙的影响:刀片侧间隙变化值

单考虑旋转对侧间隙影响:刀轴横向移动p,其旋转圆弧长度为

(此旋转量为相对旋转)

刀盘相对旋转圆弧长度:

式中,D1为齿轮分度圆,D2为刀盘回转直径。

式中,Δh为刀片重叠量。

相对旋转l'后,侧间隙变化值

从图5 可看出dip2的变化方向与dip1的变化方向相反

图5 α 与β 旋向相同Fig.5 α and β spin in same direction

由此可知α >β 时有侧间隙产生,α <β 侧间隙缩小,刀轴移动方向需改变。

②设定刀片旋向角度为α 齿轮旋向角度为βα 与β 旋向相反(见图6)。

上刀轴单位移动量侧间隙变化量

不考虑旋转,单轴向移动对侧间隙的影响:刀片侧间隙变化值

单考虑旋转对侧间隙影响:刀轴横向移动P,其旋转圆弧长度为

(此旋转量为相对旋转)

刀盘相对旋转圆弧长度:

式中,D1为齿轮分度圆,D2为刀盘回转直径。

相对旋转l'后,侧间隙变化值

从图6 可看出dip2的变化方向与dip1的变化方向相同。

图6 α 与β 旋向相反Fig.6 α and β spin in opposite direction

以上数学模型的得出为自动调整剪刃侧间隙提供了数学模型基础。

从以上分析可以得出,剪切厚板时所需的侧间隙值大,侧间隙调整量大需快速得到预定值,建议选取α 与β 旋向相反的布置结构,当剪切硅钢薄带(0.2~0.5 mm)时所需的侧间隙值为0.02~0.05 mm,侧间隙调整量为0.001 mm,为了精确得到侧间隙预定值,选取剪刃倾斜方向与齿轮旋向相同的布置结构。新型薄板碎边剪采用剪刃倾斜方向与齿轮旋向相同的布置结构。

6 结论

新型薄板碎边剪侧隙调整采用新型侧隙调整机构,采用适用薄板剪切间隙的刀片旋向布置和齿轮旋向布置。上述两种新型结构和布置,为新型薄板碎边剪实现提供基础及模型。

[1]陈祥生.新型双滚筒式碎边剪的特点及主要结构参数的选择[J].重型机械,1988(3).

[2]周国盈.带钢精整设备[M].北京:机械工业出版社,1979.9.

[3]侯中勇.冷轧碎边剪间隙调整传动误差分析与补偿[J].冶金设备,2009(10).

[4]吴秀杰.碎边剪的结构与参数设计[J].冶金设备,2009 特(1).