高炉瓦斯泥碳热还原脱锌研究*

刘瑜,刘秉国,邢晓钟

(1.甘肃有色冶金职业技术学院,甘肃金昌737100;2.昆明理工大学冶金与能源工程学院;3.金川集团股份有限公司)

环境·健康·安全

高炉瓦斯泥碳热还原脱锌研究*

刘瑜1,刘秉国2,邢晓钟3

(1.甘肃有色冶金职业技术学院,甘肃金昌737100;2.昆明理工大学冶金与能源工程学院;3.金川集团股份有限公司)

摘要:利用碳热还原方法,开展了高炉瓦斯泥焙烧脱锌实验研究。研究结果表明,碳热还原焙烧高炉瓦斯泥可有效脱除高炉瓦斯泥中的锌。最佳工艺条件为:焙烧温度为1 423 K,焙烧时间为180 min,物料粒径为9.5~10.5 mm。在最佳工艺条件下,高炉瓦斯泥脱锌率达99.2%,焙烧剩余渣中锌质量分数低于0.15%,可返回高炉使用。

关键词:高炉瓦斯泥;碳热还原;脱锌率

高炉瓦斯泥是高炉冶炼过程中随着高炉煤气携带出的原料粉尘及高温区激烈反应而产生的微粒经湿式除尘而得到的产物[1],其主要成分是氧化铁和碳,也含有少量锌、铋、铟和铅等有回收价值的有色金属[2]。高炉瓦斯泥作为钢铁工业的副产品,每生产1 t钢将产生约20 kg锌质量分数为10%~20%的高炉瓦斯泥。按中国2012年产钢7亿t计算,瓦斯泥的年产出量估计在1 400万t,折合金属锌为140万~280万t。由于这些废弃物通常含有相当数量的锌、铅等有价元素,如果简单地将其倾倒野外或填埋,不但其重金属的浸出会污染环境,而且损失了大量的有价金属,导致资源的浪费;若直接返回钢铁厂内循环使用,锌在高炉内易循环富集会缩短炉衬寿命,影响高炉的正常操作[3]。因此,对高炉瓦斯泥进行循环利用研究,开发二次资源的高效分离技术及循环利用技术,不仅可以使宝贵的资源得到充分利用,而且可以减轻对环境的污染。

1 实验原料及方法

1.1原料

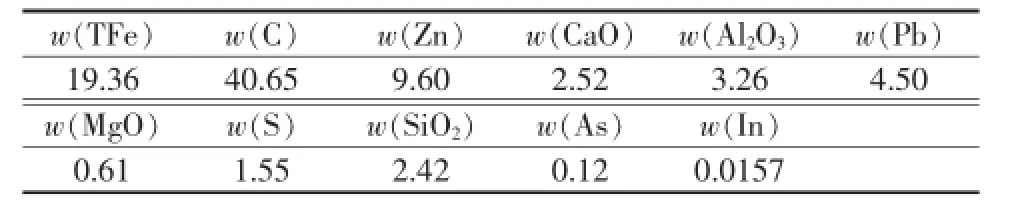

瓦斯泥原料取自某钢铁公司,其化学成分见表1。由表1可知,该瓦斯泥的全铁含量较低,而锌的含量较高,并含大量的碳。

表1 高炉瓦斯泥试样的化学成分%

1.2实验方法

高炉瓦斯泥预先经圆盘制粒机制成瓦斯泥球团,烘干后,称取一定数量和粒径的瓦斯泥放入管式炉内,以24 K/min的升温速率升至所需温度,在一定的温度、粒径和时间下焙烧还原。实验完毕后将碳热还原后的瓦斯泥试样做化学分析,分析其中的锌元素的含量,然后计算出脱锌率。实验装置简图如图1所示。

图1 碳热还原脱锌实验装置简图

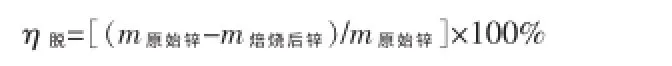

1.3脱锌率的计算

把碳热还原焙烧后的高炉瓦斯泥试样从炉膛内取出,然后放到石墨坩埚中进行还原性气氛保护冷却,冷却至室温后,对瓦斯泥取样进行脱锌率的测定。瓦斯泥脱锌率的计算:

式中:m原始锌为瓦斯泥最初锌质量,g;m焙烧后锌为瓦斯泥焙烧后锌质量,g;η脱为瓦斯泥的脱锌率。

2 碳热还原脱锌实验研究

经探索性实验发现,影响高炉瓦斯泥脱锌的主要因素有焙烧温度、焙烧时间及物料粒径,以上述3个因素为条件进行条件实验,研究各工艺条件对瓦斯泥脱锌率的影响,确定最佳脱锌工艺条件。

2.1焙烧温度对脱锌率的影响

原料为瓦斯泥粉末,焙烧时间为45 min,物料质量为20 g。焙烧温度对瓦斯泥脱锌率的影响结果如图2所示。

图2 高炉瓦斯泥在不同焙烧温度下的脱锌率曲线

由图2可以看出,随着焙烧温度的升高,高炉瓦斯泥的脱锌率不断提高。在1 223~1 273 K范围内,瓦斯泥脱锌很快,脱锌率从1 223 K时的68.9%提高到1 273 K时的82.5%;在1 273~1 373 K范围内,脱锌率增加幅度变缓;当焙烧温度达1 423 K时,瓦斯泥脱锌率达最大值95.3%。其主要原因在于氧化锌的碳热还原是一个强烈的吸热反应,随着温度升高,平衡常数将增大[4]。所以,提高温度对氧化锌的还原过程都是非常有利的。考虑到工业生产的实际情况和高炉生产对瓦斯泥焙烧渣含锌量的要求,确定最佳的焙烧温度为1 423 K。

2.2焙烧时间对脱锌率的影响

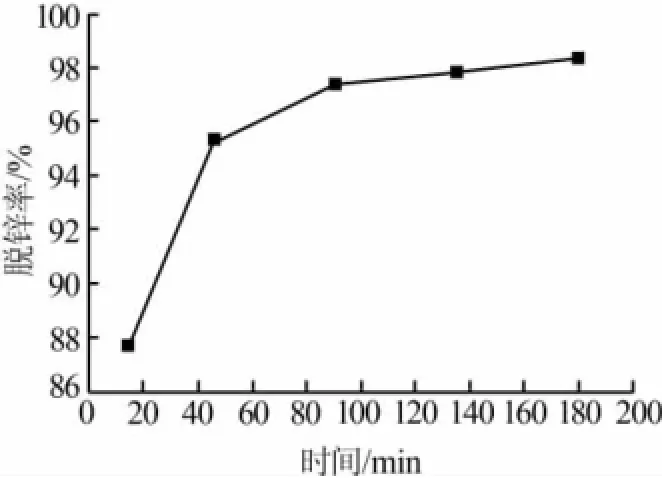

原料为瓦斯泥粉末,焙烧温度为1 423 K,物料质量为20 g。焙烧时间对瓦斯泥脱锌率的影响结果如图3所示。

图3 高炉瓦斯泥在不同焙烧时间下的脱锌率曲线

由图3可以看出,随着焙烧时间的延长,高炉瓦斯泥的脱锌率不断增大,这与代书华[5]研究的电炉粉尘碳热还原脱锌的实验结论相一致。这主要是因为随着焙烧时间的延长,反应C(s)+ZnO(s)= Zn(g)+CO(g)和CO(g)+ZnO(s)=Zn(g)+CO2(g)进行得越充分,还原进行得越彻底。在15~90 min范围内,瓦斯泥脱锌率增大很快;当焙烧90 min后,脱锌率增加逐渐变缓;在焙烧时间为180 min时,脱锌率达最大值98.47%。考虑到工业生产周期和高炉生产对瓦斯泥焙烧渣含锌量的要求,最佳焙烧时间确定为180 min。

2.3物料粒径对脱锌率的影响

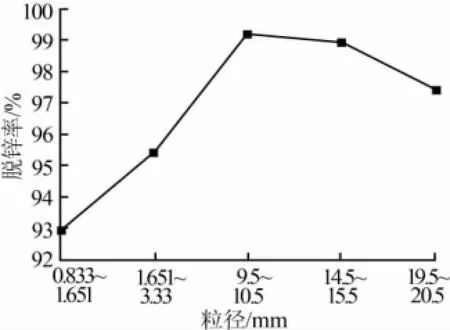

原料为瓦斯泥球团,焙烧温度为1 423 K,加热时间为180 min,物料质量为20 g。物料粒径对瓦斯泥脱锌率的影响如图4所示。

图4 高炉瓦斯泥在不同粒径下的脱锌率曲线

从图4可以看出,在物料粒径为0.833~10.5 mm时,随着物料粒径的增大,瓦斯泥的脱锌率在不断提高,在粒径为9.5~10.5 mm时,脱锌率达到最大值99.2%;当瓦斯泥粒径从10.5 mm增大至20.5 mm时,瓦斯泥的脱锌率又随粒径的增加而减小。可能的原因在于:在粒径小于9.5 mm时,由于瓦斯泥粒径较小,堆积密实,透气性差,不利于一氧化碳与氧化锌的还原反应的进行,所以脱锌率低,随着粒径的增加,透气性逐渐畅通,瓦斯泥脱锌率也不断提高;当瓦斯泥粒径超过10.5 mm后,由于瓦斯泥的碳热还原属于未反应核收缩模型,此时反应过程受气相扩散环节限制,粒径越大,阻力越大,一氧化碳扩散进入球团与氧化锌发生还原反应的速率越小,脱锌率也就越低[6],同时,生成的锌蒸汽扩散离开球团反应层的速率也越慢,导致瓦斯泥的脱锌率随粒径的增大而减小。故选择物料粒径为9.5~10.5 mm。

2.4优化实验

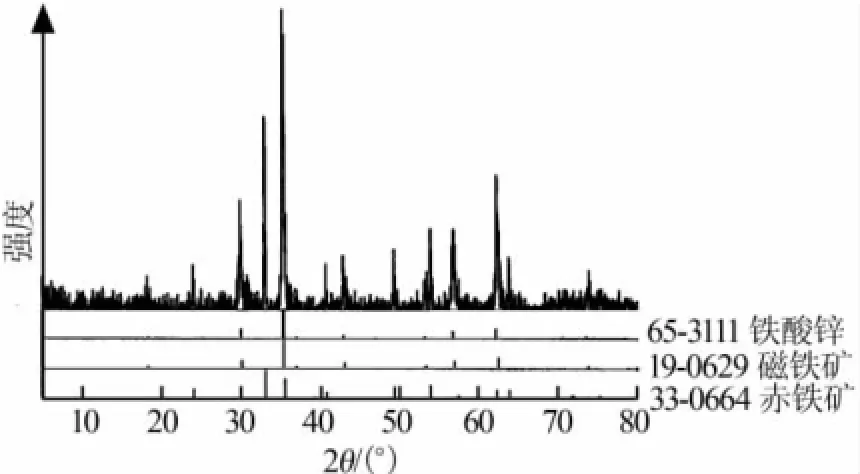

在焙烧温度为1 423 K,焙烧时间为180 min和物料粒径为9.5~10.5 mm的条件下,碳热还原瓦斯泥的脱锌率达99.2%,焙烧渣的锌质量分数为0.15%,符合高炉对原料的要求。焙烧还原渣的XRD分析谱图见图5。

图5 高炉瓦斯泥碳热还原焙烧后的XRD谱图

由XRD分析结果知,高炉瓦斯泥在最佳工艺条件下碳热还原后,还原焙烧渣的主要成分为磁铁矿,也含有微量的铁酸锌。

3 结论

1)碳热还原焙烧处理高炉瓦斯泥能实现其中锌元素的有效脱除。2)在本实验范围内,焙烧温度越高,瓦斯泥焙烧后的残余锌量就越少,脱锌率越高;焙烧时间越长,瓦斯泥焙烧后的残余锌量也越少,脱锌率越高;随着物料粒径的增大,瓦斯泥的脱锌率先增加后又减小。3)高炉瓦斯泥碳热还原最佳脱锌工艺条件为:焙烧温度为1 423 K,焙烧时间为180 min,物料粒径为9.5~10.5 mm,此时高炉瓦斯泥脱锌率达99.2%。

参考文献:

[1]张兆有.昆钢资源综合利用概述[J].冶金环境保护,2003(3):66-69.

[2]Abdel-latif M A.Fundamentals of zinc recovery from metallurgical wastes in the Enviroplas process[J].Minerals Engineering,2002,15(11):945-952.

[3]魏礼明,黎燕华,胡晓洪.高炉瓦斯泥的综合利用探讨及应用[J].金属矿山,2004(z1):493-495.

[4]张鑫,丁跃华,罗志俊,等.攀钢瓦斯泥脱锌还原工艺研究[J].云南冶金,2008,37(3):32-36.

[5]代书华.含锌电炉粉尘综合利用的研究[D].沈阳:东北大学,2004:42-43.

[6]朱苗勇.现代冶金工艺学[M].北京:冶金工业出版社,2011.

联系方式:Jinchangliuyu@126.com

一种高纯度三碘化铑的制备方法

本发明提供的高纯度三碘化铑的制备方法为三氯化铑水溶液和氢碘酸在微波辐射条件下反应制得三碘化铑;微波辐射加热不需要热传导过程,且均匀受热,分子间的相互接触和碰撞增加,其反应产物三碘化铑的转化率大大提高,反应过程易于操作、快速节能;待反应结束后继续向反应液中鼓入氧化性气体,使得溶液中过量的游离I-转化成I2单质;后经过滤得到三碘化铑,再利用I2单质易溶于有机溶剂的特性,采用有机溶剂洗去三碘化铑中掺杂的I2单质即得高纯度三碘化铑。该方法可制备高收率、高纯度的三碘化铑且操作简单、成本低廉。

CN,103183391

一种制备球形α-氢氧化镍的方法

本发明提供了一种制备球形α-氢氧化镍的方法,首先将一定量的可溶性铝盐加入至碱金属的氢氧化物溶液中,得到可溶性的偏铝酸盐溶液;然后,将镍盐溶液、氨水与生成的偏铝酸盐溶液同时加入反应器中,持续搅拌,保持反应器中温度为30~80℃,用氨水控制氨的浓度范围为0.2~0.5 mol/L,用碱金属的氢氧化物溶液调节溶液的pH为10.0~14.0,反应后的浆料再经陈化—分离—洗涤—烘干,得到球形α-氢氧化镍产品。采用本发明的制备方法可以制得均匀性优良、粒度与振实密度较大且适合制备镍电池正极的α-氢氧化镍材料。

CN,103288145

中图分类号:TQ132.41

文献标识码:A

文章编号:1006-4990(2013)10-0039-03

收稿日期:2013-05-06

作者简介:刘瑜(1976—),女,研究生,讲师,主要从事冶金资源综合利用的研究工作,已发表论文3篇,曾获金昌市科技进步奖二等奖。

*基金项目:国家高技术研究发展计划(863计划)(2013AA064003);云南省应用基础研究计划项目(2011FZ038)。

Research on dezincification of blast furnace flue slime by carbothermal reduction method

Liu Yu1,Liu Bingguo2,Xing Xiaozhong3

(1.Gansu Vocational﹠Technical College of Nonferrous Metallurgy,Jinchang 737100,China;

2.Faculty of Metallurgical and Energy Engineering,Kunming University of Science and Technology;3.Jinchuan Group Co.,Ltd.)

Abstract:The dezincification of blast furnace flue slime was investigated by carbothermal reduction method.Researching results showed that zinc in the blast furnace flue slime could be effectively removed by carbothermal reduction method.Under the optimum conditions of sintering temperature of 1 423 K,sintering time of 180 min,and material′s particle size at 9.5~10.5 mm,dezincification rate of the blast furnace flue slime could be as high as 99.2%,and zinc content of the sintering remaining slag was less than 0.15%.The remaining slag could be returned to the blast furnace.

Key words:blast furnace flue slime;carbothermal reduction method;dezincification rate