利用次氧化锌粉制备活性氧化锌工艺研究*

曾鹏,范兴祥,王洪亮,黄孟阳

(1.云铜锌业股份有限公司,云南昆明650102;2.昆明贵金属研究所)

工业技术

利用次氧化锌粉制备活性氧化锌工艺研究*

曾鹏1,范兴祥2,王洪亮1,黄孟阳1

(1.云铜锌业股份有限公司,云南昆明650102;2.昆明贵金属研究所)

摘要:研究了利用硫酸浸出次氧化锌粉制备活性氧化锌的工艺。讨论了浸出过程中液固比、硫酸浓度对浸出率的影响;采用加氧化锌粉末、加热、调节pH和锌粉置换的方法提纯硫酸锌溶液;采用碳酸氢铵作为沉淀剂制备前驱体碱式碳酸锌。通过实验,确定了利用次氧化锌粉制备活性氧化锌的工艺参数。采用扫描电镜和X射线衍射对活性氧化锌进行了表征,结果表明:活性氧化锌的粒度分布均匀,形貌为球形立方,产品纯度高,氧化锌质量分数为99.48%。

关键词:次氧化锌粉;活性氧化锌;硫酸锌

云南某冶炼厂产生大量的含多金属次氧化锌粉,主要含Cd、In、Pb、F、Cl,且Pb的含量较高,如返回电锌生产流程,需脱出原料中的Pb、F、Cl等有害元素,否则影响正常生产运行,但脱出有害元素的工艺复杂、费用较高。在目前电锌产品市场低迷的情况下,利用含多金属次氧化锌粉制备其他锌产品具有重要的实际意义。因此,笔者研究了用硫酸浸出次氧化锌粉,经除杂、沉淀、过滤、洗涤、干燥和煅烧前驱体制备活性氧化锌粉体的新工艺,可为企业增加一种锌产品加工的技术途径。

1 实验部分

1.1实验原料分析

浸出所采用的原料次氧化锌粉来自云南某冶炼企业。采用EPMA-8705型扫描电子显微镜观察样品的表面显微组织;采用XL30ESEM-TMP型能谱仪进行选区电子显微分析;用D/Max2200型X射线衍射仪分析样品的物相组成,X射线源为Cu靶Kα射线(λ=0.154 056 nm),管压为35 kV,管流为20 mA,在10~100°范围以3(°)/min的扫描速度进行测试分析。

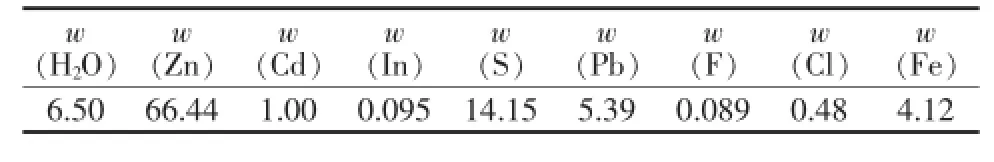

实验用次氧化锌粉的化学成分分析结果如表1所示,荧光半定量分析见表2。由表1可见:实验用次氧化锌粉中杂质主要为Cd、In、Pb、F、Cl,且Pb的含量较高。从表1和表2可以看到,荧光半定量分析主体元素Zn、Pb、Fe和化学分析的含量相差不大,荧光半定量分析还检测出Sn、As、Bi、Al等元素的存在。

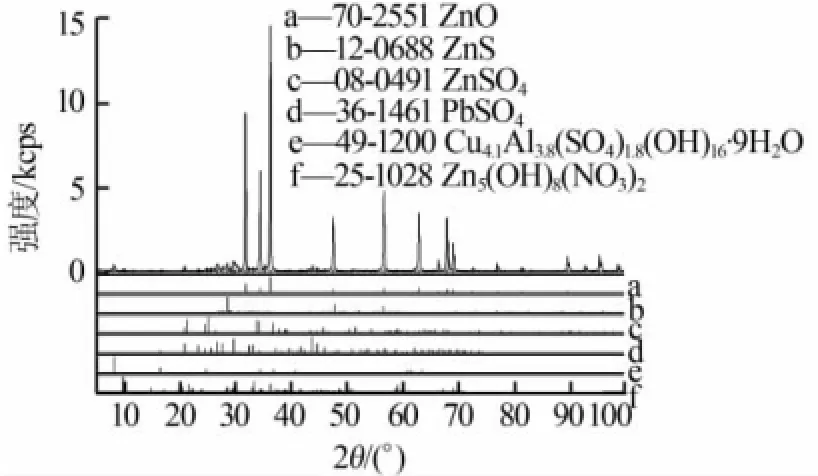

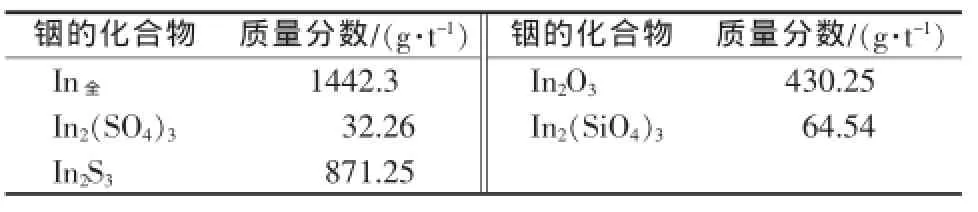

XRD分析和铟的物相分析:取适量次氧化锌粉原料,磨细至小于51 μm,于120℃恒温干燥2 h,然后将其置于干燥皿中冷却至室温。取适量样品进行X射线衍射分析,得到次氧化锌粉原料的X射线衍射谱图,如图1所示。由于次氧化锌粉中有价元素铟的含量较低,平均为1 000 g/t左右,XRD分析无法检测到铟的形态。采用物相分析的方法对次氧化锌粉中铟进行分析,结果见表3。由图1可以看到,次氧化锌中锌的物相主要是以氧化锌、硫化锌、硫酸锌为主,铅主要以硫酸铅形式存在。从表3可以看到,铟的物相分析和次氧化锌粉荧光半定量分析中铟含量相差不大,其主要物相为In2S3和In2O3。

表1 次氧化锌粉的化学组成%

表2 次氧化锌粉荧光半定量分析

图1 次氧化锌X射线衍射谱图

表3 次氧化锌粉中铟的物相分析

1.2实验仪器及试剂

QD-1电子天平、D25-1电动搅拌机、SHZ-CD循环水式多用真空泵、恒温水浴锅、鼓风恒温干燥箱、电阻炉等。

分析纯硫酸、双氧水、碳酸钠、碳酸氢铵、锌粉等。

1.3实验方法

1)称取一定量烟尘,按实验要求(液固比)加入硫酸和水,置于三孔烧瓶中,加热搅拌浸出,并加入一定量双氧水进行浸出;2)浸出结束后,进行过滤和洗涤,分别获得浸出液和含铅浸出渣,浸出液加氧化锌调节pH,除铁、铋和铟,之后加锌粉置换脱铜和铅等杂质元素;3)将净化过的硫酸锌溶液稀释到一定浓度,并移入反应容器中,在机械搅拌下,滴加碳酸氢铵稀溶液制备前驱体,沉淀完全后陈化一段时间,过滤、洗涤、干燥,最后煅烧前驱体得到活性氧化锌。

2 实验过程及讨论

2.1次氧化锌粉浸出[1-3]

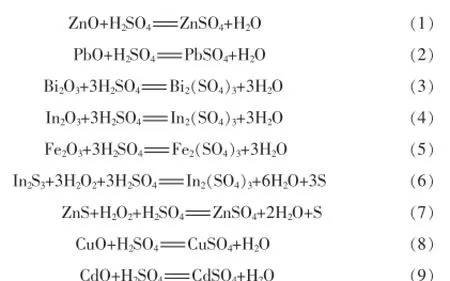

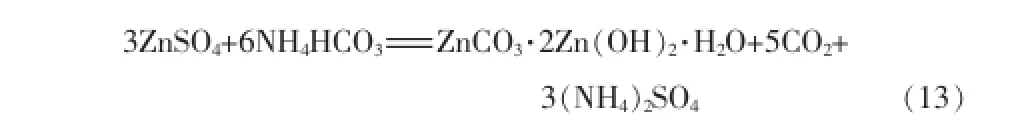

由于原料中含少量硫化锌,为了提高锌浸出率,需要加氧化剂在酸性介质中浸出。可以选择的氧化剂有次氯酸钙、次氯酸钠、氯酸钠、高锰酸钾、双氧水、过氧化物、过硫酸盐、臭氧等。经比较,选择双氧水作为氧化剂,原因是不引入其他离子,且氧化性又强,可氧化硫化铟和二价铁离子。浸出反应的相关反应如下:

实验称取一定量的烟尘,液固体积质量比为5 mL/g,硫酸质量分数为25%,浸出温度为95℃,间隔30 min加一定量的双氧水氧化硫化锌,硫化铟、三氧化二铋、三氧化二铁、氧化铜、氧化镉等也被浸出,浸出时间为4 h。经过滤和洗涤,取浸出液检测锌和铟,发现锌的浸出率达到98.57%,铟的浸出率为96.78%,锌和铟浸出较完全,但铁进入浸出液中,同时有少量的铋被浸出。

经过实验,得出合适的浸出条件:液固比为5 mL/g,浸出时间为4 h,浸出剂硫酸的质量分数为25%,硫酸用量为理论量的1.2倍,双氧水用量为理论量的1.3倍,浸出温度为95℃。

2.2硫酸锌净化[4-6]

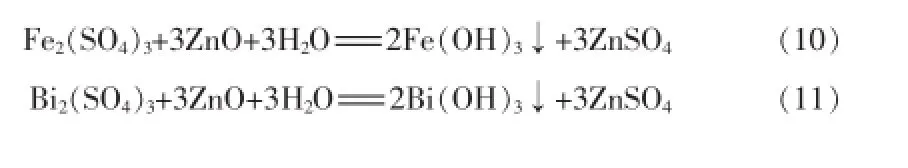

浸出时,除次氧化锌粉中的锌被浸出,铅、铁、铜、铋、镉、铟等杂质也会发生类似的反应而进入溶液中,所以必须除去这些杂质。加氧化锌加热并调节pH,煮沸,目的是使铁、铋、铟以氢氧化物形式除去,另外不引入其他离子。化学反应如下:

实验加氧化锌加热到95℃调节pH为5.0~5.4,煮沸60 min,冷却并静置一段时间,经过滤和洗涤得到含硫酸锌溶液。滤渣含铁、铟和铋,作为深加工原料。

由于在除铁、铋、铟时,根据氢氧化铜和氢氧化镉的溶度积可知,铜和镉以硫酸铜和硫酸镉等形式进入溶液中,需要脱铜和镉。加锌粉进行置换反应脱出铜、镉和铅,锌粉用量为理论量的2倍。经置换及过滤后,得到纯净的硫酸锌溶液。

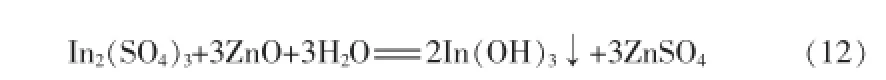

2.3活性氧化锌的制备[7-9]

制备活性氧化锌分两步进行。

第一步:制备前驱体碱式碳酸锌,其反应方程式如下:

参数控制:碳酸氢铵用量为锌物质的量的1.4倍,沉淀终点pH控制在6.4~6.8,沉淀时间为50min。

第二步:前驱体煅烧,反应方程式如下:

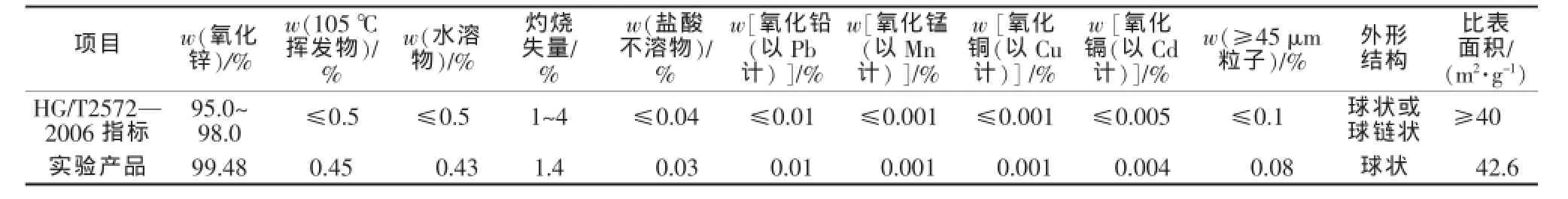

上述获得的前驱体碱式碳酸锌,经过粉碎和煅烧,控制煅烧时间和温度,可获得活性氧化锌。煅烧过程参数控制:煅烧温度为550℃,煅烧时间为5 h。制得的活性氧化锌质量指标见表4。由表4可见,活性氧化锌达到HG/T 2572—2006《工业活性氧化锌》要求。

表4 活性氧化锌指标对比

2.4产物表征

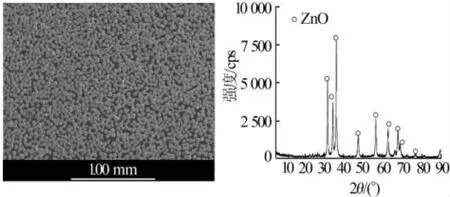

采用扫描电镜对活性氧化锌进行表征,结果见图2。由图2可知,活性氧化锌分散性好,团聚少,粒度均匀,粒径分布窄,平均粒径为80 nm,形貌近似球形活性氧化锌。采用XRD对产物活性氧化锌进行表征,其结果见图3。从图3可以看出,衍射峰与PDF 361451卡中纯晶相球形氧化锌的衍射峰一致,说明制备得到的氧化锌产物纯度很高。分析产物化学组成,其氧化锌质量分数为99.48%,进一步证实了获得的氧化锌产物纯度很高,与采用XRD分析的结果吻合。

图2 活性氧化锌SEM照片图3活性氧化锌的XRD谱图

3 结论

经过实验得出合适的浸出条件:液固比为5mL/g,浸出时间为4 h,浸出剂硫酸质量分数为25%,硫酸用量为理论量的1.2倍,双氧水用量为理论量的1.3倍,浸出温度为95℃。浸出液加氧化锌加热并调节pH,煮沸,目的是使铁、铟和铋以氢氧化物形式除去,另外不引入其他离子。获得的产品活性氧化锌质量达到HG/T2572—2006要求。本工艺具有操作简单、环境污染小、投资少等优点,具有良好的推广价值。

参考文献:

[1]倪海萍.活性氧化锌在轮胎内胎胶中的应用[J].轮胎工业,2000,20(3):148-150.

[2]范兴祥,彭金辉,张世敏,等.综合利用蓝粉制备超细活性氧化锌新工艺[J].无机盐工业,2003,35(2):49-51.

[3]范兴祥.从锌浮渣中制取超细活性氧化锌新工艺研究[D].云南:昆明理工大学,2003:51.

[4]范兴祥,彭金辉,张利波,等.综合利用锌浮渣制备超细活性氧化锌的扩大试验研究[J].有色矿冶,2003,19(4):34-37.

[5]范兴祥,高仕忠,汪云华,等.一种用初级氧化锌粉制备活性氧化锌工艺[J].无机盐工业,2007,39(2):36-37.

[6]范兴祥,彭金辉,张世敏,等.硝酸浸出锌浮渣制备超细活性氧化锌的新工艺研究[J].化工矿物与加工,2002,31(9):11-13.

[7]范兴祥,韩守礼,汪云华,等.利用含锌铜烟尘制备活性氧化锌和硫酸铜工艺研究[J].无机盐工业,2009,41(6):49-50.

[8]范兴祥,汪云华,吴跃东,等.还原挥发氧化锌烟尘中有价金属分离工艺研究[J].无机盐工业,2011,43(11):49-50.

[9]范兴祥,杨卜.某含锌镍镉烟尘元素分离及其产品制备工艺研究[J].矿产综合利用,2009(4):14-15.

联系方式:fanxingxiang@tom.com

中图分类号:TQ132.41

文献标识码:A

文章编号:1006-4990(2013)10-0030-03

收稿日期:2013-05-07

作者简介:曾鹏(1979—),男,工程师,副总工程师,长期从事锌冶炼领域技术、科技管理等工作,已发表论文10余篇。

通讯作者:范兴祥

*基金项目:云铜集团重点项目(20100401)。

Research on preparation process of active zinc oxide from crude zinc oxide powder

Zeng Peng1,Fan Xingxiang2,Wang Hongliang1,Huang Mengyang1

(1.Yuntong Zinc Industry Co.,Ltd.,Kunming 650102,China;2.Kunming Institute of Precious Metals)

Abstract:A process for preparation of active zinc oxide from crude zinc oxide powder by using sulfuric acid as the leaching agent was studied.The effects of the ratio of liquid to solid and the concentration of sulfuric acid on the leaching rate were discussed.Zinc sulfate solution could be purified by the adding zinc oxide powder,heating and regulating the pH,as well as adding zinc powder for replacement.Then the precursor,basic zinc carbonate was prepared by taking the ammonium hydrogen carbonate as the precipitator.Through experiments,the process parameters for preparation of active zinc oxide from crude zinc oxide powder were confirmed.Active zinc oxide was characterized with the help of TEM and XRD.Results showed that the active zinc oxide powder was in cubic and hexagonal structure with spherical shape and uniform size distribution.The mass fraction of zinc oxide was 99.48%.

Key words:crude zinc oxide powder;active zinc oxide;zinc sulfate