磨盘机液压元件老化、失效后的改进措施

陈由金

(南平延润纸业有限责任公司,福建 南平 353000)

0 前言

南平造纸厂1986年投产的由奥地利VOITH公司引进的高浓盘磨系统用于新闻纸的磨浆生产。高浓盘磨机将去皮去节的原木经磨石研磨,分离出纤维素供新闻纸生产。它对改善机械浆的纤维形态,提高机浆得率,降低吨浆电耗及改善生产环境,减轻工人劳动强度都起着重要的作用。

设备经过长期的运行,一些自控元件和液压元件已出现老化和失效,故必须进行必要的更换和改造。

1 2SE盘磨机液压系统存在的缺陷

2SE盘磨机液压系统见图1,是随主机进口的。它以压力进油方式为主机主轴轴承(见图1的Ⅰ~Ⅲ)的正常运行起到了润滑、冷却、洗涤等作用,并为主机加压工作时提供压力源。利用3个液压缸使主轴沿轴向移动(移动距离为进20 mm、退60 mm,共80 mm),从而使动磨盘与静磨盘处于加压(工作)和卸荷(空转)2种状态。我们在实际运行过程中发现存在着以下几点不足之处(隐患)。

1.1 压力继电器未能及时为事故报警

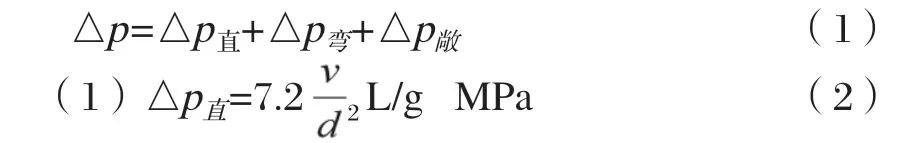

由于系统供给主轴中央两个轴向推力向心轴承的油路在进入主轴箱之前是硬管(φ10 mm×1 mm铁管);进入主轴箱之后与轴承壳注油点处的连接(见图1)采用软管(橡胶管长度约300 mm)。从仪表盘油泵出口压力继电器的接点到主轴中央轴承处注油点的管路系统压力损失为△p[1]。

式中 △p直——直管段压力损失(MPa)

υ——管中液体的速度(m/s)

d——管的内径(mm)

L——直管的长度(m)

g——重力加速度

式中ε——局部阻力系数(取0.21[1])

γ——油质的重度(取0.9kg/L)

g——重力加速度

弯头数共有6个

式中 ——局部阻力系数(取0.89)

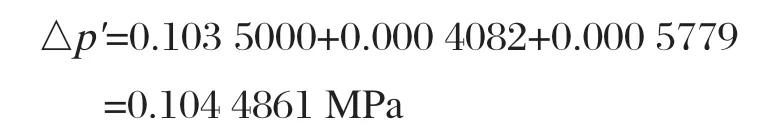

由式(1)得

此时若发生软管接头脱落或软管老化断裂,

图1 2SE盘磨机液压系统图

则故障后的管道压力损失为

因故障点离出口距离0.3 m,加上此处属于压力油管的末端,注油点又是敞开式的,则:

由式(5)得

故障前与故障后管道压力损失之差为:

所以故障前与故障后管道压力损失相近(差0.003 375 MPa)

仪表盘处虽装有压力继电器,但软管故障的任一种情况发生对这段油路的压力下降影响不大,没有达到压力继电器的下限报警值,不会动作。此时这二个推力向心轴承在断油情况下工作,主轴受到在3个120o等方向液压缸的强大推动力(供给3个液压缸的压力为7.0 MPa),液压缸面积为S=3.14×102/4,则此轴承承受轴向推力=7.0×S×3=1 648.5 MPa。在如此大的推力下,使靠磨片侧推力向心轴承在无润滑、冷却及洗涤的恶劣情况下急速发生发热、轴承体膨胀而严重损坏、失效。

例:在1996年6月18日因软管橡胶老化断裂未发现,压力继电器也未能报警。结果发现主轴箱内冒烟,检查发现靠磨片侧轴向推力向心轴承已烧坏,彻底解体更换此轴承,耗资(材料费及人工费用)就已近5万元。

1.2 润滑系统压力表开关设置欠妥

润滑系统管路压力表采用多位压力开关形式,见图1。在平时无法直观3个液压润滑油路的压力,只有在操作、维修人员一手按多位压力表开关,另一手扳动换向阀的旋钮时,才能依次显示3条润滑油路的压力,较为繁琐和麻烦,不够直观。若发生以下故障情况:液压泵故障,液压电机故障;液压电机与液压电机联轴器故障;压力继电器失效等;电气报警及油系统保护装置失效。

不论哪种情况都会造成操作人员在不知觉的情况下,让轴承在断油状态下工作,停主机不及时,从而导致轴承发热、膨胀而损坏。

例:1997年5月31日因液压电机与液压油泵联轴器突然断裂,且DB2、DB3压力继电器因年久失效(事先无察觉),同上例一样,主轴箱冒烟,检查后发现轴承已烧坏。

2 改进措施

(1)压力继电器尽量安装在靠近润滑油路末端,以避免因管道压力损失而造成的不动作现象。因液压油泵供润滑系统压力值为0.15~0.45 MPa,工作压力为0.35 MPa,压力继电器报警下限值为0.21 MPa,把压力继电器的接点安装在软管后,则发生故障时测点压力始终小于压力继电器的报警下限值(压力继电器报警),就能确保发生故障瞬间压力继电器报警而停主机的目的。

(2)在压力继电器等元件进行国产化过程中(无进口备品情况下),尽量选用质量可靠的厂家产品,并请专业仪表人员在开机前重新整定压力继电器的报警参数指标。

(3)拆除多位压力表开关和油路换向阀,在仪表盘上增加3块与3条油路直通的压力表,使操作人员能比较直观地看到润滑油路的压力,并在规定时间内做好记录。

(4)加强维护,定时开盖检查关键部位的设备(特别是主轴箱内的润滑油管)并定期更换关键零部件和做好液压元件、自控元件的检查、整定工作。

3 结束语

(1)从盘磨机的运行情况分析,故障主要发生在液压系统的,故必须对液压系统进行重点维护,确保此系统正常运行。

(2)对进口设备,在使用过程中不仅要从产品加工要求、质量的稳定性、操作的方便性等方面学习、摸索、改进操作方法,及时发现存在的问题,而且要从设备内部结构保持设备性能、精度稳定、延长修理间隔期和使用寿命周期的角度充分发挥设备性能尤其要重视设备的缺陷,进行必要的改进。

(3)在设备改进过程中,虽然维修的基本职能是恢复设备的功能和精度,但是,高水平的修理不仅仅是被动地恢复,而是可以对明显不合理的结构。不适应加工要求的功能部件进行改造。当有新技术、新结构、新部件出现后,还要积极地移植到现有设备上去。

[1]成大光.机械设计手册[M].北京:化学工业出版社, 2002:58.