大范围隐患区下不规则残留矿体整体崩落回采技术*

陈 何 王湖鑫 杨伟忠 罗先伟

(1.北京矿冶研究总院;2.广西华锡集团股份有限公司)

铜坑矿是华锡集团的主要矿山。经过30余年的开采,细脉带矿体、91号矿体的开采基本结束,铜坑矿现主要开采对象为92号矿体。92号矿体原采用空场法回采,大多数矿柱不能保持稳定,矿柱很难处理和回收,盘区矿柱的稳定性也受到很大的破坏,导致矿石资源的大量损失和采空区冒落事故隐患的产生。为了解决92号矿体开采过程中出现的问题,提高其生产能力,采用安全高效采矿技术很有必要[1]。在我国,地下金属矿山连续大量采矿技术的研究发展经历了3个主要阶段[2],即采场振动出矿、采场连续大量采矿、区域无间柱连续大量采矿阶段,形成了以振动放矿理论为核心的理论成果,首创了连续采矿采场运搬作业线,提出了以矿段为回采单元的连续采矿工艺技术,即“无间柱连续采矿”技术,并进行了工业试验,取得了理论研究和工业实践的成果。

本项目系统开展了大范围隐患区下不规则残留矿体整体崩落回采技术方案优化与采场工程结构及工艺参数优化,束状孔及等效大孔爆炸应力场测试试验,覆岩下放矿与贫化损失控制试验,多种矿体开采冒落特性研究,采场工业试验等[1]。

1 矿山地质与开采概况

1.1 矿山地质

长坡—铜坑矿床位于大厂倒转背斜北东翼次一级横向背斜及其轴部裂隙带和层间错动交汇部位。矿床主要由细脉带、91号、92号3大矿体组成。3大矿体为立体重叠产出,从上至下依次为细脉带、91号、92号矿体。目前已形成3大矿体同时开采格局,实际生产能力为7 500 t/d。由于细脉带矿体上部存在火区,同时受到民采的严重破坏,其开采技术条件十分复杂。当前,细脉带和91号矿体开采基本结束,92号矿体生产规模不断扩大。但仍然形成了多矿体、多中段开采的局面。

1.2 92号矿体开采概况

开采生产分盘区进行,共有7个盘区,盘区宽度为90~100 m,盘区矿柱沿南北向勘探线布置,盘区矿柱宽为20 m。盘区内矿块划分为矿房和矿柱,沿矿体走向布置。矿房宽为25 m、长70~80 m、高10~60 m;采场生产能力为3 000~4 000 t/d,采用165、110mm大孔和65mm中深孔凿岩,铲运机或电耙出矿。

铜坑矿92号矿体自2000年开始规模开采以来,累计采矿量达1 161万t、出矿量达1 374万t、消耗地质储量达1 228万t,目前已开采至355 m水平。由于铜坑矿的采矿生产是从上到下细脉带、91号、92号矿体的联合开采的格局,开采方法由原来的房柱法到92号矿体的崩落法。由于1999年以来采空区较少实施充填,地压活动频繁,采场空区大范围垮落,特别是与细脉带、91号的重叠区域1、2、3盘区北部区域垮落严重,部分采场如T105-106、T110-92号矿柱群、T202-203、R盘区等区域更是垮通地表,细脉带火烧灰窜入采场,矿体资源回收技术安全难度大增。

92号矿体正在或已完成采矿的采场普遍存在损失率过大、贫化率偏小的问题。92号矿体有较多采场的底部结构局部或全部布置于矿体之中,采场损失率达到14.2%,贫化率为1.5%。开采初期所保留的房间矿柱几乎都有不同程度的破坏,安全稳定性差,对92号矿体的回采产生了严重的影响。结构参数不合理:双侧出矿川的铲运机平底结构,出矿川有效距离仅为6.4 m,不能保证铲运机直线出矿,出矿效率大大降低,残矿量大,施工质量低。

从已回采的2、4、5、6、R等盘区情况看,R盘区、5盘区已采矿房发生了较大范围的冒落。如前所述,一个原因是由于原设计矿柱的尺寸偏小;另外一个主要因素是由于矿房回采后,大多数的矿柱不能及时处理,出现了一定范围的塑性变形区。矿柱破坏的主要形式是矿柱表面的剥落、剪切破坏和与软弱夹层、节理等构造有关的破坏类型。92号矿体由于其岩性脆,且裂隙十分发育,矿柱易产生整体性破碎和倒塌。

2 地压活动特征与残矿回采顺序

铜坑矿3大矿体重叠产出,经多年开采,形成了多层重叠的采空区。其开采特征为多层开采,采区内地应力受到多次扰动。模型开挖后的应力应变规律及状态:模型所受水平应力较垂直应力高。开挖后多个空区的破坏从下部空区开始。下部空区的底板与顶板最先开始塑性破坏,属于比较典型的冒落—成拱—冒落空区破坏方式[6]。随着破坏范围扩大,下部空区以上的破坏形式发生了改变。区域的塑性破坏一般均是在上下空区间的水平隔板矿柱处发生,并沿水平X方向与Y方向扩展。X方向较Y方向扩展的范围更大一些。这导致隔板及附近空区围岩局部破坏,并不发生大面积的冒落。随着下部破坏区的扩展,空区直至贯通模型顶部。同时在上部围岩中形成垂直的塑性破坏带,而非在空区边帮形成塑性破坏区。这种先形成水平塑性破坏区,而后发展垂直的塑性破坏带的破坏方式,因垂直的塑性破坏带切割形成大量岩柱,岩柱失稳最终导致形成贯通式大量冒落。

从矿山目前的开采情况来看,急需处理好现有的采空区,并与矿山回采计划整合。为了减少矿体各开采区域的相互影响,并与现开采系统相适应,整合回采方案仍以东西、南北向盘区矿柱为界,分区域逐步进行。根据上述基本思想并结合现状提出如下的回采顺序方案:从R采区往外辐射整合回采方案。即先期以R采区冒落区为边界,分别处理92号矿体西南区1盘区、2盘区的采空区,使该区域形成整体连续崩落区,然后再向外辐射[5]。

3 残留矿体整体崩落工程试验

整体崩落回采技术是以大直径深孔高效率采矿技术为主导的矿房回采,阶段崩落,空区处理,顶板崩落控制及其相关工艺在不同的空间和时序上形成一个平行连续的技术过程[3-4]。该工艺技术可改善井下工人的作业环境和工作条件,实现矿山机械化、连续化作业,缩短采场的回采周期,有利于深部地压的控制和管理,可实现大规模、高强度的集中强化开采,提高回收率,减少矿产资源的损失浪费。

试验采场位于铜坑矿92号矿体矿柱群一采区B采场。作业主要集中在455 m凿岩水平和386 m出矿水平。在455 m水平布置凿岩硐室,凿下向大直径束状深孔,孔径165 mm,炮孔深度47 m。在矿柱中布置部分斜孔,炮孔最深54.1 m。在凿岩水平打上向中深孔(110 mm),崩落顶板,联通已有空区。

铲运机出矿堑沟底部结构布置在386 m水平。凿岩水平和出矿水平可平行作业,拉底与凿岩巷道完成后,凿下向束状深孔。爆区分为矿房(掏槽部分)和矿柱2部分。矿房宽15 m,采用束状孔当量球形药包高分层大量落矿采矿技术下向崩矿,形成足够的补偿空间后,矿柱与采场顶板在矿房揭顶时同时爆破。

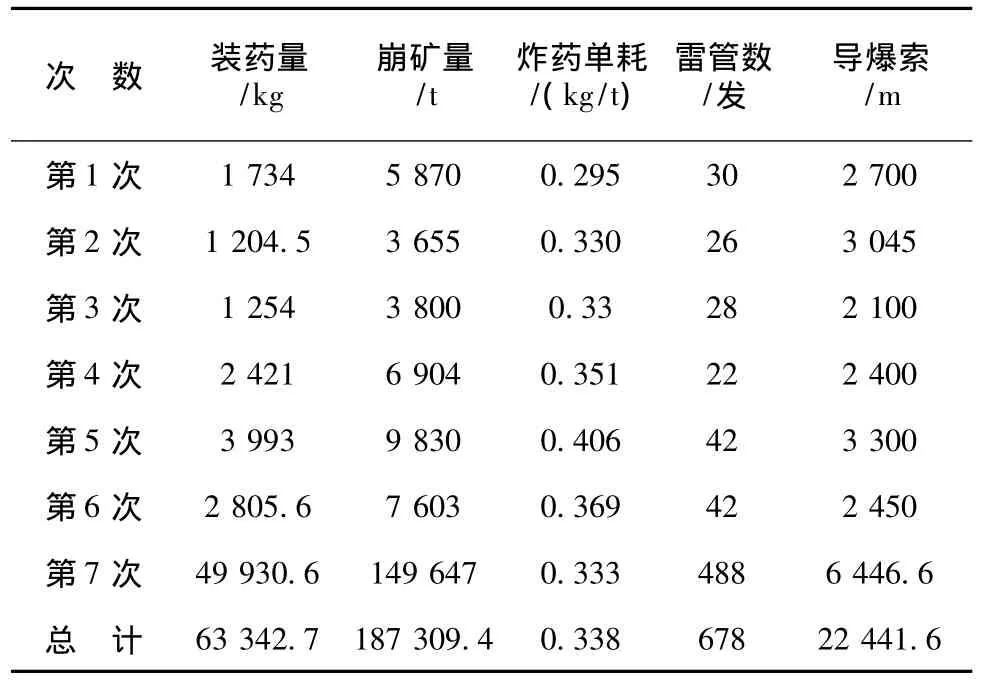

试验采场分层爆破6次,揭顶爆破1次,共计爆破7次。第7次爆破为揭顶爆破,包括南部矿柱、北部矿柱、西部矿柱以及掏槽部分的揭顶层。

4 主要技术指标

试验采场爆破主要技术参数见表1。

表1 主要技术参数指标

采场落矿后4.5个月完成出矿,平均生产能力2 237 t/d。炸药单耗0.34 kg/t,二次炸药单耗0.04 kg/t,大块率4.7%,贫化率13.5%,损失率9%。

5 结论

针对大范围隐患区下残留矿体开采条件,研究多层矿体开采顶板冒落特征与规律,确定残矿回采合理顺序,建立并实现了地下硬岩矿物开采矿石连续生产作业线新工艺。该工艺采用束状孔大参数布孔,凿岩硐室布置成巷道的形式,采场高分层落矿和厚大尺寸揭顶崩落。方案兼有空场采矿法矿房回采的低贫化损失、高效率低成本和崩落采矿法无后续矿柱和采空区处理的优点。工业试验取得良好的技术经济指标。

[1] 北京矿冶研究总院,广西华锡集团股份有限公司.大范围隐患区下不规则残留矿体整体崩落回采技术研究报告[R].北京:北京矿冶研究总院,2012.

[2] 吴爱祥,韩 斌,古德生,等.我国地下金属矿山连续开采技术研究的发展[J].有色矿山,2002(1):1-5.

[3] 孙忠铭,陈 何,王湖鑫束状孔等效直径当量球形药包大量落矿采矿技术[C]∥采矿科学技术前沿论坛论文集.长沙:《矿业研究与开发》杂志社,2006:4-6.

[4] 王湖鑫,陈 何,孙忠铭.束状深孔崩落技术在残矿回采中的应用[J].有色金属,2011(6):40-42.

[5] 陈 何,孙忠铭,余阳先,等.高应力条件下矿柱群安全开采技术研究[J].矿冶,2010(3):1-3.

[6] 何满湖,钱七虎.深部岩体力学基础[M].北京:科学出版社,2010.