搅拌站实现裹浆法生产砼的方案分析

贾志成/JIA Zhi-cheng

(上海华东建筑机械厂有限公司,上海 200137)

1 裹浆法工艺介绍

裹浆法生产砼的优点是高效、优质、低能耗,因此在高强度、高性能砼生产中得到广泛应用。

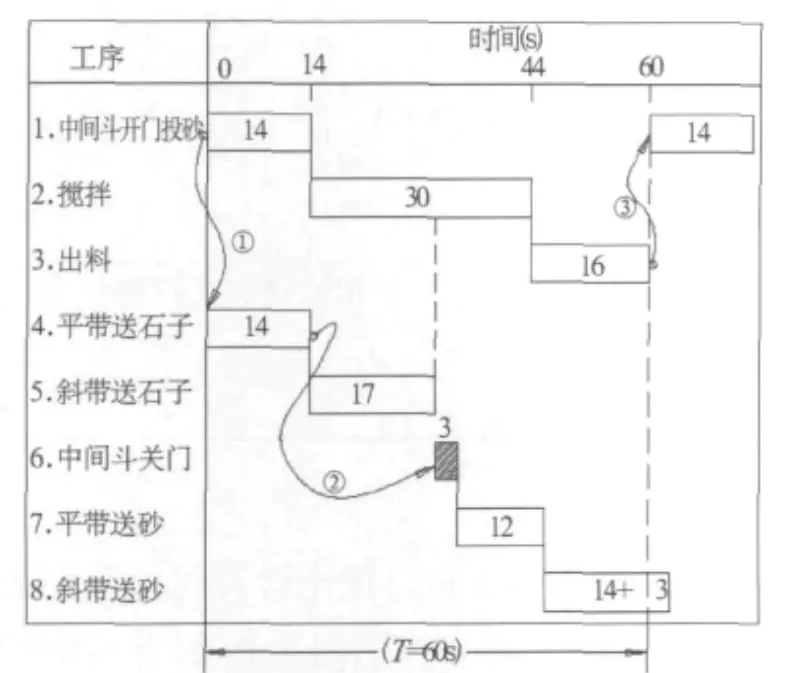

裹浆法的生产工艺是向搅拌主机投入称量好的原材料时,先投入砂和水,3~4s后投入水泥粉煤灰,搅拌8~10s形成砂浆后再投入石子,使浆水裹覆在石子上再搅拌8~10s便可出料。其投料、搅拌、出料过程见图1。

图1 裹浆法生产砼工艺时序

裹浆法生产工艺在搅拌楼设备中是很容易实现的,因为砂称量斗和石子称量斗就在搅拌主机的上方,分别控制砂秤斗和石子秤斗的开门先后即可实现该生产工艺。而在搅拌站设备中,要实现裹浆法生产工艺,又要保证砼生产率不降低,就不太容易。因为在主体外的砂称量斗和石子称量斗里的料,放入平皮带机、斜皮带机运送到主体内搅拌主机上方的中间斗内时,砂和石子已经部分混合,很难实施先投砂后投石子的裹浆法生产工艺。而若简单地先送砂进中间斗,待砂投入主机后再送石子的话,则可能送料周期将大大超过60s的工作循环周期,造成搅拌时间因等待石子而延长,使得砼生产率降低,体现不出裹浆法工艺高效节能的优越性。

然而在我国搅拌站设备因其投资低、占地少、迁移方便等优点,其占有量远比搅拌楼多。不能简单使用裹浆法工艺。研究搅拌站设备在保证设计生产率的前提下实现裹浆法生产工艺,对优质高效、节能减排有相当大的现实意义。

2 用搅拌站实现裹浆法生产的方案

对搅拌站设备仅作少量改动,有两种方案可实现裹浆法生产工艺。

方案一:砂、石分次送料,中间斗两次开门

先将称量好的砂通过平皮带机、斜皮带机送入中间斗,石子暂不送。投料时,中间斗开门向搅拌主机投入砂,水和水泥、粉煤灰也相应投入。同时中间斗开门到位信号启动石子送料。中间斗开门投砂10~12s(可调)时可暂时关门。等石子到达中间斗时,中间斗第二次开门,使石子通过中间斗进入搅拌主机。只要控制石子在皮带机上输送时间,使得石子全部进入主机后还有8~10s的搅拌时间,且总的搅拌时间控制在30s以内,便可实现裹浆法生产工艺。该方案的工作时序见图2。

图2 中间两次开门生产工艺工作时序

图2的工作时序适合工作循环周期为60s的搅拌站。图中①为中间斗开门投砂的同时,启动石子秤向平皮带机放料;②为石子秤斗放料完毕回零信号延时20s(可调)关闭中间斗门,该关门到位信号启动第2罐砂秤斗放料;③为搅拌机出料结束主机门关闭到位信号启动第2罐投料。

上图可看出,为保证工作循环周期在60s内,平皮带机送砂、石子应分别控制在12s和14s内,去除砂秤斗和石子秤斗至平皮带机头轮间的运行时间,平皮带机头轮吐出砂、石子料的两段时间之和约为23s。对3m3搅拌主机的搅拌站,砂、石子料总和约为5.7t,则平皮带机的输送能力

因为平皮带机头轮吐出的料全部由斜皮带机接着输送,因此斜皮带机的输送能力

而对非裹浆法工艺的3m3主机搅拌站,5.7t的砂、石子料一次连续输送,在平皮带机上允许有30s的送料时间,则平皮带机输送能力

因此分二次送砂、石子料的裹浆法工艺对皮带机的输送能力约为普通工艺对皮带机输送能力要求增大22%。相应皮带机电机、减速器功率也要考虑增大。

方案二:双中间斗形式

一般搅拌站仅一个中间斗,而双中间斗形式则两斗可分别暂存砂和石子。双中间斗有两种布置形式,即左右平行布置和上下叠加布置,分别见图3和图4。

图3 左右平行布置1-皮带机;2-分料器;3-石子中间斗;4-砂中间斗

图4 上下叠加布置1-皮带机;2-2#中间斗;3-1#中间斗

上面两种形式的砂、石送料时序分别见图5和图6。

这两种形式的砂、石送料有下面共同点:①均为相应中间斗门关闭到位信号启动第2罐砂送料;②均为相应斗门关闭到位信号经延时后第2罐石子送料,这是为了使平皮带机开始送石子料时,砂已在几秒前就被平皮带机送完,从而皮带机上前面的砂和后面的石子中间有一空段,当该空段行进至斜皮带机头轮时,分料器切换(图5)或2#斗关门(图6),使石子料进入石子中间斗或2#中间斗。

从图5和图6又可看出,砂和石子在平皮带机上的送料时间分别允许有16s和20s,即两段送料时间之和为36s,按前面的计算方法,对3m3主机的搅拌站,皮带机的输送能力

图5 双中间斗(左右)砂、石送料时序

图6 双中间斗(上下)砂、石送料时序

比标准站的733t/h还要减少15%,相应电机和减速器功率可略为减小,因此节能减排是方案二的最大优点。

不利的方面是这两种布置形式对可靠性要求较高,如前所述,砂、石料输送时分料器的切换或2#斗门的关闭是在石子料将到未到的一个时间段内必须完成,否则将会造成溢料或混料。

3 小 结

总之,在保证砼生产率不降低,即工作循环周期T=60s前提下,搅拌站要实现裹浆法生产工艺,方案一和方案二均是可选的方案,其优缺点可归纳在表1中。

表1 两种方案比较

(编辑 吴学松)