MV R全卤制碱运行总结

李国骁,卢丽萍

(重庆市映天辉氯碱化工有限公司,重庆 401221)

重庆市映天辉氯碱化工有限公司位于重庆长寿化工园区,周边盐卤资源丰富。2009年9月正式建成投产开车,产能规模为10万t/a烧碱。装置建成初期,制碱主要采用工业原盐,成本居高不下,2011年,面对国内的经济形势和川渝周边企业较大的竞争,引入了瑞士EVATHERM公司设计的MVR淡盐水蒸发工艺。

1 盐水系统工艺概况

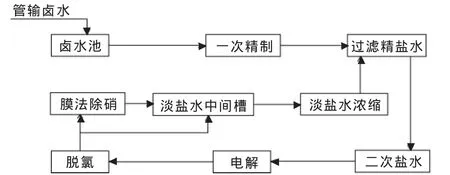

盐水系统工艺流程示意图见图1。

图1 盐水系统工艺流程示意图

管输卤水至卤水池,卤水直接在一次盐水进行精制,合格的一次精盐水进入过滤盐水贮槽,然后送往电解工段二次精制和电解。出槽淡盐水约90 m3/h,经脱氯后,送往盐水工段,6 m3淡盐水直接进入淡盐水中间槽,84 m3淡盐水去膜法除硝脱硫酸根后,再进入淡盐水中间槽(MVR淡盐水蒸发要求进水硫酸钠小于7.6 g/L)。混合后,送往淡盐水蒸发装置进行蒸发浓缩至310 g/L,然后,送往过滤精盐水贮槽。

2 出现的主要问题及措施

2.1 硫酸钠对淡盐水的影响

正常控制浓盐水板换出口温度为50℃时,在线浓盐水密度一般控制为1.187 kg/L,盐水中氯化钠含量为319 g/L。系统运行约二个月,浓盐水与冷凝水换热的换热器、浓盐水泵停车后再开,频繁出现堵塞现象,同时,浓盐水浓度持续出现下降趋势;此时,在50℃时,浓盐水的密度控制已经达到了1.2 kg/L,对应的盐水氯化钠含量应大于320 g/L,而人工分析发现浓度只有270~280 g/L。淡盐水装置不得不多次停车,清洗换热器及清理堵塞的管道。

在经过分析和排查后发现,开车初期由于经验不足,对进入淡盐水蒸发的盐水硫酸钠监控缺失,大量的硫酸钠进入淡盐水蒸发系统,由于同离子效应影响,密度监测方式不能反映盐水中氯化钠含量,而又对人工分析结果重视不足导致出现上述一系列问题出现。在确认问题后,立即提升进入膜法除硝的水量,将膜法除硝能力优化提升至130%运行。在对整个膜法除硝系统的能力进行评估后,发现除硝能力存在较大不足,为此,投入约四百万元对除硝系统进行扩能改造。

2.2 MVR淡盐水蒸发投运后盐水一次精制过程产生的问题

一次盐水精制装置采用预处理加HVM膜工艺,设计使用精制盐,预处理镁离子能力为250×10-6以内,装置运行稳定。在MVR淡盐水蒸发投入运行后,装置实现全卤制碱,但由于卤水中钙镁含量较高,全年钙含量平均为1 300×10-6左右,镁含量为500×10-6左右,频繁出现无法继续运行的情况。预处理长期在反浑中运行,预处理出口镁含量为300×10-6左右、钙含量约1 100×10-6。后反应槽加碳酸钠后产生的钙泥量大,由于后反应槽排泥口设计在出水管道上,无收集和缓冲功能,又不能持续排泥,导致进入进液高位槽盐水盐泥含量高,大量盐泥后移直接进入HVM膜,HVM膜持续在较高的膜压下运行,酸洗频繁。对此采取了以下措施:

(1)在卤水池加入氢氧化钠,控制卤水pH值为10左右,再通过卤水池的沉降,卤水中镁离子含量一度降到100×10-6左右,但考虑到长期向卤水池投加氢氧化钠,大量盐泥沉积在卤水池,影响卤水池的储备能力及卤水池的盐泥清理难度大,停止了该操作方式。

(2)延长盐水在预处理的停留时间。主要措施为降低预处理盐水处理量,当盐水产量控制在约40 m3/h以内时,预处理明显变清澈,不再返浑,镁离子含量明显下降到60×10-6左右。但由于盐水产量不足,该方式明显无法适应满负荷生产的需求。

(3)增大内循环,利用部分盐水循环,强化预处理、HVM膜排泥。预处理循环量控制在130 m3/h左右,预处理上下排泥每天各控制在8~10次;HVM过滤时间由1 800 s,循环5次,排渣时间为3 s,调整为运行1 000 s,循环3次,排渣10 s。同时增加2台板框压滤机。

在采取了一系列措施后,精盐水产量能够稳定在70~80 m3/h,结合MVR淡盐水蒸发浓盐水产量60 m3/h,整个盐水系统满足电解满负荷运行。HVM膜的运行周期由运行3天酸洗1次延长至约10天酸洗1次。最终达到了稳定生产,盐水产量达到需求。

3 节能降耗优化

3.1 运行优化

装置设计按15万t/a烧碱产能配置淡盐水处理能力为135 m3/h,运行负荷为50%~100%。目前,主装置产能10万t/a,满负荷淡盐水产量约为90 m3/h。淡盐水蒸发装置于2011年12月建成投运,全年运行正常,连续运转超过8 000 h。受电解低负荷影响,淡盐水蒸发装置连续运行电费较高,同时,淡盐水装置无法在低于50%负荷下运行,为此,利用淡盐水贮槽的储备能力,采用错峰方式运行淡盐水蒸发装置,即在电价较高的峰段,停淡盐水装置,在电价较低的平段和谷段,开至满负荷运行。停车期间,淡盐水装置使用蒸汽保温(蒸汽使用量约为150 kg/h),控制降膜蒸发器、升膜蒸发器温度约为100℃。采用错峰方式运行,全年节约电费约二十余万元。

3.2 淡盐水系统副产冷凝水综合利用

在淡盐水蒸发过程中,每蒸发1 m3的淡盐水会产生约0.45 m3的冷凝水,年产10万t烧碱,全卤制碱,淡盐水蒸发产生冷凝水约为三十二万立方米。在回收热量后,该水质量较好,电导率在10 μs/cm内。运行初期,由于收集和使用的配套设备不完善,优质的冷凝水基本外排,造成浪费,经过对水质以及冷凝水的工艺参数分析后,启动了对冷凝水的回收利用方案,将节约成本一百二十余万元。主要作为以下几方面使用:作为脱盐水的原水使用;直接作为螯合树脂塔再生用水;作为循环水补水;含盐较高的冷凝配制碳酸钠、三氯化铁等精制剂。

4 结语

15万t/a全卤制碱项目的实施及辅助装置的扩能改造累计投入四千余万元,从项目启动到后期配套改造到运行稳定,持续多月。在建过程中,需关注卤水质量及原有盐水装置的工艺配置技术整合;在运行时,要重视SS在盐水系统富集,易使螯合树脂板结,影响螯合树脂塔再生,重金属离子在盐水富集影响树脂再生等问题。新技术从调试到消化,从单系统验收完成到整个盐水系统运行正常耗时6个月。全年用卤比达到97%以上,淡盐水能耗均在设计范围内,每蒸发出1 m3冷凝水,耗电约38 kW·h,运行12个月后与工业盐相比,全年累计降低综合成本一千五百余万元。项目总体很成功,MVR淡盐水蒸发技术值得离子膜制碱企业广泛推广应用。