溶解乙炔气回收技术在湿法乙炔气生产中的成功应用

王真松,曹思亮,李海霖,张伟伟,韩亚兰

(宁夏英力特化工股份有限公司,宁夏 石嘴山 753202)

国电宁夏英力特化工股份有限公司第二条生产线(12万t PVC/a、10万t烧碱/a)于2007年10月开车一次成功,该生产线应用的大部分生产装备都达到了当今国内先进水平,装置开车率高,产品质量好,产品主要消耗已达到了同行业先进水平。为了进一步降低主要产品PVC的电石消耗,该公司将2012年6月开建的溶解乙炔气回收装置于2012年12月初正式投入系统运行,该装置运行安全、稳定,创造了良好的经济效益。

1 湿法乙炔气生产的工艺流程

界外送来的电石破碎成30~50 mm的粒径后,从乙炔发生器顶部加入发生器,与发生器顶部进入的水发生水解反应,生成的乙炔气从发生器顶部溢出进入乙炔气总管,反应后的电石渣浆从发生器的溢流管(锥体下部溢流)流出,排至电石渣浆浓缩池,残留的矽铁定时从发生器排渣口排出。产生的乙炔气经乙炔气水洗塔、冷却塔、清净塔和中和塔进行冷却、精制后,送至氯乙烯生产工序作为氯乙烯单体的生产原料气。

2 湿法乙炔生产过程中乙炔气损失的机理

(1)电石反应不完全。电石从发生器上部加入与水反应,渣子从底部排出到沉降池,沉降池中仍有气泡产生,说明有没有完全反应的小颗粒电石,电石质量越差,反应时间越长,排渣次数越多,排出的电石颗粒越多。

(2)电石反应后生成的渣浆通过溢流排出,乙炔气在渣浆中为过饱和溶解,按理论计算,80℃渣浆中的乙炔远远未达到饱和。

(3)电石与水反应生成的电石渣组分中有细微的氢氧化钙,具有很强的吸附能力,能吸附大量的乙炔气随渣浆排到渣池。

(4)发生器排渣次数越多,随排渣损失的乙炔气越多。

3 溶解乙炔回收技术改造方案

在乙炔工序空地新建1套溶解乙炔回收装置,设备包括电石渣浆泵、渣浆汽提塔、乙炔气冷却器、水环真空泵、乙炔气水封罐、乙炔气含氧在线检测仪等。将现有发生器加水方式全部由上注水改为下注水,在原发生器溢流管上加三通和法兰,将下溢流加盲板,从发生器本体上部开2处溢流口,再增加1台乙炔渣浆缓冲罐,用于缓存溢流出的乙炔渣浆,这样,就将电石渣浆由锥体下部溢流改为由发生器上部溢流,溢流出的电石渣浆进入渣浆缓冲罐,再用渣浆泵送至渣浆汽提塔回收渣浆中溶解的乙炔气。这样,可以使电石渣在发生器底部浮动旋转,与水充分接触,保证发生反应的温度、速度、收率,减少排渣时夹带的电石渣浆,进而达到排渣顺畅、减少排渣次数,降低电石消耗的目的。

4 溶解乙炔气回收技术的安全性

(1)该装置采用DCS控制技术,操作简便,关键安全指标设有连锁切断装置,安全、可靠。

(2)汽提塔渣浆出料设有足够高的液封,确保抽负压但不能破空,在回收乙炔气回系统前加安全水封,与主生产装置隔离。

(3)回收系统的真空泵采用水环式真空泵,轴封用双端面机封,采用冷却水冷却,汽提塔的真空度采用调节阀自控调节。

(4)乙炔气回收系统采用自动检测连锁控制,当回收系统乙炔气含氧超标(≥2%)时,连锁控制回收系统立即与主系统切断,回收乙炔气排空。

(5)发生器、缓冲罐液位的控制。发生器液位采用原发生器的液位计测量,液位高时,溢流进入缓冲罐,缓冲罐上加液位计,与采用变频控制的渣浆泵实现连锁调节控制,保障发生器的液位控制在规定范围。当液位高时,电机转速加大,渣浆泵输出量增加,当液位低时,电机转速变小,渣浆泵出料量减少,当缓冲罐液位至低位时,连锁停渣浆泵,当发生器排渣时,停泵,待排完渣液位正常后开泵。

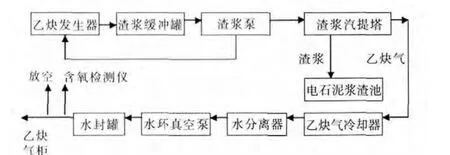

5 溶解乙炔气回收技术工艺流程

溶解乙炔回收技术工艺流程示意图见图1。

从发生器上部溢流出来的电石渣浆进入新增加的电石渣浆缓冲罐,再用渣浆泵强制将电石渣浆打入汽提塔上部。在真空状态下,溶解、吸附在渣浆中的乙炔气在汽提塔内被闪蒸出来,经塔顶冷凝器脱除水分,乙炔气用水环真空泵抽至乙炔气柜总管,分离出的冷凝液进入汽提后的电石渣浆。电石渣浆从汽提塔上部进入,经筛板溢流流下,经汽提后的电石泥浆通过液封连续排入渣浆浓缩池。发生器底部的矽铁渣经渣浆泵回流液和新加入的水充分洗涤后按规定要求排渣。

图1 溶解乙炔回收技术工艺流程示意图

6 溶解乙炔气回收装置性能测试数据

乙炔气回收装置投入运行后,在与投用前同等条件下对该装置进行了168 h性能测试,测试运行数据见表1。

表1 回收装置性能测试数据

7 经济效益评估

改造后,按年产12万t PVC计算,每吨PVC耗折标电石下降量=回收乙炔气累计流量×乙炔纯度÷300÷(单体产量÷1.015)=7 697×95.2%÷300÷(2 517÷1.015)=0.009 85 t/t。即每年可节约折标电石量为120 000×0.009 85=1 182 t,折标电石价格按2 800元/t计算,则每年可节约生产成本为1 182× 2 800=330.96(万元)。

8 结语

溶解乙炔气回收工艺技术成熟、先进、可靠,采用DCS控制,系统操作简便、安全,有效回收了溶解在电石渣浆中的乙炔气,不仅可产生可观的经济效益,还避免了大量溶解在电石渣浆中的乙炔气扩散对大气的污染,值得同行业推广应用。