老式镗床行星架工装的设计与应用

赵立钧, 赵燕燕

(河北天择重型机械有限公司,河北邯郸056200)

1 问题的提出

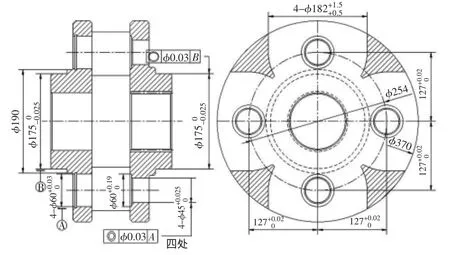

我公司生产的成套采煤机产品中,作为调速兼传递动力功能的行星齿轮传动装置,重中之重的关键零件行星架如图1所示。由于该零件外圆与内孔位置度要求高,同轴度不大于0.03mm,其内在均布的四个φ60mm和φ45mm孔位置精度要求高,且公差带均为H7,相对较高。在没有加工中心的情况下,加工中间孔和均布四孔的工序已经成为制约产品质量和创造效益的瓶颈。为此,我们设计了在普通镗床加工行星架的工装夹具,不但保证了产品质量,提高生产效率,而且极大地降低了生产成本。

图1 某型号行星架示意图

2 工装结构和工作原理

考虑形位公差和加工精度的要求,设计了如图2所示的行星架加工工装。

此工装应用于我公司生产的采煤机系列行星架加工,图中φ175半圆凹槽处用于支撑行星架,φ60和φ45定位孔与行星架两端的行星轴轮孔的直径分别对应相等,设计此处的目的是为了通过定位销来限制行星架在加工过程中圆周方向的转动,为了实现定位,选择相对应的偏差,且定位销孔与上部半圆槽的中心距应等于行星架与行星轮轴孔的中心距。

图2 行星架工装示意图

3 零件加工工艺分析

(1)工装固定

应用百分表固定与镗杆上,以工装的定位板表面为基准面移动百分表,当百分表的变动量不大于0.02mm时,固定工装,此时就能保证镗杆与工装定位板的垂直度,加工工件时,孔的平行度也得到了保证。

(2)行星架的对刀找正

把行星架和百分表分别安放到工装和镗杆上,以行星架被支承处轴段的外圆为基准找正,缓慢转动镗杆,当百分表的变动量不大于0.02mm时,视为镗杆中心位于工件的轴心处,对刀找正完成,夹紧工件,依靠数字显示表盘精确移动镗杆,开始加工。

(3)加工成活

加工销孔处的行星轮轴孔后,装上定位销,拆除夹具,注意在退刀过程中应保持刀杆和待加工件的X、Y方向上不产生移动,然后操作机床,使刀杆向左位移127mm,再向上位移127mm,继续加工第二个行星轮轴孔,完成后退刀;保证刀杆和加工件在X、Y方向上不产生移动,继续操作机床使刀杆向右位移254mm,加工第三个孔,完成后退刀;然后操作机床,使刀杆向左位移127mm,再向上位移127mm,加工第四个行星轮轴孔,完成后退刀。然后加工另一端面对应位置的行星轮轴孔。加工完成后,在此工装上加工φ254刀检面,至此,行星架加工完毕。

4 结语

上述工装解决了行星架端面各孔形位公差和加工精度的问题,以较新的设计理念,实现了零件的装夹、定位和加工问题,保证了零件的精度要求,为公司降低了生产成本,提高了生产效率。