基于有限元的重型落地铣镗床变速箱结构分析

李德刚

(齐齐哈尔二机床(集团)有限责任公司技术中心设计研究院,黑龙江齐齐哈尔161005)

1 引 言

提高加工精度永远是机床设计不变的主题[1]。机床传动的稳定性直接影响加工精度,主传动变速箱是重型落地铣镗床关键部件之一,变速箱结构静、动态特性的好坏直接影响机床安全可靠工作及使用寿命。国内机床厂对于变速箱设计多半采用经验设计,而对变速箱结构静态、动态分析很少,本文采用ANSYS WORKBENCH有限元分析软件,对镗轴直径200mm系列重型高速落地铣镗变速箱进行静态、动态性能对比,优化设计结构。

2 变速箱有限元模型

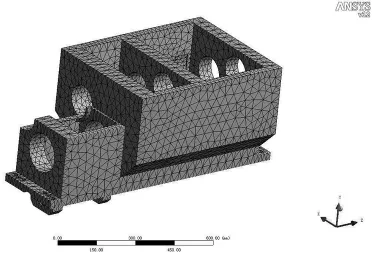

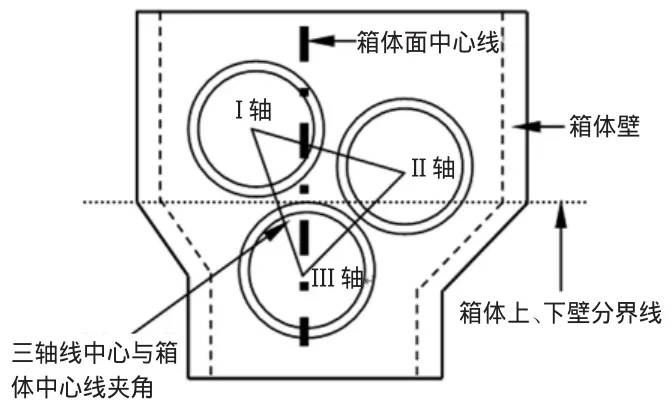

高速落地铣镗变速系统由变速箱、直齿、斜齿等结构组成,采用三轴传动结构,三档变速,Ⅰ、Ⅱ、Ⅲ轴之间采用三角形传动结构,变速箱体为长方体式结构,有效地减少空间,使传动结构更为紧凑,变速箱三维模型及空间坐标系如图1。

图1 变速箱三维模型

图2 变速箱有限元网格模型

应用INVENTOR三维造型软件建立变速箱体三维有限元模型,其中变速箱体长1064mm,宽500mm,高438mm,两侧壁厚分别为65mm、77mm,中间壁厚60mm,重量400kg。导入ANSYS WORKBENCH中设置材料属性,材料为HT300,密度为7210kg/m3,杨氏模量为1.2×105MPa,泊松比为0.22,模型网格采用六面体形式,如图2所示。

3 变速箱静态特性分析

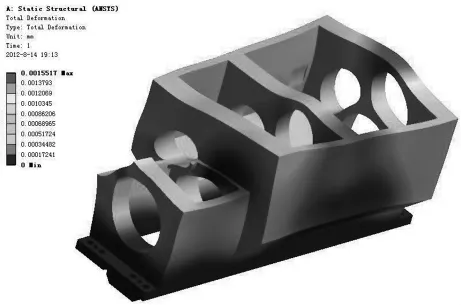

新产品开发前静力学分析是必备的,其中静刚度是衡量结构优劣的重要指标之一,变速箱的静态特性反映切削时的变形情况,本次设计主电机功率为71kW,扭矩为678Nm,额定转速为4500r/min。变速箱变形最大量能够反映实际切削情况,电机产生的扭矩通过变速箱各轴转变用来克服外部载荷,在传递扭矩过程中,由于齿轮上承载的差异,从而使变速箱上各轴支撑孔作用力各不相同,通过力等效方法并根据实际情况在模型上加载,进行静力学分析考察整体结构刚度。所得的变形情况如图3所示。

图3 变速箱体静态分析云图

从图中可以看出,变速箱在静态分析过程中,最大变形发生在Ⅰ轴上端,变形量为0.00155mm,整体变形量非常小,符合实际变形情况,因此从静态结构分析来讲完全符合设计准则。

4 变速箱模态分析

结构动态分析中固有频率和固有振型是振动分析的基础[2]。变速箱内传动齿轮副的啮合要产生激振力,如果这些激振力的激振频率和变速箱箱体的一阶固有频率相吻合或相近时,就会产生共振,并导致在箱体某些部位产生数值很大的共振动载荷,造成箱体失效。因此,变速箱的动态设计要求箱体具有一定的固有频率和振型,且应避开内部齿轮的啮合频率,这样才能保证变速箱总体上具有良好的动态特性。

有限元分析能为各种复杂产品进行模态分析,其可靠性可以作为一个产品是否合格的重要依据,通过改变筋板位置、传动轴系统的布置,研究变速箱体不同结构情况下的一阶固有频率和变形,进而考察变速箱动态特性。

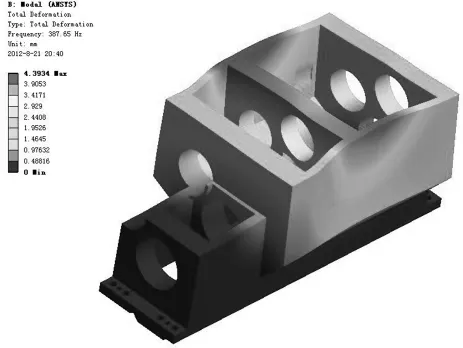

4.1 改变箱体中支撑筋板位置时振动情况

根据实际设计需要,支撑筋板并不能处在箱体内正中间,因此以设计初期所设位置为原点位置,如图1中所示,左移为负,右移为正。图4所示为筋板处于原点时,变速箱整体的动态状况。不同于静态分析,变速箱的自身模态分析中显示,一阶模态时的最大变形量发生在筋板附近,在振动过程中主要是以支撑筋板与两侧接触壁沿所设定的坐标方向Y方向摆动,振动变形最大位置发生在Y方向上的变形,最大为4.3934mm,频率为378.65Hz。

图4 模态分析变形图

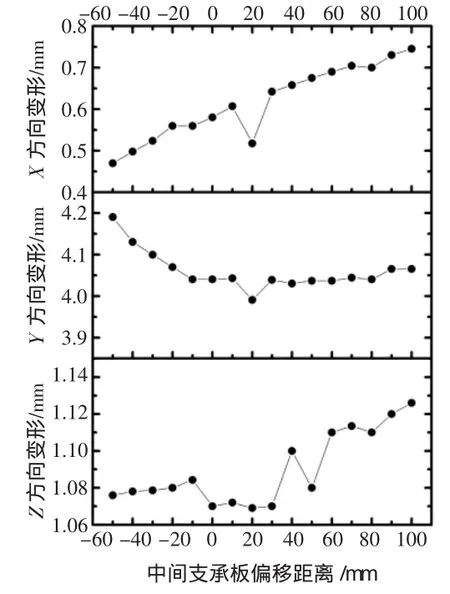

图5 改变支撑筋板位置模态分析结果

通过改变中间支承筋板偏离原点位置而得到的变速箱最大变形量如图5所示,其中:横轴表示中间支承板在设计过程中与原始位置偏移情况;纵轴表示模态分析过程中的变形量。从图5的曲线显示来看,垂直于传动轴排布方向的Y向变形明显高于其它两个方向。在实际切削过程中,由于齿轮旋向排布、轴承布置等因素抵消了大部分的轴向力,各传动轴的径向力占主导地位,这表明产品实际可能产生变形破坏的方向矢量模型的动态分析的变化趋势基本相符,同时曲线中显示,筋板位置变化对一阶模态最大变形量的影响并不明显。

图6 变速箱轴系空间示意图

4.2 三轴传动摆角时的振动情况

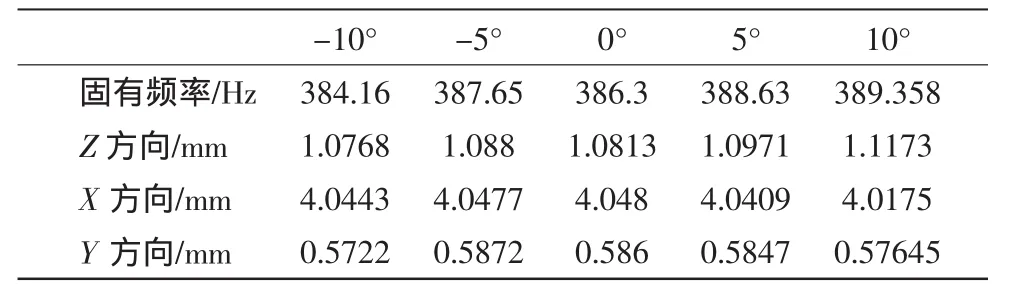

变速箱为三轴传动结构,三轴呈三角形结构分布,如图6所示,由于传动比确定,因此三轴之间空间位置已确定,以第三轴中心点为中心,相对箱体中心线三角形结构左右摆动对结构优化设计很有益处,因此有必要从此切入点进行研究。在沿着箱体中心线摆动过程中以每5°为一间隔,左右摆动10°为极限位置,得出一阶固有频率以及各方向的变形情况,如表1所示。

表1

从表中可以看出,轴分布三角形摆动对产生变速箱动态特性变化差异并不十分明显,这对实际设计过程的结构优化大有益处,可以根据实际情况优化与轴系相关的结构。根据电机额定转速、内部齿轮排布及啮合重合度等因素考虑,转速最高的齿轮产生的激振力的频率为150Hz,远离变速箱的一阶频率,结构的共振现象可以避免。

5 结 论

以高速落地铣镗变速箱为研究对象,采用ANSYS有限元分析软件对变速箱进行动、静态分析得出:变速箱结构的静、动态特性都能满足设计要求,同时发现,垂直于传动轴排布方向为一阶模态振动情况下变形主方向;筋板的适当偏移和轴系的摆动并没有对变速箱动态特性产生显著影响,可根据实际情况调整,以达到优化设计的目的。

[1] 徐晓滨.高架桥式龙门加工中心滑台结构的动态优化设计[J].组合机床与自动化加工技术,2007(5):61-63.

[2] 赵玖,等.机械振动与噪声学[M].北京:科学出版社,2004.