基于AMESim与MATLAB联合仿真的车辆换挡缓冲技术研究

邢俊文, 孟祥政, 蒲宏武, 王亮, 马向平

(装甲兵工程学院机械系车辆室,北京100072)

1 引言

换挡缓冲技术有两方面的要求:一是换挡过程应尽量迅速完成,减少因换挡时间过长而产生的摩擦元件滑摩,减少因换挡时动力中断引起的速度损失;二是换挡过程应尽量平稳,避免使乘员感到颠簸或冲击,避免动力传动装置中产生过大的冲击载荷。显然,换挡过程的这两项要求是矛盾的:换挡过程越迅速,就越容易产生较大的冲击和动载;反之,如果为了改善换挡过程的平稳性而延长离合器(制动器)的接合时间,则会增加离合器(制动器)的滑摩时间,影响离合器(制动器)的使用寿命。对换挡缓冲进行研究的目的就是要解决这一矛盾,合理地进行换挡过程的控制,迅速而平稳地完成换挡过程。

利用AMESim可方便建立国产某型履带车的整车液压模型,并与MATLAB联合仿真,可对机械式换挡缓冲阀缓冲特性的因素进行研究,并能对缓冲时间对换挡品质的影响进行仿真分析。AMESim与MATLAB联合仿真,既能发挥AMESim突出的液压元件的仿真效能,又可借助MATLAB强大的数值处理能力,使系统的仿真效果更加完善,很有效地解决仿真技术问题[1]。

2 机械式缓冲阀的原理分析

国产某型履带车使用机械式缓冲阀进行换挡缓冲。机械式缓冲阀主要由节流阀、蓄能器、差动溢流阀组成,其原理图如图1所示。

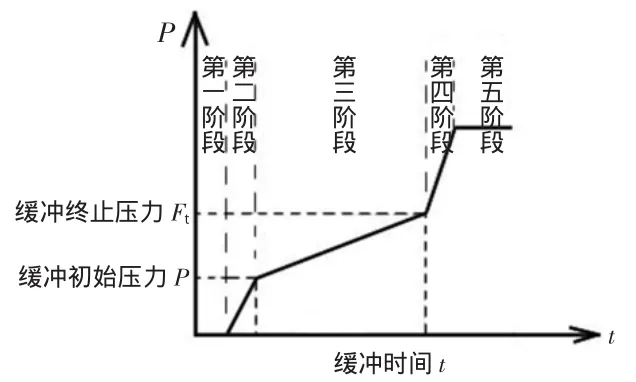

缓冲阀工作过程可分为五个阶段。第一个阶段:欲充油阶段。从泵来的油先充满管路、阀和液压缸,此阶段油路中的压力几乎为零。第二阶段:快速充油阶段。从泵来的高压油P会直接作用于差动溢流阀的左端,并且同时经过节流阀,作用于差动溢流阀的右端,当差动溢流阀的左端压力超过右端的压强与弹簧产生的压力之和时,油压达到缓冲初始压力P,这时差动溢流阀会产生溢流降压作用,差动溢流阀能够保持节流阀两端有固定的压力差。第三阶段:缓冲阶段。随着蓄能器活塞的右移,A点的压力逐渐变大,从而B点的压力也逐渐变大,直到蓄能器活塞右移到行程终点,油压会达到缓冲终止压力Pt。在这个过程中,B点的压力随着活塞的右移缓慢上升,这样就起到了换挡压力缓冲的作用。第四阶段:快速升压阶段。蓄能器活塞右移到行程终点后,B点油压快速上升到系统油压,完成充油过程。第五阶段:油压保持阶段。此阶段中,油压保持不变。在缓冲过程中B点油压上升曲线如图2所示。

图1 机械式缓冲阀原理图

图2 缓冲特性图

如图2所示,缓冲特性主要有缓冲时间、缓冲初始压力和缓冲终止压力来决定。因此,对影响缓冲特性的因素研究,也从这三个方面进行。

3 换挡操纵液压系统建模

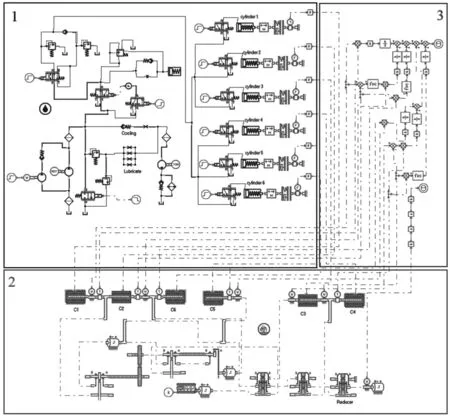

在AMESim中,建立换挡操纵液压系统总体模型,总体模型可分为三个部分:液压缓冲部分,机械变速部分和控制计算部分,如图3所示。

图3 换挡操纵系统总体模型

液压缓冲部分包含了换挡操纵油路、润滑油路、冷却油路和变速箱的各个油缸的子模型。其中重点对操纵油路进行了建模,润滑油路和冷却油路使用节流阀组进行代替。换挡操纵油路又包含了主系统阀、机械式缓冲阀、增压阀等子模型。机械变速部分主要是建立了行星变速箱模型和燃气轮机模型。其中行星变速箱模型包括4个行星排和6个离合器(制动器)。控制计算部分包括滑摩功和冲击度的计算。

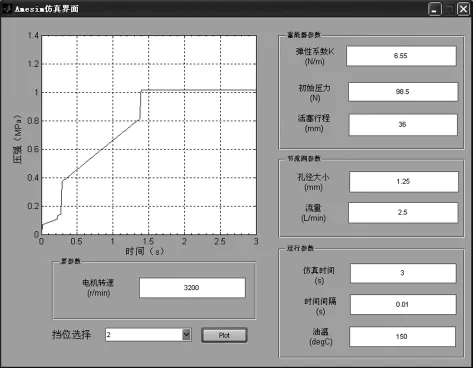

图4 MATLAB与AMESim联合仿真界面

由于液压缸得到了油压无法直接传递到相应的离合器(制动器)上,采用压力-电信号转换模块,将液压缸得出的油压转换为电信号,作为离合器(制动器)的输入信号。

AMESim提供了图像生成工具,将要生成图像的参数名拖出参数对话框即可。但如果改变参数,需重新进行仿真,才能得出新的结果。为了减少操作步骤,更形象直观地观察图像,进行AMESim与MATLAB的联合仿真。AMESim与MATLAB联合仿真界面如图4所示。

AMESim与MATLAB的联合仿真,通过MATLAB中GUI进行仿真界面的设计,界面包括蓄能器参数、节流阀参数、泵参数及仿真运行参数的设定等内容。联合仿真可通过MATLAB强大的图像生成能力,将仿真结果显示在界面中,并进行对比分析。

4 影响缓冲特性的因素分析

从油温、蓄能器弹簧、节流阀孔、泵四个方面对缓冲特性的影响规律进行仿真分析。

4.1 蓄能器弹簧对缓冲的影响

弹簧是蓄能器的主要部件,也是影响缓冲特性的最主要的因素之一。可从弹簧弹性系数和弹簧初始压力两方面进行仿真分析。分别设定不同的弹簧弹性系数和弹簧初始压力,对其进行缓冲特性的仿真,其结果如图5所示。

其中图 5(a)为蓄能器弹簧的弹性系数对缓冲特性的影响,从中可以看出,蓄能器弹簧弹性系数影响缓冲阶段油压上升的快慢,弹性系数越大,油压上升越快,反之亦然。

图 5(b)为蓄能器弹簧初始压力对缓冲特性的影响,从中可以看出,蓄能器弹簧的初始压力影响缓冲特性的初始缓冲压力,蓄能器弹簧的初始变形压力越大,缓冲特性的初始缓冲压力就越大。

4.2 节流阀孔对缓冲特性的影响

节流阀孔是影响缓冲特性的另一个重要的因素。节流孔大小主要是限制进入蓄能器油液的流速。可设定仿真时间为2.5s,节流阀孔直径分别为1mm、1.25mm、1.5mm和1.75mm,其仿真结果如图6所示。

图5 蓄能器弹簧对缓冲特性的影响

从图6可以看出,当节流孔直径设定为 1mm、1.25mm、1.5mm 和 1.75mm时,其缓冲时间分别为1.8s、1s、0.8s和 0.4s。缓冲时间随着节流孔直径的增大逐渐减小,但当节流孔直径大于某一值时,缓冲阀将不再起缓冲作用。节流孔的大小对缓冲初始压力和缓冲终止压力没有影响。

图6 小孔直径对缓冲特性的影响

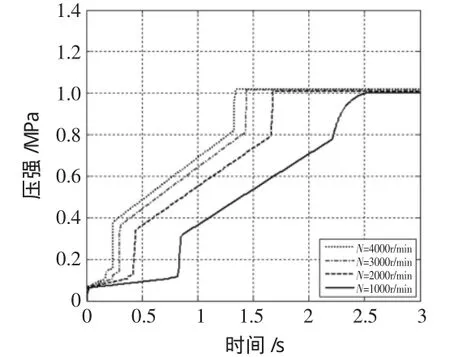

4.3 泵转速对缓冲特性的影响

在车辆运行过程中,泵的转速随发动机转速的变化而变化,因此,有必要对泵转速对缓冲的影响进行仿真研究。取泵的转速为1000~4000r/min,其它仿真条件不变,其仿真结果如图7所示。

从图7中可以看出,随着泵转速的增加,其缓冲充油时间变短,缓冲时间减少。而缓冲初始压力和终止压力变化不大。

图7 泵转速对缓冲特性的影响

4.4 油温对缓冲特性的影响

液压油的粘度对温度的变化极为敏感,温度升高,液压油分子的内聚力减小,其粘度将显著降低。液压油粘度与温度的关系可以用下式表示[2]。

式中:μ0-1 个标准大气压下液压油的动力粘度,Pa·s;μt-某一温度下液压油的动力粘度,Pa·s;λ-随液压油而异的常数。

通过实验表明,46cst的石油基液压油在温度升高到100℃时,其粘度下降到 7cst左右[3]。液压系统油温升高,使液压油粘度降低,势必会影响缓冲特性。通过模型仿真得出油温对缓冲特性的影响如图8所示。

从图8中可以看出,随着温度的升高,缓冲时间变短,并且减小的幅度也逐渐变小。当油温大于100℃时,缓冲时间变化不再明显。

图8 不同的油温下缓冲特性对比

5 缓冲时间对换挡品质影响的仿真分析

缓冲时间是影响换挡品质的最主要因素,缓冲时间对换挡品质的影响可从滑摩功和冲击度两个方面进行分析。

将仿真模型的仿真时间定为10s,仿真步长为0.01s。分别进行节流阀孔大小、蓄能器弹性系数和蓄能器弹簧的初始压力的调节,确保缓冲初始压力为 0.35,缓冲终止压力为0.75,并使得到的缓冲曲线的换挡缓冲时间分别为 0.5s、1s、1.5s和 2s,其缓冲特性曲线如图9所示。

滑摩功和冲击度的对比曲线分别如图10和图11所示。

从图10和图11中可得出,随着缓冲时间的增加,其离合器(制动器)接合所产生的滑摩功越来越大,而冲击度越来越小。滑摩功与冲击度是相互矛盾的两个方面,即应考虑滑摩功不能太大,又要考虑冲击度不能太高。因此,合理的选择换挡时间是提高换挡品质的一个重要措施。

图9 不同缓冲时间换挡缓冲特性

图10 滑摩功对比

图11 冲击度对比

6 结论

利用AMESim与MATLAB联合仿真,对机械式换挡缓冲阀缓冲特性的因素进行研究,分析影响机械式缓冲阀缓冲特性的因素,即研究油温、蓄能器弹簧、节流阀孔、泵四个方面对缓冲特性的影响。其中,节流阀孔大小、泵转速、油温主要是影响换挡缓冲时间,而蓄能器弹簧主要影响换挡缓冲的初始压力和终止压力。同时,合理选择缓冲时间是提高换挡品质的一个重措施。

[1] 李霏霞,曾声奎,马纪明,等.AMESim与SimuLink联合仿真在舵机可靠性研究中的应用[C]//2008系统仿真技术及其应用学术会议论文集,2008:490-491.

[2] 刘军营.液压与气压传动[M].西安:西安电子科技大学出版社,2008:11-13.

[3] 王荣林,殷劲松.基于液压油油温对液压系统性能影响的研究[J].中国科技信息,2008(24):104.