碳化硅衬底精密加工技术

冯 玢,潘章杰,王 磊,郝建民

(中国电子科技集团公司第四十六研究所,天津 300222)

碳化硅单晶作为第三代宽禁带半导体材料,具有禁带宽度大、击穿电场高、饱和电子漂移速度高、热导率大等特点,其特殊性能在许多特殊领域得到广泛应用[1]。碳化硅衬底加工技术是器件制作的重要基础,只有在成功的加工技术的支持下,才能将碳化硅材料的性能发挥出来。然而,由于碳化硅晶体具有高硬、高脆、耐磨性好、化学性质极其稳定的特点,使得碳化硅晶片的精密加工非常困难,利用常规晶体材料的加工技术和工艺,无法获得高质量的碳化硅晶片。

1 实验原理

我们根据碳化硅材料的固有特性,借鉴成熟半导体材料的加工技术,经过大量的工艺试验,突破了碳化硅材料加工的关键工艺。图1所示为碳

化硅材料精密加工技术主要加工工艺流程图。

图1 碳化硅衬底精密加工技术主要工艺流程

1.1 多线切割工艺原理

多线切割工艺就是将晶锭(见图2)按照一定的晶向,将晶锭切割成表面平整、厚度均匀一的切割片,以便于后面的研磨加工。其基本原理是优质钢线在晶锭表面高速来回运动,附着在钢丝上的切割液中的金刚石颗粒对晶锭产生剧烈摩擦,使得材料碎裂并从母体表面脱落,达到切割的效果。切割设备实际运行过程中,钢线经导线轮引导,在主轴所在的槽轮上形成一张网,而晶锭固定在工作台上,并通过工作台的上升实现进给。如图3所示。

图2 75mm碳化硅晶锭

图3 多线切割设备

1.2 研磨工艺原理

研磨工艺就是去除切割工艺加工造成的损伤层、刀痕、表面不平整等缺陷,得到均匀平整的表面,为后面的晶片抛光工艺奠定良好的基础。研磨机上下铸铁研磨盘在电机的带动下分别以顺、逆时针方向转动,晶片置于游星轮片槽内并随其进行公转和自转运动,气缸通过上盘控制研磨压力,研磨液充满两磨盘之间的空隙。研磨过程中,晶片与研磨料颗粒相对运动并发生大量微碰撞和摩擦,使得晶片表面出现微裂纹并延伸至表面以下,形成表面损伤层。这些微裂纹不断延伸,如果互相交叉,则其包围区域的碳化硅材料会脱落,形成微小的沟槽或凹坑,达到材料去除目的[2]。我们采用的是双面研磨工艺,与单面研磨工艺相比,因为减少了粘蜡、翻面等工序,能提高加工效率,同时获得几何尺寸更好的晶片。

1.3 抛光工艺原理

抛光工艺包含粗抛光和细抛光两个工艺。粗抛光为机械抛光,原理与研磨工艺类似,但采用磨料硬度比碳化硅材料高的金刚石抛光液和耐磨的聚氨酯材料抛光垫,粗抛光能去除研磨工艺造成的损伤层,进一步降低晶片表面的损伤层厚度,为细抛光做好准备。细抛光为化学机械抛光(CMP),原理是在抛光机盘上粘上具有多孔结构的抛光垫,通过其吸附的抛光液中氧化剂、催化剂等物质在一定的温度下与晶片表面物质反应,晶片表面与抛光垫紧贴并发生高速相对运动,在抛光液磨料的摩擦作用下晶片表面的反应物被不断剥离,露出新鲜表面。整个过程当中抛光液不断流动,带走反应产物,补充新鲜反应物,使得新裸露的表面又被氧化,产物再次被剥离下来,如此循环反复,达到材料去除的目的,获得超光滑的表面[3]。细抛光主要用于去除粗抛光残余的划痕和亚表面损伤层,降低晶片表面粗糙度,获得更完美的晶片表面。

2 实验方案

2.1 实验材料

多线切割工艺实验材料为4个由本单位自主研发的75mm(3英寸)碳化硅晶锭,切割工艺完成的晶片直接用于研磨实验,之后晶片用于抛光实验。实验时从每个晶锭切割下来的晶片中随机抽取3片晶片用于实验数据采集。

2.2 实验设备和检测设备

多线切割工艺实验在进口高性能多线切割机上实施,研磨工艺在国产双面研磨机上实施,抛光工艺在中电科技集团公司第四十五研究所生产的单面抛光机上实施。晶片几何参数由几何参数测试仪测试得出,晶片表面质量通过强光灯、微分干涉显微镜、原子力显微镜(AFM)和扫描电镜(SEM)检测来评价。

2.3 实验条件

实验条件见表1。

表1 碳化硅加工工艺实验条件

3 实验结果与讨论

3.1 实验结果

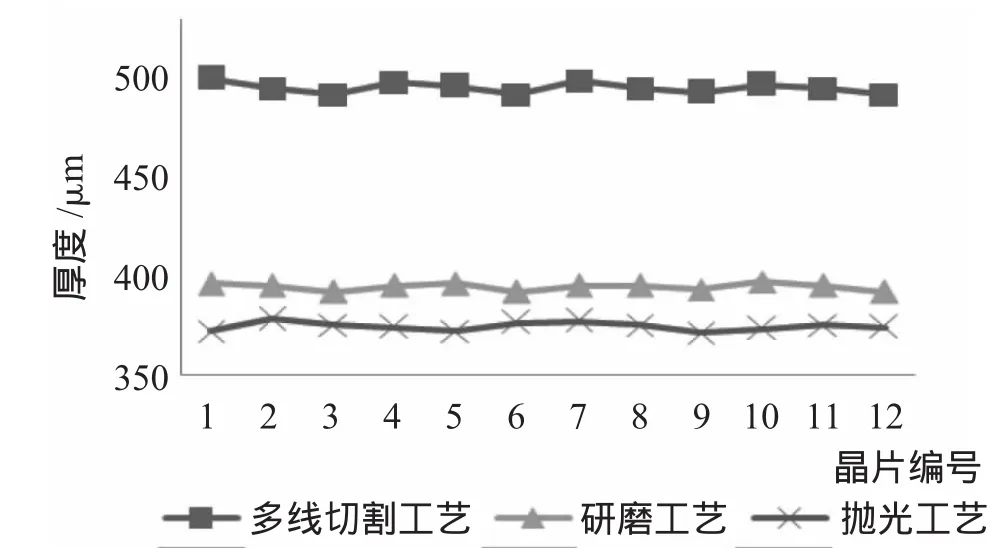

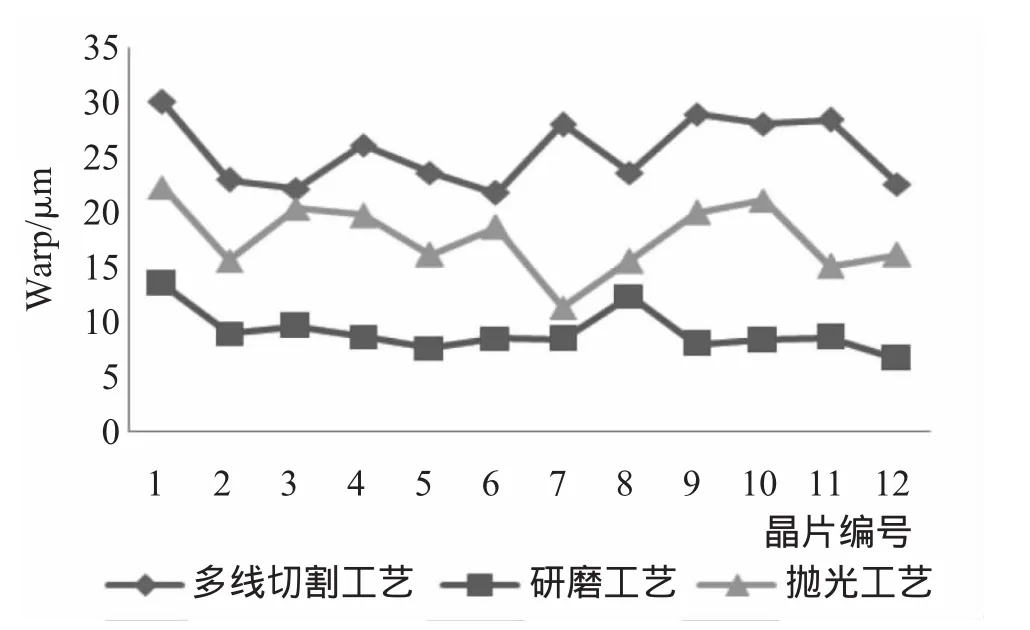

晶片几何参数见图 4、5、6、7。

图4 晶片的厚度值

图5 晶片的TTV值

图6 晶片的Warp值

图7 晶片的Bow值

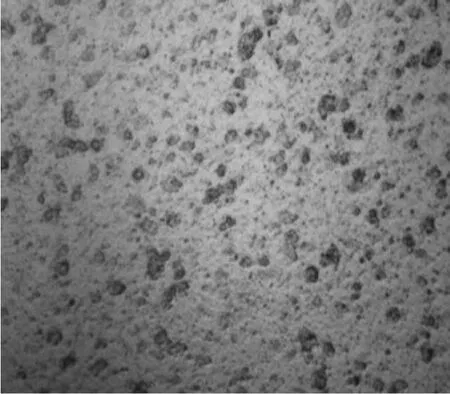

晶片表面质量见图 8、9、10、11。

图8 研磨晶片表面微分干涉测图

3.2 结果讨论

3.2.1 晶片几何参数

晶片的切割、研磨、抛光工序都能影响晶片的几何参数,尤其是切割和研磨工序的关键参数,必须经过反复的试验和改进。

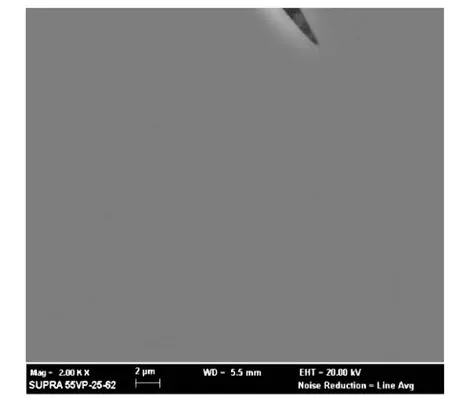

图9 粗抛后抛光片AFM检测图

图10 CMP抛光后抛光片AFM检测图

图11 CMP抛光后抛光片SEM检测图

多线切割工序必须有合适的切割速度、供线速度、砂浆粒度。若切割速度过慢,切割晶片表面局部发亮(晶片表面均匀性较差),切割耗时过长,严重影响切割效率;若切割速度过快,切割过程中易发生拱线现象,严重拱线可能导致断线,切割晶片几何参数也较差。经多次实验,最佳切割速度为1~8mm/h。对于供线速度,若太慢,则切割过程中切割线经多次磨耗后切割力急剧下降,切口变小,极易产生夹线,严重夹线可能导致断线,影响晶片的质量甚至碎片;若太快,则会增加切割成本,导致不必要的浪费。经多次实验,最佳供线速度:2~30mm∕min。而对于砂浆粒度,若过小,则切割中切割力不足,易发生拱线夹线等现象,严重时可能导致断线,切割片表面易留下较重的切割刀痕,影响晶片几何尺寸;若砂浆粒度过大,则切割效率较高,但切割片磨耗较大,切割片表面粗糙度较大,几何参数较差。经多次实验,最佳砂浆粒度:3~25μm。

研磨工序必须有合适的研磨压力和转速。压力和转速过小,则晶片去除率不足,影响研磨加工效率;若过大,则晶片几何尺寸变差,且晶片容易被压碎,影响加工成品率。经多次实验最佳研磨压力:100~500 g∕cm2,10~50 r/min。

由图4可以看出,切割片厚度约在500μm,切割片经研磨后厚度明显变薄,去除量达到几十微米,抛光工序也有几微米的厚度去除量。由图可以看出,各个晶片的厚度比较均匀,展现出良好的工艺状态。由图5、6、7可以看出,晶片的TTV、Warp、Bow值切割后相对较大,而经研磨处理后达到最低值,即几何尺寸最好的状态。由于抛光工序采用的是单面抛光加工方式,所以抛光几何参数值略有回升。

3.2.2 晶片表面质量

由图8研磨后晶片表面的微分干涉显微镜干涉图片可见,经研磨后晶片表面损伤层均匀,切割片表面的线痕、局部发亮等区域已经被完全去除。图9为粗抛后抛光片AFM检测图,由于采用金刚石抛光液进行纯机械抛光,晶片表面有大量划痕,粗糙度Ra降到约2 nm,强光灯检测表面光滑发亮,没有崩边、麻坑等缺陷。由图10、图11细抛后AFM和SEM检测图可见,细抛后的晶片表面已经完全平整,粗抛工序残留下的损伤层已经被完全去除粗糙度Ra降到约0.2 nm,达到后续外延工艺开盒即用的晶片粗糙度的要求。

4 结 论

经过反复的调试和大量试验的验证,本工艺各个工艺参数较为合理,能够稳定制备出了几何尺寸参数良好、表面质量优良的碳化硅晶片。

[1]Yasseen AA,Zorman CA,Mehregany.Roughness reduction of 3C-SiC surfaces using SiC-Based mechanical polishing slurries[J].Journal of the Electrochemical Society,1999,146(1):327-330.

[2]王志芳.晶片研磨速率及损伤层的研究[J].红外与激光工程,2006,第35卷(增刊):188-191.

[3]M Jing,NO Wood,R Komanduri.Chemo-mechanical polishing(CMP)of silicon nitride(Si3N4)work material with various abrasive[J].Wear,1998,220(1):59-71.