水泥混凝土面层施工实例探讨

陈鹏凯

(河北省邯郸市光太公路工程有限公司,河北 邯郸 056001)

0 引言

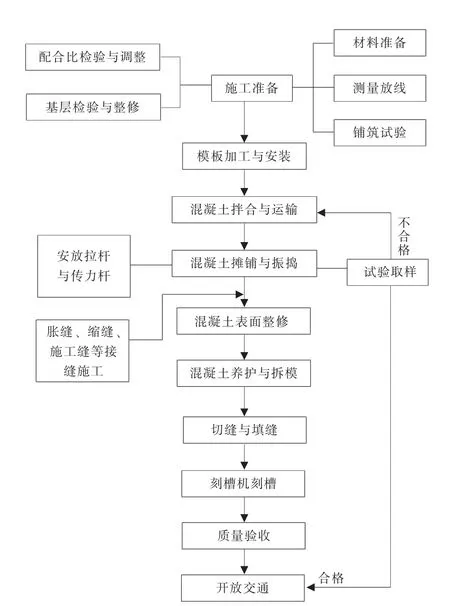

某公路垫层施工采取在挖方岩石路基上铺20cm厚的水泥稳定砂;在填方或土路基上先铺14cm厚的碾压碎石基层,然后再铺20cm厚的水泥稳定砂的施工方案。同时,对本公路水泥混凝土路面采用半幅、二次摊铺法施工,施工机械主要采用三辊轴机组施工,水泥混凝土路面施工工艺流程见图1。

图1 水泥混凝土路面施工工艺流程图

1 施工技术准备

1.1 材料准备及性能检测

根据施工进度计划,在施工前分批备好所需的各种材料(水泥、砂、石、钢筋及外加剂等)。选定的各种材料经业主指定的试验室检测合格后方可进行备料。施工前再检测现场的材料是否符合规范要求。石料如含泥量超过允许值,则提前1~2h冲洗。新出厂的水泥出厂存放不足一周及受潮结块的水泥不予使用。对混凝土配合比检验与调整,在混凝土施工前检验其设计配合比是否合适,如不合适,应及时调整。检验内容主要为和易性及强度检验。另外还需要检验基层的宽度、路拱与标高、表面平整度、厚度及压实度是否符合规范要求,如有不符之处,予以整修。

1.2 测量放样

通过结合设计图纸放出中心线及边线,设置胀缝、缩缝、曲线起迄点和纵坡转折点等桩位,同时根据放好的中心线及边线,在现场核对施工图纸的混凝土分块线。放样时保持横向分块线与路中心线垂直。正式施工前,铺筑试验段,以检测机械设备、混凝土配合比及施工方法等是否协调及是否满足设计要求。

2 模板支立

对基层检验合格后安设模板,侧模及堵头模板全部采用槽钢,槽钢高度与混凝土面层板厚度相同。在模板的接头处设置牢固的拼装配件,并在模板上按设计要求预留拉杆或传力杆孔位。根据测量放样安放模板,其平面位置与高程均符合设计要求,如有不符之处,应在测量控制下加以调整。模板两端先用垫块支立,模板两侧用铁钎打入基层固定。模板调整好后,将模板与基层之间的空隙用砂浆填塞密实,使模板稳固且不漏浆。确定模板安放无误后,浇筑前在模板内侧均匀涂刷一层脱模剂,以便拆模。

3 混凝土摊铺与振捣

对本工程的水泥混凝土采用拌合站拌合,开始拌合前,测定现场砂石材料的含水量,根据现场测定结果确定当天的混凝土施工配合比。同时应当在开始拌合前,对自动称量设备按混凝土配合比要求,对水泥、水和砂石料的用量进行调试,调试准确后输入到自动称量的控制存储器中,经试拌检验无误后方可正式拌合生产。拌合混凝土时,注意控制混凝土的搅拌时间在相关规范要求之内。本标段路面水泥混凝土采用10t自卸汽车覆盖运输。

混凝土摊铺前,对模板的间隔、高度、润滑、支撑稳定情况和基层的平整、湿润情况及钢筋的位置和传力杆装置等进行全面检查,不符合要求的地方,应立即进行处理,直至满足规范要求后方进行砼的摊铺作业。路面砼厚为26cm,采用二次摊铺法施工。第一层料的振实厚度控制在13cm左右,待第一层料振捣密实后摊铺第二层料。混凝土到达摊铺地点后,由专人指挥车辆均匀卸料,布料应与摊铺速度相适应。

在安放拉杆及传力杆处理技术的使用方面,鉴于本项目采用二次摊铺,故第一层料在有拉杆及传力杆部位,可摊铺振实至安放钢筋或传力杆的设计高程,待钢筋、传力杆安放就位后,用混凝土拌合物压住,立即铺筑第二层料。混凝土振捣通过在第一层混合料摊铺后,采用密排振捣棒组间歇插入振实。振捣时,振捣棒每次移动的距离不宜超过其有效作用半径的1.5倍,并不得大于500mm,振捣时间宜为15~30s。振捣直到拌合物停止下沉,不再冒气泡并泛出水泥砂浆为止。第一层料振实后,随即安放拉杆、传力杆等,并用混凝土拌合物压住。然后立即铺筑第二层混合料,其摊铺、振捣与第一层施工方法相同。混凝土在全面振捣后,用三辊轴振动整平机进一步振实并初步整平。振动整平机往返行走2~3遍,使表面泛浆并赶出气泡。

4 混凝土表面整修

本项目对水泥混凝土表面采用三辊轴整平机进行混凝土表面整平。三辊轴整平机按作业单元分段整平,作业单元长度宜为20~30m,混凝土振实与整平两道工序之间的时间间隔不宜超过15min。整平机在一个作业单元长度内,应采用前进振动、后退静滚方式作业,宜分别滚压2~3遍。最佳滚压遍数经过试验确定。在整平机作业时,派专人处理轴前料位的高低情况,过高时应铺以人工铲除,轴下有间隙时,则使用混凝土找补。

滚压完成后,将振动辊轴抬离模板,用整平轴前后静滚整平,直到平整度符合要求,表面砂浆厚度均匀为止。表面砂浆厚度宜控制在4±1mm,整平机前方表面过厚、过稀的砂浆必须刮除丢弃。再采用直径为150mm的无缝钢管滚筒滚拉整平,使表面进一步提浆并调匀。用长5m的铝合金刮尺沿钢模对混凝土表面进行拉锯式搓刮,一边横向搓、一边纵向刮移,低洼处用原浆补填。横向搓刮后再进行纵向搓刮,同时辅以3m直尺检查。人工用木抹对混凝土表面进行搓揉,将局部的不平整或露石现象消除。人工用铁抹将混凝土表面抹光、收汗的同时用3m直尺纵横检测,直至平整度满足规范要求为止。

5 养护处理

本项目的混凝土养护采用保湿覆盖法。在混凝土铺筑完成、用手指压无痕迹时,即可开始养生。在混凝土表面撒锯末,每天均匀洒水,保持混凝土的湿润状态,每天的洒水次数视气候条件而定。混凝土板在养护期间严禁车辆通行,在混凝土达到设计强度的40%后,方可允许行人通行。

混凝土面板拆模时间根据气温和混凝土强度增长情况确定,并满足相关规范要求。拆模时小心仔细,不损坏混凝土面板的边、角,并尽量保持模板完好。拆模后,在混凝土板的强度没有达到设计强度时严禁车辆通行。

6 切缝及填缝

混凝土板养护期满后及时进行切缝及填缝施工。对混凝土面板横向施工缝、横向缩缝以及纵缝均采用切缝机成缝。切缝时间与气候情况、混凝土质量和水灰比等因素有关,施工时通过试切确定。混凝土板切缝后,及时进行清缝。先用砂轮片清出缝内砂石等杂物,然后用高压水将缝内灰尘自高处向低处冲洗干净,晒干或用高压风吹干后即可填缝。填缝时根据填料类型采取相应的施工方法,填料与缝壁应粘结紧密,如有脱开处,用喷灯小火烘烤。填缝过程中注意保持混凝土板面清洁。混凝土面板防滑处理采用刻槽机刻槽施工。在混凝土板完全凝结并达到一定强度后即可进行刻槽,其刻槽深度、纹理宽度等均满足设计及相应规范要求。

7 冬、雨季施工

7.1 雨天施工处理

当现场降雨影响路面质量时,混凝土路面施工必须停工。雨季施工时应准备足够的防雨篷或塑料薄膜,当现场降雨时,将防雨篷或塑料薄膜盖于刚施工完成的混凝土表面,保护混凝土不受雨水侵害。对已被暴雨冲刷、路面平整度严重劣化的部位,则尽早铲除重铺。

7.2 冬季施工处理

当摊铺现场连续5昼夜平均气温低于5℃,夜间最低气温低于-3℃时路面施工必须停工。当冬季负温施工,最低气温为-3℃以下时,应采用路面保温覆盖措施施工。可在混凝土施工完成后,喷洒养生剂、加塑料薄膜保湿,再盖保温材料保温。

8 结语

随着水泥混凝土路面施工技术的日臻完善,该技术得到广泛应用,尤其是应用到高等级重交通的道路中。通过对公路水泥混凝土面层施工工艺进行探讨,总结公路水泥混凝土路面施工的材料要求及其相应的技术要求,同时对面层施工工艺进行探讨,旨在为同类工程施工提供参考。

[1]路俊双.水泥混凝土路面层施工的质量控制[J].科技情报开发与经济, 2007, 28(12): 118-119.

[2]林连起.水泥混凝土路面面层施工工艺[J].交通世界: 建养·机械, 2008, 27(11): 31-33.

[3]孙育平.谈水泥混凝土路面面层施工过程[J].科技创新与应用, 2012, 13(9): 15-16.