基于PowerMILL的龙凤铜碗五轴加工技术

林新贵,钟飞龙,易根苗

(广州番禺职业技术学院,广东广州511483)

如图1所示的龙凤铜碗原是某企业委托我校加工的黄金展品,其整体结构如碗状,外表面有一龙、一凤、双喜、样条等图案,加工要求形状准确、尺寸精确、各曲面之间过渡光滑自然、图案逼真、表面粗糙度小。此零件的加工属于手板试制,目的是检验外观、结构能否达到设计意图。为降低成本,应企业要求,试加工材料采用黄铜。

图1 龙凤双喜碗工程图

1 零件的建模

首先在Powershape软件中构画出碗的半边线框,通过旋转命令生成碗的基本实体。然后按企业要求在

外部图库导入龙、凤、双喜和样条等图案,将其投影到碗的实体曲面上。最后通过拉伸命令将图案拉伸成0.7 mm 高的实体,通过实体求和命令使碗基本实体和图案实体成为一个实体,如图2所示。

图2 龙凤双喜碗实体图

2 工艺分析

2.1 零件分析和毛坯准备

对零件图分析可知:龙凤铜碗最大高度为48.1 mm,最大直径为103.3 mm,碗壁厚度约为2 mm,在碗外表面上有一条龙、一条凤、两条链条和两个双喜图案,图案的高度为0.7 mm,图案结构相当复杂,并且构成要素细小,尤其是凤的尾部羽毛结构十分细小,对编程和刀具选用有较高的要求,曲面数据庞大,加工精度要求较高。表面粗糙度要求较小。考虑装夹的需要,把黄铜毛坯加工成φ104×53 mm,作为工件装夹粗基准。

2.2 加工方案的确定

由于碗上图案是分布在一张回转的曲面上,曲面比较陡,形成较多的倒勾面,三轴数控机床无法加工,为了能把图案清淅地加工出来需用五轴联动数控机床,根据现有条件选择了DMU40 五轴联动高速加工中心。碗手板加工可有两种方案,第一种方案是先加工碗的内表面(光滑面),再翻转180°后加工碗的外表面(图案面)。这种加工方案的缺点是翻面后不好定位,由于已加工好的内表面是光滑的,不利于装夹定位,不易保证龙凤双喜图案的精度和粗糙度。第二种方案是先加工碗的外表面 (图案面),再翻转180°后加工碗的内表面(光滑面)。这种加工方案弥补了第一种加工方案的缺点,但它也会产生工件刚性较差的问题,可采取减小切削用量和增大刀具直径等措施来降低不利的影响。

2.3 装夹方式

首先加工的部位是外表面,装夹工件前先加工出下一工序的定位基准,将毛坯尺寸加工至φ98×53,采用三爪自定心卡盘装夹(如图3所示)。毛坯露出三爪卡盘至少50 mm,毛坯底部用3个等高的基准块作为轴向定位;用探测头精确找正工件的圆心作为X、Y轴的原点,毛坯顶面下降0.5 mm 作为Z轴的原点。

碗外表面加工完毕,第二次装夹的加工内容是粗加工型腔(如图4所示)。工件翻转180°,以φ98 外圆柱面为装夹面,碗底用一根基准圆柱棒支承作为轴向定位基准。用探测头精确找正工件的圆心作为X、Y轴的原点,毛坯顶面下降0.5 mm 作为Z轴的原点。

碗手板内表面精加工时的装夹是一大工艺难题,经研究,选用石膏作为粘结剂固定工件。预先设计和制造一个石膏盒,设计时要充分考虑碗的最大直径、最大高度尺寸和基准面的平面度等要求;需特别强调的是,一定要保证石膏盒的形位公差要求。操作过程是调好石膏桨,把碗放到石膏盒里,以底面作为定位基准,固定不动,往盒里倒入石膏桨,均匀填满整个石膏盒。待石膏干硬后,在碗口面找4个点打表检查是否水平,如不水平,进行调整直到水平。用探测头精确找正工件的圆心作为X、Y轴的原点,碗的顶面作为Z轴的原点(如图5所示),三次装夹加工后的工件分别如图6—8所示。

图3 工件第一次装夹图

图4 工件第二次装夹图

图5 工件第三次装夹图

图6 第一次装夹加工后的工件

图7 第二次装夹加工部位示意图

图8 第三次装夹加工后的工件

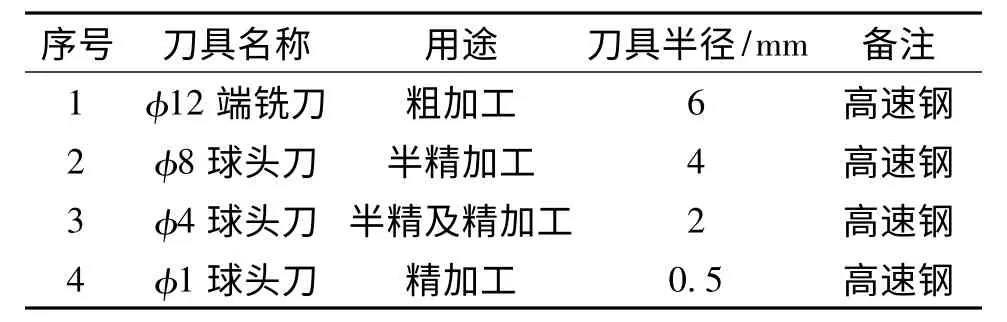

2.4 加工刀具的选择

由于毛坯材料是黄铜,硬度较低,切削性能较好,刀具材料选择普通高速钢刀具。同时碗上图案结构比较细小,半精加工及精加工时尽可能选择直径较小的刀具,加工碗手板所用刀具如表1所示。

表1 刀具卡

2.5 制订程序单

数控程序单是数控编程的主要依据,基于以上分析,制订碗手板的程序单如表2所示。

表2 程序单

2.6 加工工序及关键工艺参数表

根据零件各加工区域形状和几何特点,对其进行工艺分析,各加工工序及关键工艺参数的设定见表3(表格中空白处表示无需设置)。

表3 加工工序及关键工艺参数表

3 结束语

五轴编程之后还要注意两个问题:一是刀具路径仿真,五轴数控机床编程比三轴数控机床复杂得多,五轴数控机床价格昂贵,编程时安全问题不能不考虑。在CAM软件中进行刀路仿真时,有些安全隐患是看不出来的,比如刀轴的实际运动轨迹。为了安全起见,五轴加工刀具最好经过专业的仿真软件进行仿真加工。二是后置处理,五轴刀具路径生成后要进行后置处理才能产生NC代码,而五轴数控机床的后置处理一般没有通用性,不同类型的五轴数控机床不能使用同一后置处理机床选项文件,要根据具体的机床运动轴配置 (双摆头机床、双转台机床、一摆头一转台)、工作台的行程、数控系统等因素订制适合自已机床的后处理选项文件,这样产生的NC代码才正确,否则会造成走刀路线不正确,甚至造成机床与工件碰撞的严重后果。

按照上述工艺设置,应用PowerMILL软件进行五轴编程,在解决路径仿真、后置处理和装夹难题之后,龙凤铜碗的数控加工就是一个简单的操作问题了,最终我们用了大约12 h 完成了产品的整体加工(如图9所示),经检测,其尺寸精度和表面质量都达到了要求。

图9 加工后的龙凤铜碗

【1】林新贵,易根苗,詹欣荣.基于MASTERCAM的深槽窄缝零件数控加工技术研究[J].机床与液压,2010,38(4):12-14.

【2】杨书荣、周敏.深入浅出PowerMILL数控编程[M].北京:中国电力出版社,2008.

【3】夏天,单岩.PowerMILL数控编程基础教程[M].北京:清华大学出版社,2005.

【4】马海龙,段辉,汤爱君.薄壁零件切削变形的研究现状综述[J].机床与液压,2010,38(09):117-119.

【5】黄晓峰,杨敏.高速铣削薄壁铝合金表面粗糙度的实验分析及应用[J].机床与液压,2010,38(20):20-22.

【6】张斐,陶建华,刘晓初,等.基于POWERMILL的模具电极数控加工编程系统设计[J].机床与液压,2010,38(12):24-26.

【7】彭新荣,孙小捞.影响高速铣削加工质量的因素及PowerMILL 高速铣削加工策略[J].机床与液压,2011,39(12):22-23.

【8】李海滨,唐小波,高天宇,等.叶片数控加工表面粗糙度控制的研究[J].机床与液压,2011,39(23):26-28.