降低海绵钛蒸馏生产周期的探讨

杨光艳,舒 煜,陈 强

(遵义钛业股份有限公司,贵州遵义 563004)

钛是一种优良的结构材料,被誉为“太空金属”、“海洋金属”、“全能金属”、“战略金属”[1]。全世界仅有六个国家生产,钛的初级产品——海绵钛生产工艺流程是集化工、冶金于一体的生产过程,具有工艺复杂、流程长、设备多和能耗高等特点,目前各个国家工艺技术均处于高度保密状态。我国钛矿产资源丰富,虽然已成为世界上海绵钛的产能大国,但海绵钛产品综合能耗与先进的国家相比(主要是电耗25 000 kWh/t)有较大差异,我国产品能耗比国际先进水平日本高出20%,其中主要生产环节还原蒸馏工序过程中能耗高出1.5倍,镁工序能耗高出30%,总电耗达到30 000 kWh/t。

目前国内外海绵钛生产工业均采用镁还原四氯化钛的方法,在还原蒸馏工序中,炉型多数采用倒“U”型联合法生产,其特点是单炉产量大,合格率高,能耗低。为降低生产成本,各国都将设备大型化作为技术发展方向,目前世界上最大的单炉产量达到12 t。但是,随着炉型的增大,还原结束后,在蒸馏期间加热炉表面温度向中心部位传热不及时,达不到蒸馏工艺要求,即由于海绵钛的导热率很低,中心部位温度与加热区域温度的温度差较大,当加热表面温度达到工艺控制温度时,钛坨中心部温度不能同时满足工艺要求,造成整个钛坨受热不均匀,导致海绵钛蒸馏生产周期和生产成本不断增加。

1 原因分析

目前海绵钛生产,均采用克劳尔法生产海绵钛,海绵钛还原结束后,采用真空高温蒸馏除去镁和氯化镁而得到纯净的海绵钛,要蒸馏干净海绵钛中的杂质很难,主要是要把海绵钛内部1%~2%的氯化镁全部蒸馏干净,要消耗整个蒸馏周期80%~90%的时间,由于在高温蒸馏时镁和氯化镁均呈液相残留于海绵钛的毛细孔中,毛细孔的吸附作用,增大了它们向空间的扩散阻力。海绵钛蒸馏过程分三个周期,即:前期、中期和后期。前期主要去除80%~90%的镁和氯化镁等杂质。后期主要脱出2%的氯化镁,此时的蒸馏不但速度慢,而且能耗高。

在蒸馏后期,由于海绵钛钛坨处于长时间高温烧结和钛坨自身重力的状态下,其毛细孔缩小,树枝状结构消失,导致海绵钛结构致密(表现在海绵钛高度收缩程度大),更增加了去除氯化镁的难度。海绵钛中的毛细孔细长且弯曲,当处于长时间蒸馏状态下其毛细孔闭塞后,使其钛坨中心部位的氯化镁不能完全蒸馏除去,继续加热蒸馏后,导致海绵钛蒸馏周期延长、合格率、品级率不理想,理化分析主要是杂质氯含量偏高[2]。

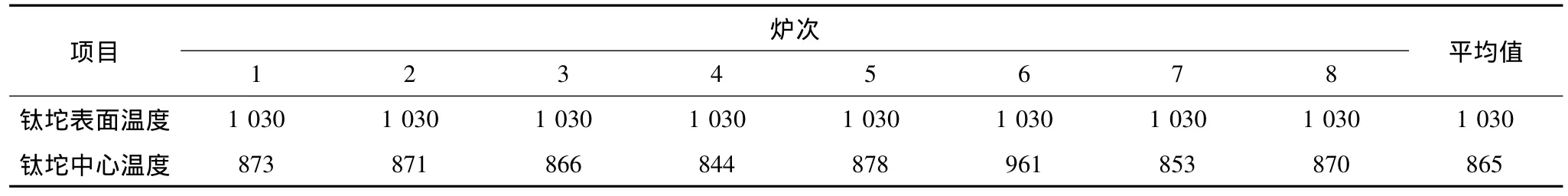

由于蒸馏组分受热导率的影响,在蒸馏中、后期海绵钛蒸馏以分子流为主,绝大部分镁和氯化镁被蒸馏出,即对流传热消失、热导率逐渐变低,此时海绵钛外部热量在900℃左右,以海绵钛为传热介质到达中心部位,需要更多蒸馏时间[3]。在900℃时,海绵钛及杂质镁、氯化镁的热导率如图1所示。在热导率的影响下,钛坨中心蒸馏温度与表面温度相差太大,即钛坨中心温度达不到蒸馏工艺控制温度要求,使其蒸馏速度缓慢,根据实际生产检测钛坨中心与表面温度相差165℃左右,其数据如表1。

图1 各物料在高温下的热导率

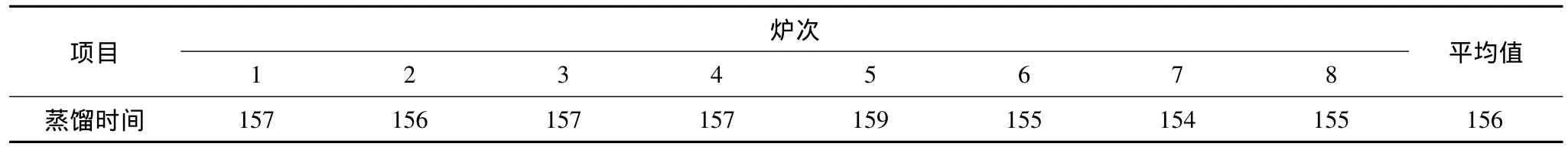

根据以上原因分析,因海绵钛的热导率低,开始蒸馏时,钛坨中心温度达不到蒸馏工艺控制温度;且在海绵钛毛细孔的负作用下,蒸馏阶段要除去剩余的2%氯化镁,随加热时间的增加,会使海绵钛钛坨结构收缩严重,海绵钛毛细孔过早闭塞,最终导致海绵钛的蒸馏生产周期延长,蒸馏周期数据如表2。

2 解决措施

根据海绵钛钛坨蒸馏期间海绵钛热导率低、海绵钛中毛细孔弯细且长,造成钛坨中心部位温度不能及时达到工艺控制温度,导致海绵钛蒸馏时间延长的问题,研究出海绵钛钛坨中心部位强制加热装置,以此来解决上述海绵钛蒸馏周期长、产品杂质氯根偏高等问题。海绵钛钛坨中心加热示意图如图2所示。

表1 钛坨蒸馏中期开始时的表面温度和中心温度 ℃

表2 海绵钛蒸馏周期数据表 h

在原有大盖结构的基础上,通过海绵钛钛坨中心部位插入一强制加热装置,当海绵钛开始蒸馏时,使加热器的加热温度与钛坨表面的温度达到一致,完全按操作工艺温度控制。经过生产实践和不断的工艺技术改进,此强制加热装置完全适应海绵钛生产,解决了中心温度不能与钛坨表面温度不一致问题,使海绵钛的蒸馏周期大幅度缩短。

3 改进后的效果

图2 海绵钛钛坨中心加热示意图

在海绵钛蒸馏时,通过采取钛坨中心部位强制加热的措施,使钛坨中心温度在蒸馏时与钛坨表面温度控制一致,达到理想的蒸馏工艺控制温度,使海绵钛的蒸馏周期缩短,钛坨结构疏松,产品氯根含量得到控制,质量有较大幅度提高,同时减少了海绵钛生产的电能消耗,节约了生产成本。

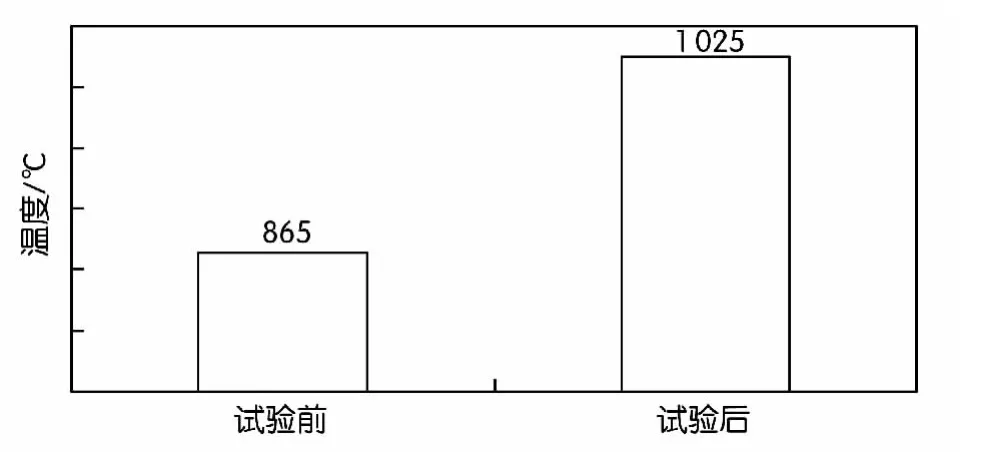

1.通过生产试验,海绵钛中心温度与钛坨表面温度基本达到一致,克服了海绵钛热导率低导致钛坨表面温度向钛坨中心部位传热不及时,解决了海绵钛中心部位温度偏低的问题。试验数据见表3,试验前、后钛坨中心温度对比如图3所示。从图3中可以看出,蒸馏时钛坨中心温度提高160℃左右,更好地满足了工艺生产要求。

表3 试验前、后钛坨中心温度数据表 ℃

图3 试验前、后钛坨中心温度对比图

2.由于钛坨中心强制加热结构的作用,减少蒸馏周期,则减少钛坨底部的挤压程度,提高海绵产品的疏松度(钛坨高度收缩量减少)。

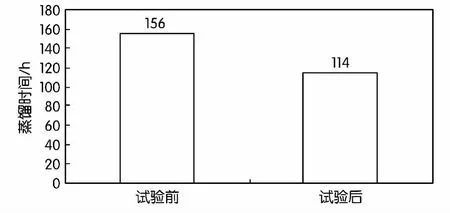

3.通过实验生产,得到海绵钛蒸馏周期数据,与实验前的数据对比如表4,对比图如图4所示。

从图4中可以看出,通过实验生产后,海绵钛生产周期缩短42 h,钛坨结构得到改善。

表4 实验前、后蒸馏时间数据表 h

图4 实验前、后蒸馏周期时间对比图

4 结束语

在海绵钛蒸馏时,通过采取钛坨中心部位强制加热的措施,减少蒸馏周期42 h左右,对提高产品质量、减少生产电耗成本有一定的积极效果,提高了海绵钛大型化生产的装备技术。

[1] 莫畏,邓国珠,罗方承.钛冶金[M].北京.冶金工业出版社,1998.281-325.

[2] 吴复忠,向宇珠,李军旗.联合法生产海绵钛还原-蒸馏过程的能量分析[J].轻金属,2011,(3):52-55.

[3] 狄伟伟,刘正红,孙虎民.镁还原四氯化钛生产海绵钛过程传热分析[J].钛工业进展,2011,28(1):25-29.