储罐底板漏磁检测缺陷整体分布图自动生成方法

宋小春, 文海燕, 许正望

(1. 湖北工业大学机械工程学院,湖北 武汉 430068;2. 湖北省现代制造质量工程重点实验室,湖北 武汉 430068)

储罐底板漏磁检测缺陷整体分布图自动生成方法

宋小春1,2, 文海燕1,2, 许正望2

(1. 湖北工业大学机械工程学院,湖北 武汉 430068;2. 湖北省现代制造质量工程重点实验室,湖北 武汉 430068)

针对现有检测系统需要借助CAD商业软件和人工标识相结合,才能绘制储罐底板缺陷分布图的不足,研究了基于漏磁检测技术的储罐底板缺陷整体分布图自动生成方法。首先,选择漏磁探头首通道传感器的扫查起始位置为基点,通过传感器通道数和采样间隔定义单次扫查区域;然后,根据缺陷信号所跨越的传感器通道数以及起、止采样点数,计算出矩形框对角线上两个顶点的坐标,并依此绘制矩形框以表征缺陷大小,进而得到单次扫查缺陷分布图;再在统一的坐标系下,对单次扫查缺陷分布图进行归一化处理,并对相邻两次扫查检测到的同一缺陷进行合并运算;最后,通过多次扫查图拼接,得到储罐底板缺陷的整体分布图。检测试验证明,该方法能实现储罐底板缺陷整体分布图的直观显示,自动生成可视化缺陷检测报告,提高了储罐底板漏磁检测系统的检测效率、实用性和可靠性。

储罐底板;缺陷分布图;坐标归一化;漏磁

漏磁检测技术因其具有检测灵敏度高、检测速度快、不受检测对象表面油污限制等优点,因此,其在储罐底板等铁磁性构件无损检测方面表现出了显著的优势[1-3],相应的漏磁检测装备已在储罐底板质量检测工程中取得了较好的应用效果[4],英国的 Silveriving公司的 Floormap 2000系统是该领域内的代表产品。然而,由于现有检测系统往往需要借助CAD软件和人工辅助标识相结合,才能绘制出储罐底板的整体缺陷分布图,进而提供检测报告[5],因此,在目前我国储罐数量和容量不断增加的情况下,这种方法很难满足储罐底板快速、高效的检测需求。为此,研究储罐底板缺陷漏磁检测数据的可视化方法及整体缺陷分布图的自动拼接算法,进而开发相应检测数据分析处理软件,对于提高储罐底板漏磁检测效率、增强检测装备的实用性和可靠性具有重要意义。

1 单次扫查缺陷分布图

储罐底板一般由中幅板和极边板按一定的排列形式焊接而成[5]。由于受到漏磁检测装置的尺寸限制,因此,对一座储罐的底板进行检测时,往往需要漏磁探头沿一定的路径对罐底板进行多次扫查,而每次扫查区域缺陷检测数据的可视化则是绘制储罐底板缺陷整体分布图的基础。

1.1 单次扫查图

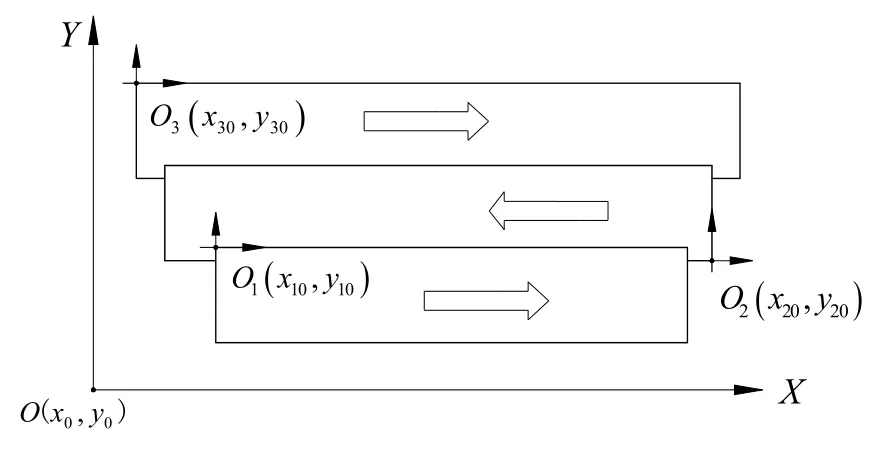

绘制单次扫查缺陷分布图时,需要确定扫查区域的长度和宽度、罐底板的厚度以及扫查基点坐标等参数。其中,扫查长度和宽度可以在绘图时确定扫查区域大小,厚度影响缺陷深度量化,而基点坐标则是缺陷定位的重要参数。扫查长度由光电编码器确定,与采样点数和采样间隔有关;扫查宽度则由探头(如图1所示)通道数和相邻两个传感器的间隔决定;而扫查基点则由每次扫查时探头首通道传感器的起始位置来确定。在图2所示扫查坐标系XOiY中,扫查基点Oi为检测探头首通道传感器的起始位置,X轴与扫查方向平行,Y轴与漏磁探头上传感器的排列方向平行。根据检测过程中检测装置扫查基点相对被检测板块的位置不同,基点Oi可分别选择“左上角”、“左下角”、“右上角”、“右下角”中的任一个。而根据扫查方向不同,绘制单次扫查缺陷分布图时,扫查方向可选择X轴正向或反方向。

图1 储罐底板漏磁检测探头

图2 新建扫查的基点设置

1.2 缺陷检测数据可视化

如果在某次扫查中检测到缺陷,根据缺陷信号所跨越的传感器通道数以及起始采样点与结束采样点,即可定义一个矩形框(Block)来表征缺陷区域,记为:

其中, XS为起始采样点, XE为结束采样点,YS为缺陷起始采样通道, YE为缺陷结束采样通道,N为缺陷量化深度,以不同颜色灰度值来表示。在绘制该矩形框时,其起始角点坐标如图3所示,图3(a)主要根据其与该次扫查基点Oi( xi0,yi0)的相对位置来确定

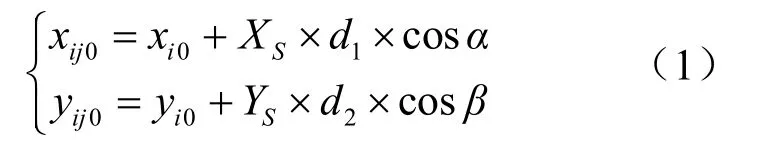

式(1)中,i表示扫查次数,j表示缺陷(Block)个数,d1表示采样间隔,d2表示相邻通道传感器的间距,α为扫查方向与X轴正向的夹角,β为传感器排列方向与Y轴正向的夹角。当扫查基点位于扫查区域的“左上角”时,扫查方向沿X轴正向,因此;扫查基点 Oi为探头首通道传感器的位置,传感器排列则沿Y轴负方向,所以β=180°。

矩形框的长度和宽度可分别根据缺陷区域所在的起止采样点及其所跨越的传感器通道数来确定,即

图3(b)为漏磁探头在对储罐底板进行单次扫查时得到的缺陷信号。根据上述方法,绘制得到的缺陷矩形框如图3(c)所示。

图3 单次扫查缺陷数据可视化

2 绘制储罐底板整体缺陷分布图

2.1 坐标归一化

按规定路径对储罐底板进行扫查时,每次扫查都可能会检测到缺陷,为此,有必要在同一个坐标系下,对所有单次扫查检测出来的缺陷分布图Block进行坐标归一化处理,以便完成储罐底板检测之后,系统能自动生成罐底板缺陷整体分布图,并提供检测报告。因此,在储罐底板检测坐标系XOY下,如果要对某次扫查绘制的Block进行归一化处理,则应首先给出相对于罐底板原点的坐标,并使所有扫查区域位于坐标系 XOY的第一象限内。如果设在坐标系XOY下的归一化坐标为,则

相应地,缺陷矩形框的另一个角点在坐标系XOY下的归一化坐标也可以根据及式(2)、式(3)来确定。

2.2 缺陷合并

当连续两次扫查都检测到同一个缺陷时,如果根据各自的扫查基点坐标,直接将处于不同扫查的两个缺陷矩形框角点坐标进行归一化处理,则两个矩形框在检测坐标系 XOY上就会相交,且如果两个缺陷量化的深度不一样,则填充矩形框的颜色灰度值也会不同,其很容易被理解为两个缺陷。为此,需对这样的两个Block进行合并处理,使其成为一个Block。

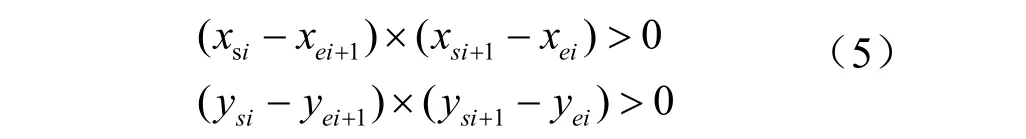

如图4所示,可以根据式(5)来判断第i次扫查的某个Block和第i+1次扫查的某个Block是否相交

若满足式(5),说明二者存在相交部分,即可将两个Block合并为一个新的Block(XS,XE,YS, YE,N),其相关参数按以下4式确定:

合并之后的缺陷,其量化深度以两个缺陷中深度较大者来重新定义。

图4 相交Block判断

图5所示为相邻两次扫查中相交Block合并前、后的示意图。从图中可以看到,两个相交Block合并后成为一个大的缺陷矩形框,其包含了前面的两个相交Block所代表的缺陷区域,且缺陷深度用较大的量化深度进行统一表征。

2.3 扫查拼接

要绘制储罐底板缺陷的整体分布图,还需将储罐底板的所有单次扫查图进行拼接。而在实际检测过程中,为了避免漏检,一般每相邻两次扫查区域沿扫查方向需设置有一定的重叠区域。为此,我们首先根据扫查区域的长度和宽度值绘制出单次扫查区域,然后根据扫查基点 Oi(xi0, yi0)在罐底板检测坐标系 XOY下的归一化坐标Opi(xpi0, ypi0),绘制每一幅单次扫查图,最后对其拼接,形成一幅储罐底板缺陷整体分布图。由于每次扫查的起始坐标都是相对于储罐底板坐标原点O(x0, y0)定义的,因此,每次扫查之前,都需在XOY坐标系下,首先对该次扫查首通道的起始点坐标进行归一化处理,得到其相对于O(x0, y0)的归一化坐标Opi(xpi0, ypi0),其中i代表扫查次数,然后再根据扫查方向、总采样点数、扫查传感器宽度分别绘制出所有n次扫查及其缺陷分布图,如图6所示。

图5 相交缺陷Block合并示意图

图6 多次扫查拼接

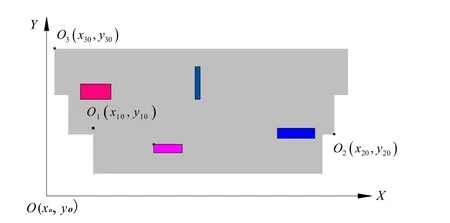

这样,当完成储罐底板整体扫查后,可在坐标系 XOY下首先对各单次扫查的参考点坐标进行归一化处理,然后判断连续两次扫查是否检测到同一缺陷,并对矩形框相交的同一缺陷进行合并处理,再根据缺陷的量化深度值,分别将与其对应的Block填充上相应的颜色灰度值,最后完成罐底板缺陷分布图的整体拼接,如图7所示。

图7 储罐底板缺陷整体分布图

3 结 论

根据储罐底板漏磁检测原理及传感器结构特征,研究了单次扫查图及缺陷矩形框的自动生成方法,通过扫查基点坐标归一化、连续两次扫查相交矩形框合并处理以及所有单次扫查图的拼接,研究了一种储罐底板缺陷整体分布图的自动生成算法。检测试验证明,该方法能有效克服现有漏磁检测系统需借助CAD软件才能绘制出整个储罐底板缺陷分布图的局限性,保证了检测结果的直观性,提高了检测系统的检测效率、可靠性以及操作方便性。

[1] Al-Naemi F I, Hall J P, Moses A J. FEM modelling techniques of magnetic flux leakage-type NDT for ferromagnetic plate inspections [J]. Journal of Magnetism and Magnetic Materials, 2006, 304: 790-793.

[2] 刘志平. 基于有限元分析的储罐底板磁性检测与评价方法研究[D]. 武汉: 华中科技大学, 2003.

[3] Kathirmani S, Saha S, Mukhopadhyay S. Online data compression of MFL signals for pipeline inspection[J]. NDT&E International, 2012, 50: 1-9.

[4] 宋小春, 黄松岭, 赵 伟. 高清晰度储罐底板漏磁检测器的研制[J]. 化工自动化及仪表, 2007, 34(1): 77-80.

[5] 王 珅, 黄松岭, 赵 伟. 储罐底板腐蚀检测数据采集和分析软件的开发[J]. 清华大学学报(自然科学版), 2008, 48(1): 20-23.

An Auto-generating Method of Defect Distribution Mapping for Tank Floor Inspection Based on Magnetic Flux Leakage

Song Xiaochun1,2, Wen Haiyan1,2, Xu Zhengwang2

( 1. School of mechanical engineering, Hubei University of Technology, Wuhan Hubei 430068, China; 2. Key Lab of MMQE of Hubei Province, Wuhan Hubei 430068, China )

In order to solve the problem in defect distribution mapping for the current tank floor testing system, a method is developed based on the magnetic flux leakage (MFL) technique for generating defect distribution maps automatically for floor inspection. Firstly, the initial scanning position of the first channel sensor in MFL detector is chosen as reference point, and the single scanning region can be defined by sensor channel numbers and sampling interval; then the vertex coordinates of rectangle block diagonal are calculated by the sensor channels and sampling points of defect signals involved, a block can be drawn to characterize the defect and the single defect distribution map is generated. And after the reference point coordinates are normalized under an unified coordinate system, blocks characterized the same defect, which are drawn in two adjacent scanning, are merged into a new one by combing operation. Finally, the map to show defects distributed on the whole tank floor are joined by single defect distribution maps. The experimental results indicate that the proposed methods can generate the defect distribution map of tank floor automatically, provide defect reports for tank floor inspection intuitively, and improve the efficiency, practicality and reliability of the tank floor inspection system.

tank floor; defect distribution map; coordinates normalized; magnetic flux leakage

TE 878

A

2095-302X (2013)05-0016-04

2012-12-05;定稿日期:2013-02-27

国家自然科学基金资助项目(50875077);教育部科学技术重点研究资助项目(211110);湖北省优秀中青年科技创新团队计划资助项目(T201105)

宋小春(1972-),男,湖北应城人,教授,博士,主要研究方向为油气储运设备质量无损检测方法与装备。

E-mail:songxc@mail.hbut.edu.cn