电厂输煤系统的PLC设计概要

张胜男

【摘要】传统的输煤系统控制主要采用继电器、接触器控制,其有机构复杂,不易改动,抗干扰性差等缺点。采用PLC只需将程序按照所需要求写好,然后导入PLC中便可,一旦整个系统出现问题我们只需对程序稍加修改;在整个过程中,PLC也具有良好的抗干扰性和准确性。能够很好的解决传统系统的问题。

【关键词】输煤系统;皮带控制;PLC

引言:

随着可编程控制器应用范围的不断扩大,从20世纪80年代开始,国内火力发电厂开始使用可编程控制器对其输煤系统进行自动控制。进入21世纪,输煤程控系统多采用PLC集散控制方式,所有操作均在上位机上进行,可实现按流程的连锁起停,也可实现解除连锁的手动控制。

普通的带式输送机的驱动部分主要包括电动机、液力耦合器、减速器、逆止器、制动器、低速联轴器和驱动滚筒等。工作时,主动滚筒通过它与胶带之间的摩擦力带动胶带运行,煤等物料装在胶带上和胶带一起动。

由于在整个运输工程中是进行分段的,但段与段之间又联系紧密,所以每台设备之间要按照一定的延时时间逐台启停运行。运煤系统中不加入联锁的筛煤设备,启动时首先启动筛煤设备,然后按顺序启动其他设备;加入联锁系统的,启动时按逆煤流方向逐一启动,而停机时则按照煤流的方向逐一停止。筛煤设备、除铁设备和除尘器等附属设备先于带式输送机启动,后于带式输送机停机。当系统中参与联锁运行的设备中某一设备发生故障停机时,则该设备逆煤流的各设备立即联跳,碎煤机不跳闸,以后的设备仍继续运转,当全线紧急跳闸时,碎煤机也不停。当碎煤机跳闸时,立即联停上级输送带。

输煤系统一般正常停机时,必须走空余煤,确保下次空载启动。出现紧急情况后,应有手动的开关,能够手动走完皮带上的余煤。在电厂的输煤系统中,常用的制动装置有带式逆止器、滚柱逆止器、电力液压制动器和电磁制动器。

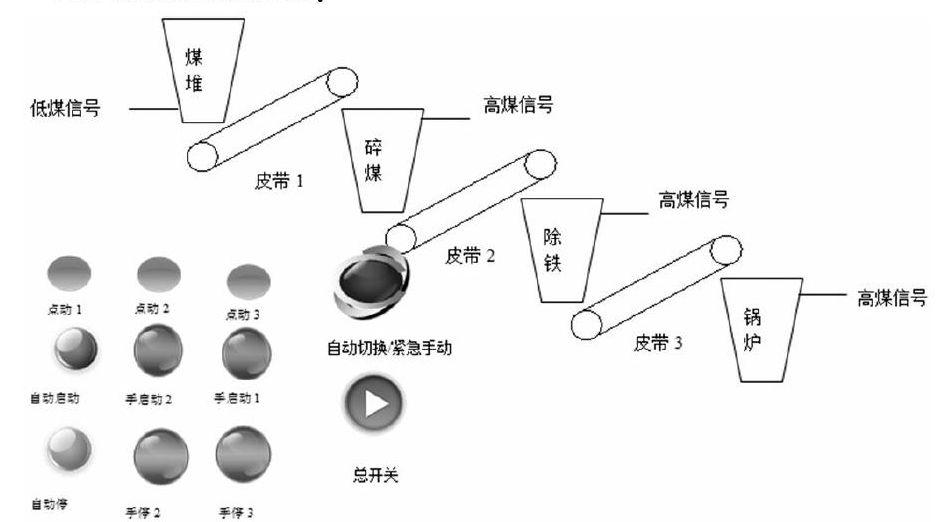

将整个输煤系统的皮带控制过程系统分为三段:第一段,从煤堆取煤到碎煤机。第二段,从碎煤机到除铁、除尘机(为控制方便将两部分合做一起)。第三段,从除铁、除尘机到锅炉。四个储煤位置均有传感器检测煤位,三段皮带按照逆煤流顺序启动,按照顺煤流方向顺序停止。

控制要求:

(1)输煤系统启动时,按逆煤流方向逐一启动,而停机时则按顺煤流方向逐一停止。

(2)设有手动自动切换开关。

(3)自动按一定的延时时间逐台启停运行,设为10s。

(4)手动启停时时,没有固定的延时时间,但受顺序启动限制。

(5)设有紧急运行和自动运行切换开关。

(6)为应付不可预测的情况,设置紧急运行,紧急运行时启动电机为点动,且电机启动顺序不受启动顺序限制。

(7)设置煤位监控,一旦达到预定煤位立即按顺序停止皮带运行。

输煤皮带的大致过程及其控制开关见下图所示。

实际系统控制流程:

(1)按下启动按钮第一台电机启动后开始计时10s。

(2)第一台电机启动10s后第二台电机启动并开始计时10s。

(3)第二台电机启动10s后,第三台电机启动,若按下停止按钮开始计时10s。

(4)当任意堆煤传感器检测到满煤信号或者手动停止时取出该信号上升沿,计入中间继电器中。

(5)取出停止信号的下降沿,防止第三台电机停止后,又计时10s后重新启动第三台电机的误动作。

(6)第三台电机停止10s后第二台电机停止并开始计时10s。

(7)第二台电机停止10s后第一台电机停止。[科]