高性能焊接电弧的研究与应用

宋永伦

(北京工业大学机电学院,北京100124)

0 前言

电弧是气体放电的一种形式,以电弧作为焊接热源在工业应用中已有相当长的历史,从“自由电弧”出现以来(1885年,俄国的Benardos Olszewski的碳极电弧),由于电弧焊接工艺的经济性和应用的普适性,对其性能的改善一直是国内外学术与工程界关注的热点,与此同时,电弧的能量传递模式亦与弧焊电源性能密切关联。例如,20世纪40年代美国Northrop Grumman公司发明的钨极惰性气体保护焊,以陡降外特性的电源支持了稳定的电弧热过程,在金属材料熔焊中表现出优良的工艺普适性而应用至今;在此基础上发展的等离子弧[1],通过水冷壁压缩通道进一步使电弧能量密度提高到104~105W/cm2量级;20世纪60年代以来的脉冲电弧则是以调整“源”的输出形式实现对“弧”性能的控制,赋予“自由电弧”具有新的能量传递特性和力特性,达到提高电弧的瞬态功率密度、改善焊缝熔透与成形的工艺效果[2]。

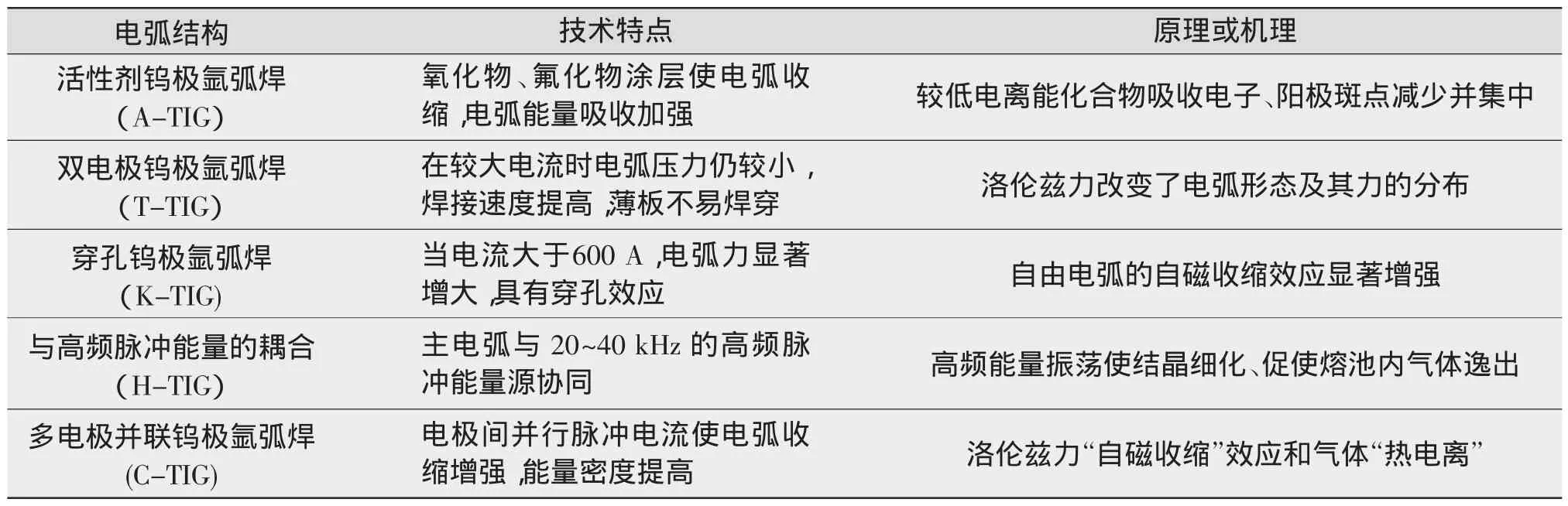

过去的数十年,随着新型电力电子器件和控制技术的推广应用,使弧焊电源获得了优良动态特性和数字化的精量控制特性;然而在提高电弧热源能量及其工艺效果的控制方面,尽管已提出了“高精度控形”和“低损伤控性”等概念,但如何提升现有电弧热源的物理特性并使之具有对焊接接头成形与组织性能调控的功能还一直在探索与实践中,对“弧-源”系统的电热转换方式、电弧能量分布与传递机理在认识上仍有待于取得新的突破[3-4]。国内外学术界与工业界在“电弧能量及其密度的增强”及相关应用领域有代表性的成果如表1所示。其工程目标是:改善和提升传统焊接电弧的“热、力”物理属性及其能量的分布,增强焊接电弧的工艺特性。使电弧不仅作为一个热源,而且能够优化焊缝组织、减少接头的冶金缺陷,从而使焊接电弧同时具有对焊缝“控形”和“控性”的能力。

从电弧等离子体的物理属性分析,一种能满足高效、高品质焊接需求的电弧热源难以再仅仅依靠增大电功率输入的方式来实现,对电弧能量密度的提升(相对于自由电弧)应具有产生较高电离效应和较高能量密度的相关基础理论的支持;应具有与以往单一电极所不同的电弧放电结构;应具有与外场能量有效耦合和调控特性的新技术内涵。

基于以往的研究基础,本研究拟对电弧能量的耦合、聚集以及效果作进一步的分析,探讨电弧的电热转换模式以及能量提高的机理、高频能量与电弧的耦合效应、动态电弧的电特性和热力学状态、“弧-源”系统能量转换与传递的极限等方面的问题。

表1 对电弧能量增强与性能提高的思路[5-14]

1 高频耦合脉冲电弧

近年来,利用“高频效应”获得焊缝晶粒细化、组织均匀、缺陷减少的效果已被广泛认同,采用耦合型脉冲电流模式(见图1a)将脉动热力场、电磁场、超声振动等多物理量作用于熔池金属的凝固过程,已成为焊接工艺优化中接头性能控制方法的一个热点[15-18]。

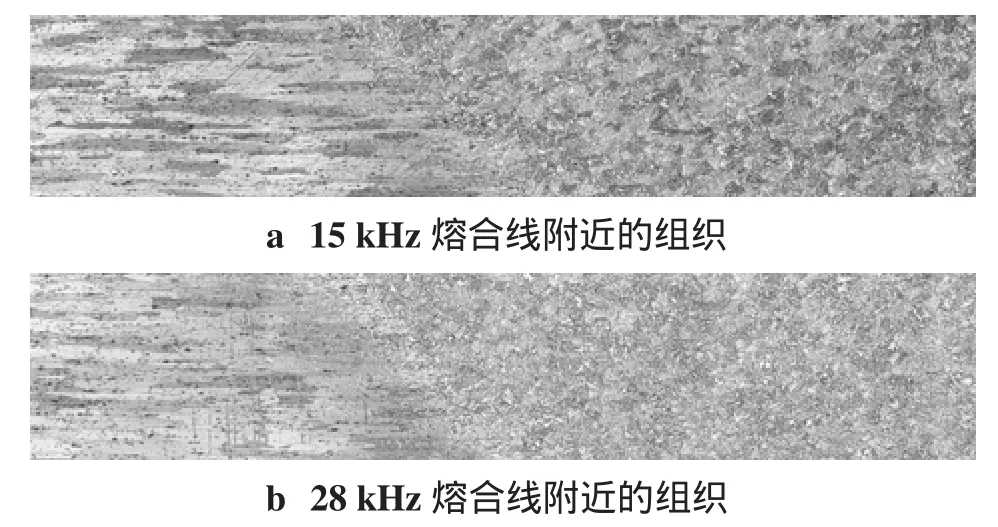

对高频耦合脉冲电弧对“熔池-焊缝”的有效作用可从图2得到验证。该类电弧提供了一种以高频振荡与搅拌熔池金属的耦合效应,一方面抑制了实际过冷度下柱状晶的生长率,形成了促进新晶体形核及等轴晶生长的条件;另一方面,使熔融金属内气泡不易长大,显著加快气体的上浮和逸出。耦合脉冲电弧的效果在铝合金焊接接头中表现得十分显著(见图3),已成为一种工艺优化、减少缺陷、改善组织和性能的新工艺措施。

在工程意义上,对耦合型脉冲电弧焊接工艺进一步发展的思考有三个方面:

(1)目前主流通讯电源的开关频率已达到GHz级别,但国内外较为先进的数字控制开关电源的功率器件开关频率大多在约100 kHz,考虑到电流脉冲阶跃的上升时间,在此开关频率下若直接输出频率在20 kHz以上的焊接脉冲电流仍然是较为困难的。因此,对焊接电源的结构提出了新的要求。

(2)“弧-源”系统电热能量转换进入了“极限”状态,从电热转换角度,当电源输出的脉冲电流频率为20 kHz或以上时,电能量的变化率已接近于电弧内电子碰撞能量传递与平衡所需时间的数量级;从实际应用的电能传输角度,随着脉冲频率提高,会受到“弧-源”系统回路和焊接电缆中存在的寄生电感影响。这些都会使耦合型电弧的伏安特性将偏离阻性特征(见图1b)。

(3)从工艺优化角度,目前实现频率10~40 kHz可调、高频脉冲电流20~200 A可调已能满足中厚板的焊接参数选择,达到改善和提高焊接接头综合性能的需求。尤其对高强钢、高合金钢、超细晶粒钢、高强铝合金以及有色金属等提供了从“宏观控形”进入“微观控形”的焊接新工艺。

图1 交流脉冲TIG焊耦合电流波形与电弧的伏安特征

图2 不同脉冲频率对焊缝显微组织细化的效果

2 多电极聚集电弧的放电模式

为进一步增强电弧的能量密度,本研究提出了一种多电极并联的放电结构,即采用三个互为平行、互为隔离且互为等距的钨电极组合,分别与弧焊电源连接,当脉冲电流同步通过电弧空间时,形成了洛伦兹效应导致电弧“自磁收缩”的必要条件,弧柱向三电极的中心线方向聚集紧缩(见图4)。这种多电极聚集的电弧放电模式,强化了并行电极“通道”间热电子发射和气体的“热电离”,成为该种电弧结构能量密度提高的又一主导因素。

图3 耦合型脉冲TIG焊减少气孔的效果

在研究与应用中已得到的结果表明,该种电弧在电流平均值为180 A时的脉冲峰值时段,电弧中心位置的电子密度已接近1018/cm3。对5 mm高强铝合金板在焊接速度800 mm/min时一次焊透成形,获得细小均匀的焊缝及热影响区组织(见图5),在强度与延伸率两方面都显著超过传统熔焊工艺的力学性能指标,表现出“高能束”的焊接效果。

同样,对多电极聚集电弧焊接工艺理论与应用的思考有:

(1)多电极电弧改变了传统“单电极”电弧的能量分布尺度、密度及其形式,尤其在窄间隙坡口或中厚板无坡口对接条件下,不仅有利于对熔池成形与熔深的控制;还有利于对热输入量的控制。这是对焊接接头“控形”和“控性”中的一个新的思路。

(2)对多极电弧(C-TIG)的“弧-源”系统能量输出模式与动态负载的协同条件的认识,正发展一种C-TIG+MIG的高能量复合热源(见图6),有助于厚板打底层的均匀熔透,使MIG焊形成“潜弧”的条件。该种复合电弧参数工作窗口大、过程极为平稳、熔覆效率很高,适用于高强钢厚板、管线的高效焊接。

图4 弧柱向三电极的中心线方向聚集紧缩

图5 焊缝、熔合线及热影响区的组织细且均匀

图6 多电极TIG与MIG电弧的复合

(3)同一熔池的多极热源在能量转换、协同、时序等稳定运行条件,亦成为重新认识“弧-源”关系的新问题。另外,电弧能量密度及其分布与电弧力之间的关系、对熔透能力和焊缝截面形状的影响等,将会有不少新的发现。

3 结论

由于焊接接头组织、性能都与其焊接方法及工艺特性直接相关,降低热输入量、控制焊缝组织与热影响区的尺寸、减少焊缝内的冶金损伤与应力水平等已成为精量化焊接制造的共识。

本研究实现的高频耦合脉冲电弧,使电弧不仅是作为一个热源,而且具有控制焊缝成形、优化焊缝组织、减除缺陷的“控形”和“控性”能力。

本研究提出的多电极聚集电弧模式是一种基于“自磁收缩”“热电离”和“动态热力”等多场物理效应对电弧能量的复合与性能的强化,实现了对现有焊接电弧在工艺和效率两方面的提升。

本研究对传统的焊接电弧在能量和属性的两方面都将得到了拓宽,为挖掘电弧这一极为普适的工业热源的潜在能力提供理论与应用的基础。

[1]Ghorui S.Origin of fluctuations in atmospheric pressure arc plasma devices[J].PHYSICAL REVIEW E,2004(69):1-7.

[2]Kumar A.Effect of welding parameters on mechanical properties and optimization of pulsed TIG welding of Al-Mg-Si alloy[J].Int J Adv Manuf Technol,2009(42):118-125.

[3]GOYAL V K.Process-Controlled Microstructure and Cast Morphology of Dendrite in Pulsed-Current Gas-Metal Arc Weld Deposits of Aluminum and Al-Mg Alloy[J].METALLURGICAL AND MATERIALS TRANSACTIONS A,2007,38A(8):1794-1805.

[4]Traidia A.Optimal parameters for pulsed gas tungsten arc welding in partially and fully penetrated weld pools[J].International Journal of Thermal Sciences,2010(49):1197-1208.

[5]Niagaj J.Use of A-TIG method for welding of titanium,nickel,their alloys and austenitic steels[J].Welding International,2006,20(7):516-520.

[6]Berthier A.Physical and chemical mechanisms occuring during A-TIG welding:comparison between experimental investigations and simulations[J].Materials Science Forum,2009(638-642):4,3643-8.

[7]Xuesong Leng.The characteristic of twin-electrode TIG coupling arc pressure[J].J.Phys.D:Appl.Phys.,2006(39):1120-1126.

[8]An L T.Electric Characteristics of Plasma Arc Produced by Bi-Anode Torch[J].Journal of Thermal Spray Technology,2010,19(1-2):459-464.

[9]Lathabai S.Keyhole gas tungsten arc welding of commercially pure zirconium[J].Science and Technology of Welding and Joining,2008,13(6):573-581.

[10]Zeng X M.Welding with high-frequency square-wave AC arcs[J].IEE Proceedings,1990,(137A):193-198.

[11]吴敏生,张春雷,段向阳.电弧超声的频率响应特性及其谐振机理[J].清华大学学报:自然科学版,1999,39(11):97-99.

[12]Taihei Matsumoto,Hidetoshi Fujii,Kouki Kitamura.Development of Supersonic wave TIG welding method[J].IIWDoc,2006,XII-1908-06,SG-212-1098-06.

[13]邱 灵,范成磊,林三宝,等.高频脉冲变极性焊接电源及电弧压力分析[J].焊接学报,2007,28(11):81-84.

[14]齐铂金,许海鹰,黄松涛,等.超音频脉冲TIG焊电源拓扑及电弧焊适用性[J].北京航空航天大学学报,2009,35(1):61-64.

[15]齐铂金,许海鹰,张 伟.0Cr18Ni9Ti超音频脉冲TIG焊接头组织与性能[J].北京航空航天大学,2009,35(2):132-136.

[16]牛 永.小电流脉冲TIG弧的高频特征[D].天津:天津大学,2010.

[17]Si Bo Yan,Yong Lun Song,Zhang Jun,et al.The High Frequency Pulse Effect and Verification in the Welding Process for High-Strength Aluminum Alloy[J].Applied Mechanics and Materials,2012(130-134):27-31

[18]闫思博,宋永伦,张万春,等.数字控制复合型高频脉冲TIG 焊接系统及其工艺特性[J].焊接学报,2011,32(7):71-74.