基于CFD的压缩空气加热器改进设计

张思平,谢江辉,张德满,李建国

(1.武汉第二船舶设计研究所,湖北 武汉 430064;2.宁波星箭航天机械有限公司,浙江 宁波 315153)

基于CFD的压缩空气加热器改进设计

张思平1,谢江辉1,张德满1,李建国2

(1.武汉第二船舶设计研究所,湖北 武汉 430064;2.宁波星箭航天机械有限公司,浙江 宁波 315153)

高压微热再生吸附式干燥器进行吸附剂再生的工作流程中,提高再生用压缩空气的温度可有效提高再生效率;针对该问题采用传统理论计算方法对错排式加热器参数进行设计,并运用CFD技术对其进行仿真计算,仿真结果与计算结果一致性程度较高。依据仿真计算的加热器内部流场分布情况,分步对加热器内部结构进行了改进,仿真结果表明改进效果良好。

压缩空气;空气加热器;数值仿真;吸附式空气干燥器

0 引言

随着工业化的不断发展,压缩空气作为动力源在机械领域得到广泛使用,一些场合对压缩空气的压力和干燥度提出了更高的要求。对高压空气进行干燥过滤的干燥器,依据吸附剂的再生原理可分为无热再生、微热再生和加热再生吸附式干燥器。高压微热再生吸附式干燥过滤器的工作流程主要分为吸附干燥和再生解析2个过程。因此,解析用压缩空气应从干燥后的高压成品气中减压得到,而在减压过程中,压缩空气温度将骤降,比如当压力从10~40 MPa降至0.5~1.5 MPa时,温度可能从40℃降至0℃以下,明显不利于对吸附剂的解析,所以需要对减压后的压缩空气进行加热。

针对该问题,本文计算了传统压缩空气加热器的相关参数,结合仿真分析软件Fluent对该加热器的内部温度场和流场进行了分析;根据仿真分析结果对该加热器的结构进行了优化,提出了十字折流板结构。

1 压缩空气加热器结构

如图1所示,压缩空气加热器的结构主要由电加热管和加热器箱体组成,不锈钢电加热管内部有电加热丝,空隙部分填装有结晶氧化镁粉末。结晶氧化镁粉末具有良好的导热性和电绝缘性,当高温电阻丝中通有电流时,产生的热通过结晶氧化镁粉末向金属管传递,金属管通过对流和辐射换热对压缩空气进行加热。选用不锈钢管可降低高温下空气的氧化作用。

图1 优化改进后的压缩空气加热器内部结构Fig.1 Structure of compressed air heater after optimizing

2 理论设计与计算

压缩空气在加热器中的对流换热可分为自然对流和强迫对流,强迫对流换热强度要大于自然对流,所以,强迫对流换热对加热器的换热效率提高有着非常重要的作用。

2.1 计算的已知条件

通过对某微热再生吸附式干燥器的分析,高压空气通过减压阀后的温度约等于0℃,干燥塔解析压缩空气的需求为:压力约为0.5 MPa,温度约为100℃,其在标准状况下的流量约为10 m3/h。

2.2 加热器各参数的设计计算

通过确定加热空气所需的总热量、加热的平均温度和传热系数,计算出传统错排结构的加热器中加热管的数量。

2.2.1 加热所需的总热量

经过减压后的压缩空气温度较低,加热后,压缩空气的温度升高,压力也会随之升高,依据能量守恒,工程设计计算中忽略温度引起的压力变化。

整个传热过程是变温传热,加热管壁面与压缩空气进口的温差和出口的温差相差较大,加热管壁表面温度设定为120℃,压缩空气进口温度t1为0℃,出口温度t2为100℃,则其对数平均温差为

式中:Δt1为加热管入口处加热管与压缩空气温差,120℃;Δt2为加热管出口处加热管与压缩空气温差,20℃。

式中:P0为大气压力,0.1013 MPa;q0为标准大气压下的空气流量,10 m3/h;P1为加热管中的压缩空气压力,0.5 MPa;T1为加热管中的压缩空气平均温度,333 K;Mol为空气摩尔重量,28.97 kg/mol;R为气体常数,8314 J/(mol·K)。

所以,0.5 MPa压缩空气在加热管中的流量q1=2 m3/h,密度 ρ=5.23 kg/m3。

加热压缩空气所需的总传热量为

式中:Cp为空气比热,1.003 kJ/(kg·K);T1为入口温度,273 K;T2为出口温度,373 K。

所以,总的传热量Q=0.292 kW。

空气的动力粘度基本不随压力的变化而变化,所以其运动粘度为

2.2.2 加热器的相关参数

假定选用的加热管直径为20 mm,其中的加热管采用错排结构,管间距x1=x2=30 mm,错排数目在16排以上,加热器最窄处的流通面积A为100 mm×30 mm,则其最窄处的压缩空气流速为

所以,压缩空气流速c=0.185 m/s。

压缩空气在加热器中流动时,其掠过管束的雷诺系数为

式中:A为加热管面积,m2;l为加热管长度,0.1 m。

所以,由式(10)和式(11)可得,n=31。

3 加热器内流场数值仿真

使用Fluent软件对传统的错排结构加热器的内部流场和温度场进行了数值仿真计算,并与理论计算结果相对比,二者的结果表现出非常高的一致性。由此,根据仿真结果得出的内部流场的流动特点,对加热器结构进行了改进,改变了加热器中的流道,不仅使加热器的结构更加紧凑,而且也提高了加热效率。

3.1 计算模型及其边界条件

加热器采用了加热管错开排列的结构,加热器一端为压缩空气的进口,另一端为热压缩空气的出口;模型采用了压力求解器的稳态模型,选择了隐式求解格式;选用能量计算方程,湍流模型采用了标准的k-ε模型;仿真模型的入口使用了速度入口边界条件;流场的区域设置为压缩空气,密度修改为0.5 MPa下的实际密度值,其他各项保持原始数值;加热管的壁面温度设置为393 K,壁面与外界不发生热量交换。上述加热器仿真计算模型忽略了由于压缩空气温度升高而引起的压强和密度的变化,同理也忽略了密度和温度的变化引起的导热系数的变化。

3.2 仿真结果及分析

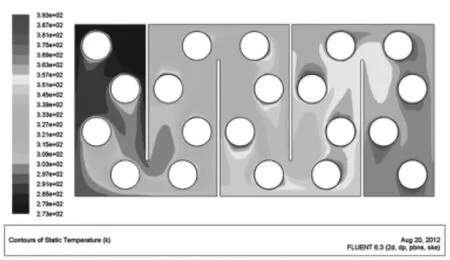

第一种加热器仿真模型结构为传统的加热管错排结构;第二种模型是为了减少加热器长度,设计了折流板,增加了加热器的高度,缩短了长度,通过数值仿真计算,得到了其内部温度场和流场的分布情况,比对传统结构的加热器,加热管数量减少,表明其加热效率得到了提高;第三种结构是在分析了第二种加热器内部流场的基础上,对加热器的折流板进行改进,变换为十字折流板,数值计算发现换热效率进一步得到提高,验证了改进前的设计依据。

3.2.1 传统错排加热结构的仿真结果及分析

在图2中,加热器高度为50 mm,加热管直径为20 mm,加热管按照设计进行错排共计30个加热管,入口处的压缩空气温度约为273 K,经过加热后出口的压缩空气温度达到373 K,理论设计结果和仿真结果一致性程度较高,一定程度上表明了仿真模型建立的正确性。从图3可看到,加热器中间气体流速较高,压缩空气在加热器中的主要流动分布在加热管内侧,而加热管外侧与加热器箱体壁面接触的压缩空气流速较低。

图2 加热器中的压缩空气温度分布图Fig.2 Contour of temperature of compressed air

图3 加热器中的流场矢量图Fig.3 Vector of velocity of compressed air

3.2.2 折流板结构的仿真结果及分析

在图4中,该加热器模型结构的特点是将长管道通过折流板将其缩短,增加了其高度,通过数值仿真,可以看到压缩空气出口的温度约为365 K,但是加热器中的加热管数量为20根,较之传统的错排结构,加热管数量减少了1/3。所以,该加热器结构使加热的效率得到提高。图5中,在加热器内部流场矢量图中黑色箭头所指的地方,皆形成压缩空气滞留区域,该区域压缩空气流速较低,压缩空气的导热系数极低,所以该区域在加热管旁边的形成不利于压缩空气的加热。通过分析可知,改变压缩空气滞留区域的位置使之远离加热管或者加强该区域的空气流动,在一定程度上可以提高加热器的加热效率。

图4 加热器中的压缩空气温度分布图Fig.4 Contour of temperature of compressed air

图5 加热器中的流场矢量图Fig.5 Vector of velocity of compressed air

3.2.3 十字折流板结构的仿真结果及分析

图6是改进后的十字折流板加热器结构模型,其加热管数目为20根,压缩空气入口等各项边界条件保持不变,其压缩空气出口温度达到375 K,比折流板结构的出口温度高出约10℃;从图7加热管内部流场分布图中看出,加热管两旁的流速较高,在一定程度上加强了压缩空气的强迫对流换热效果;压缩空气在十字板附近形成涡流,距离加热管较远,所以通过结构的调整使换热器中的流场结构发生变化,提高加热器的换热效率是可行的。

图6 加热器中的压缩空气温度分布图Fig.6 Contour of temperature of compressed air

图7 加热器中的流场矢量图Fig.7 Vector of velocity of compressed air

4 结语

本文给出了一种压缩空气加热器的设计方法,并通过CFD技术对加热器的内部结构进行了优化,得到如下结论:

1)通过对传统的错排式加热器的计算分析和仿真分析,二者的结果一致性程度较高,表明可以通过仿真计算方法指导加热器的内部结构改进设计。

2)通过对加热器内部流场的仿真分析,发现传统的错排式加热器中间气体流速较高,而两侧流速较低,内部流场单一,强迫对流换热效果较差,从而导致加热效率较低;折流板结构加热器内部存在空气滞留区域,这些区域的存在也不利于加热效率的提高;十字折流板式加热器的加热管四周气体流动较为复杂,其强迫对流效果得到提高,仿真计算结果也表明该型加热器加热效率进一步得到提高。

[1]史美中,王中铮.换热器原理与设计[M].南京:东南大学出版社,2003.

SHI Mei-zhong,WANG Zhong-zheng.Heat exchanger design and theory[M].Nanjing:Southeast University Press,2003.

[2]李申.压缩空气净化原理及设备[M].浙江:浙江大学出版社,2005.

LI Shen.The theory of compressed air purification and machinery[M].Zhejiang:Zhejiang University Press,2005.

[3]PEKSEN M,PETERSR,BLUM L,et al.3D coupled CFD/FEM modeling and experimental validation of a planar type air pre-heater used in SOFG technology[J].International Journal of Heat and Mass Transfer,2011,36:6851 - 6861.

[4]高绪栋.管壳式换热器的数值模拟及优化设计[D].济南:山东大学,2009.

GAO Xu-dong.Numerical simulation and optimization of shell and tube heat exchanger[D].Jinan:Shandong University,2009.

[5]ERYENER D.Thermoeconmic optimization of baffle spacing for shell and tube heat exchangers[J].Energy Conversion and Management,2006,47:1478 -1489.

[6]TANDIROGLU A.Effect of flow geometry parameters on transient heat transfer for turbulent flow in a circular tube with baffle inserts[J].International Journal of Heat and Mass Transfer,2006,49:1559 -1567.

Im provement of structure design on com pressed air heater based on CFD

ZHANG Si-ping1,XIE Jiang-hui1,ZHANG De-man1,LIJian-guo2

(1.Wuhan Second Ship Design and Research Institute,Wuhan 430064,China;2.Ningbo Xingjian Space Machinery Co.Ltd,Ningbo 315153,China)

Under the high pressure air tepid regenerative dryerwork condition,the regenerative low pressure air need to reach a high temperature to improve the performance of regeneration.A traditional compressed air heater was designed for heating the air,and calculated the model of the heater by CFD,the results of simulation are in accordance with the results of theory.By building differentheatermodel,the internal flow field and temperature field are investigated,based on the results promoted the heater,and the results proved the effects.

compressed air;air heater;numerical simulation;air regenerative dryer

TK172

A

1672-7649(2013)03-0078-04

10.3404/j.issn.1672-7649.2013.03.017

2012-10-11;

2012-11-06

张思平(1988-),男,硕士研究生,研究方向为高压空气品质控制技术。