基于ADAMS的微车主减速器振动分析

张晓帆, 饶东杰, 赵金涛

(武汉理工大学 机 电工程学院,湖北 武 汉 430070)

0 引 言

随着汽车工业的迅猛发展和人们生活水平的日益提高,汽车的普及率和拥有率都在逐年攀升,人们对汽车舒适性和平稳性的要求也越来越高,从而促使汽车生产企业对后桥主减速器的减振降噪也提出了更高的要求。后桥主减速器位于汽车传动系统的末端,在汽车行驶中频繁工作,研究其核心传动零件准双曲面齿轮的机械加工性能、安装性能和调试性能,对减少车体的振动和噪音,提高车辆的舒适度有着非常重要的实际意义。

本文研究了准双曲面齿轮的安装中心距对微车主减速器振动的影响,分别对准双曲面主动齿轮按正常、偏置向左0.2mm和偏置向右0.2mm 3种安装方式进行研究。

通过微车主减振动测试系统,对3种安装情况下的齿轮进行振动测试,并利用UG和ADAMS软件分别对3种装配方式进行建模和动力学仿真分析,将仿真结果与实际测试结果进行比较分析,完成理论和试验验证[1-4]。

1 不同装配方式的动力学分析

1.1 选择装配类型

针对准双曲面齿轮主动齿轮3种安装方式,规定偏置向左安装为“正”,偏置向右安装为“负”,如图1所示。

初始条件下主动齿轮转速为1 200r/min,旋转频率为125Hz,啮合频率为160Hz。

图1 齿轮的装配关系图

1.2 三维建模

在对主减速器准双曲面齿轮进行建模的过程中,以主动齿轮按正常装配为例,用UG软件实体建模,同时在UG中将准双曲线齿轮进行装配和干涉检查[2],如图2所示。

图2 主动齿轮正常装配图

1.3 虚拟仿真试验

通过UG和ADAMS/View支持的Parasolid格式,将建立好的模型导入到ADAMS中,如图3所示。

图3 模型导入ADAMS图

1.4 准双曲面齿轮刚体模型的假设

通过对准双曲曲面齿轮的传动特性分析,在准确加工及正确安装条件下,准双曲面齿轮具有重合度高、传动平稳及传动噪声小等特点,然而在实际工况中,齿轮由于受到交变载荷以及时变刚度等影响会出现传动不平稳的情况。此外由于齿轮本身还存在制造误差、安装误差[5]及由齿轮安装误差而导致的齿轮啮合误差,这些都会对准双曲面齿轮传动产生影响,鉴于此,在建立准双曲面刚度模型时,需要做如下假设:

(1)除准双曲面齿轮之外的周围环境都视为大地,即两啮合齿轮均固连在大地上。

(2)主减速器两准双曲面齿轮均被视为刚体,弹性形变忽略不计。

(3)因温度升高而导致的齿轮及其上所加载荷的热应力和热应变不做考虑。

(4)装配被认为是理想装配,没有间隙,同时准双曲面齿轮的制造误差也忽略不计。

导入ADAMS成功后,添加完成运动副及相应的约束后,可以对准双曲面齿轮的运动情况作动力学仿真分析,主要分析其工作情况下的时域图和频域图,对频域图与实际测量的频域细化谱图做比较分析。

1.5 啮合力的时域与频域关系

图4所示是准双曲面主被动齿轮按照正常装配下的啮合力仿真时域图。

图4 正常装配下的啮合力时域图

由图4可知,在驱动电机刚启动时会产生较大的冲击,在0~0.2s内,主被动齿轮啮合力会产生较大的波动,在0.2~0.4s内,主被动齿轮啮合力的波动趋于平稳,齿轮啮合力围绕在某一稳定值呈现出类似于正弦函数的波动曲线,正弦波动曲线的中心值便是被动齿轮所承受的载荷,信号的最大峰值为8 850N。

对齿轮啮合仿真时域图进行FFT变换,得到啮合仿真频域图,如图5所示。由图5可知,齿轮啮合力随频率的增长大体上是一个逐渐衰减的过程,啮合力曲线逐渐趋于平缓,最终趋于0,同时在159、318、480Hz等处,啮合力曲线会有波峰出现,而与之对应,出现波峰的这些频率分别为主被动齿轮啮合的单倍频率、2倍频率、3倍频率等,其中最大啮合力500N处所对应的频率为159Hz,该频率正是齿轮啮合的单倍频率。主被动齿轮在正常装配下啮合传动时,这些啮合频率产生的主减振动是一直存在的,但该振动是在人们可承受范围内,不会对乘车舒适性造成影响。

图5 正常装配下的啮合力频率图

1.6 不同装配方式下的动力学分析

动力学仿真得到主动齿轮偏置向左和偏置向右0.2mm安装下啮合力的频域图,分别如图6和图7所示。

经过对比分析,在所有的3种装配方式下,啮合力时域图(频率-啮合力)的曲线形状变化相似,都是在159Hz左右时出现最大波峰,分别为500、850、750N,其中正常装配下的峰值最小,偏置向左0.2mm装配下的峰值最大,偏置向右0.2mm装配下的峰值居中。

图6 偏置向左装配下的啮合力频率图

图7 偏置向右装配下的啮合力频率图

通过对比不同装配情况下的啮合力的频域图,可知微车主减速器在工作中,尤其是准双曲面齿轮在啮合传动时,产生的振动来源主要是由齿轮啮合的单倍频率、2倍频率、3倍频率等引起,微车运行中,这些频率都是始终存在的,但通过减小振动幅值可以对微车主减进行减振降噪。同时,该3种装配方式下的仿真分析结果也表明在其他条件一致的情况下,主被动齿轮的安装中心距对主减速器的振动有直接的影响。

2 测试系统的构成及振动分析

2.1 测试系统试验台架的构成

测试系统试验台架主要由电动机、轴承支座、加紧套、联轴器、液压缸、后桥及通用夹具体等构成,其结构如图8所示。

图8 测试试验台架结构图

2.2 试验测试数据与分析

(1)准双曲面主动齿轮正常装配下的振动测试。试验情况下,微车主减速器准双曲面主动齿轮正常装配下的振动细化频率谱如图9所示。由图9可知,该装配条件下,齿轮传动平稳,无显著载荷冲击,基本上无明显大的振动峰值,80Hz左右有稍微大的振动峰值出现,该频率恰好是主被动齿轮啮合频率的1/2倍频率,该振动峰值也是属于微车运行的正常振动,对乘车舒适性不会产生影响。

图9 正常装配下齿轮振动频率细化谱

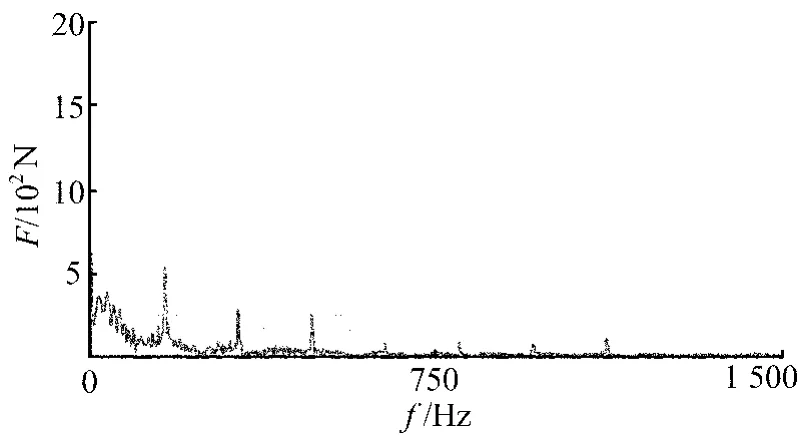

(2)准双曲面主动齿轮按偏置向左0.2mm装配下的振动测试。经试验分析,微车主减速器准双曲面主动齿轮按偏置向左0.2mm装配下的振动频率细化谱如图10所示。由图10可知,该曲线有明显的振动峰值,在80Hz左右出现最大的振动峰值,该峰值会导致微车振动加剧,超出人们可承受范围,影响乘车舒适性。

图10 偏置向左0.2mm装配下的振动频率细化谱

(3)准双曲面主动齿轮按偏置向右0.2mm装配下的振动测试。经试验分析,微车主减速器准双曲面主动齿轮按偏置向右0.2mm装配下的振动频率细化谱如图11所示,由图11可知,该曲线在80Hz左右出现最大振动峰值,该峰值同样会导致微车振动超出人们的可接受范围,影响乘车的舒适性。

图11 偏置向右0.2mm装配下的振动频率细化谱

比较分析以上3种装配方式下的试验结果,可知准双曲面齿轮正常装配下的振动峰值远远小于偏置向左和偏置向右装配下的振动峰值,进一步说明了主被动齿轮安装中心距对微车主减速器振动有着显著的影响。

3 动力学仿真与试验台测试结果比较

(1)对比分析图5与图9的频域。在图5中,啮合力振动峰值分别出现在主减速器主被动齿轮的啮合频率、2倍频率、3倍频率等处,而在图9中,啮合力振动峰值却出现在主减速器主被动齿轮的1/2啮合频率处。

导致这种差异产生的原因,可能是在用ADAMS对准双曲面齿轮进行动力学模拟分析的过程中,没有考虑到实际工况中会出现的诸如半轴、差速器、桥壳固有频率等对齿轮啮合传动的影响,但两者分析结果所反映的微车主减速器振动的总趋势是一致的。微车主被动齿轮按正常安装情况下出现的上述振动是始终存在的,基本上不会对乘车舒适性造成影响[4-9]。

(2)对比分析图6与图10的频域。从2图中可以发现,排除诸如半轴、差速器、桥壳固有频率等干扰,微车主减速器在啮合频率的倍率下都会出现显著振动,严重影响乘车的舒适性。

(3)对比分析图7与图11的频域。从2图中可以发现,排除诸如半轴、差速器、桥壳固有频率等干扰,微车主减速器在啮合频率的倍率下都会出现显著振动,虽然该装配条件下的振动峰值小于偏置向左的情况,但还是超出了人们的承受范围。

因此,排除一些诸如差速器、后桥半轴、桥壳固有频率等因素的干扰,利用ADAMS软件对主被动齿轮进行啮合仿真分析,与实际试验测试结果反映的微车主减速器振动趋势是一致的。

4 结 论

(1)通过UG软件对准双曲面主被动齿轮进行三维建模。

(2)通过ADAMS软件对3种安装方式下的准双曲面主被动齿轮进行了动力学仿真,仿真结果表明,正常装配下,微车主减振动最小,偏置向左安装振动最大,偏置向右振动居中。

(3)开发微车后桥检测试验台,在3种安装方式下对微车主减速器进行试验,采集试验数据,得出了与动力学仿真相同的结果。

(4)比较动力学仿真结果和实际工况下的试验结果,虽然两者之间略有差别,但结论大体一致,准双曲面主被动齿轮的安装中心距对微车主减速器振动有直接影响。研究结果为改进微车的振动和噪声性能提供了理论依据。

[1] Cao Xuemei,Fang Zongde,Xu Hao,et al.Design of pinion machine tool-settings for spiral bevel gears by controlling contact path and transmission errors[J].Chinese Journal of Aeronautics,2008,21(2):179-186.

[2] 胡 磊.汽车主减速器螺旋锥齿轮参数化建模与有限元分析[D].武汉:武汉理工大学,2008.

[3] Falah B,Gosselin C,Cloutier L.Experimental and numerical investigation of the meshing cycle and contact ratio in spiral bevel gears[J].Mechanism and Machine Theory,1998,33(1/2):21-37.

[4] 姚 娟.基于虚拟样机技术的减速器动力学仿真研究[D].武汉:武汉理工大学,2008.

[5] Wang Xiushan,Yang Jianguo,Wu Hao.Building research on virtual prototype of gear speed reducer based on Pro/E,ADAMS and ANSYS[J].Journal of Shanghai Jiaotong University,2007,41(1):1-4.

[6] Changzhi J,Zhonghua D,Xinggui W,et al.Research on dynamic simulation of field machinery based on ADAMS[C]//Proceedings of the International Symposium on Test and Measurement,Vol 2,2001:1095-1098.

[7] 程 林,谢 峰.一种基于振动的汽车主减总成在线故障诊断系统[J].合肥工业大学学报:自然科学版,2011,34(8):1138-1141.

[8] Hou Chi,Wan Xiaopeng,Zhao Meiying.Simulation analysis technique of truck-like landing gear based on ADAMS[J].Journal of System Simulation,2007,19(4):909-913.

[9] Huang Changhua,Wang Jijun,Wang Rencheng.Experimental investigation on running performance of hypoid gears[J].Journal of Tsinghua University,1998,38(10):23-26.

- 合肥工业大学学报(自然科学版)的其它文章

- 基于反应式的移动机器人避障研究与实现