选择性催化还原脱硝催化剂的失活、失效预防、再生和回收利用研究进展

王宝冬,汪国高,刘 斌,程继红,刘长坤,何发泉,孙 琦

(北京低碳清洁能源研究所,北京102209)

氮氧化物 (NOx)是大气环境的主要污染物之一,是形成酸雨和光化学烟雾的主要物质,给全球范围的生态环境和人类生活带来了严重的危害[1]。20世纪四五十年代著名的洛杉矶光化学烟雾和伦敦烟雾事件的重要元凶之一便是氮氧化物。近年来,随着经济的快速发展,我国氮氧化物的排放量持续增加,2011年全国氮氧化物的排放量为2413万吨,相比2010年增长了7.2%。2012年氮氧化物的排放量仍有一定幅度的增长,不仅未达到减排的目标且严重增排,未来减排形势不容乐观[2]。最近以来,北京乃至华北中东部地区出现严重的雾霾天气,空气中可吸入颗粒 (PM2.5)及危险化学物质的量达到重度污染级别,给国民经济和人民的身体健康带来了恶劣的影响。而氮氧化物是造成空气中PM2.5大幅增加的罪魁祸首之一。燃煤电厂是氮氧化物的排放的主要来源,占总排放量的70%左右,而我国富煤少气的能源结构决定了燃煤电厂无可取代的地位且未来燃煤机组装机容量还将进一步增长,因此,燃煤电厂的氮氧化物的减排要求格外急迫。

2011年9月环保部对氮氧化物排放量提出了严格的要求,公布了新修订的 《火电厂大气污染物排放标准》,即从2012年1月1日起,新建火电机组氮氧化物的排放量要达到100 mg/m3,从2014年7月1日起,除特殊机组排放量要求达到200 mg/m3外,其余也均要求达到100 mg/m3。选择性催化还原(selective catalytic reduction,SCR)是炉外控制氮氧化物的排放最有效的方法,广为各国电厂采用[3-5]。其原理为在催化剂的作用下,用还原剂 (常用NH3和尿素等)选择性将氮氧化物还原为氮气。催化剂是整个SCR脱硝系统的核心,其性能的好坏直接关系到了整体脱硝效率的高低。目前广泛应用于燃煤电厂的SCR脱硝催化剂是V2O5-WO3/TiO2体系。该催化剂成本通常占脱硝装置总投资的20%30%[6]。脱硝装置运营的成本除了消耗氨的费用外,主要来源于失活导致的催化剂更换。通常催化剂每20000 h左右就得更换1次[7]。一般情况下,1MW机组需要脱硝催化剂0.60.8 m3。截止到2012年,我国火电装机容量达8亿千瓦,所需SCR催化剂总量约为60万立方米。如果按3年寿命推算,每年催化剂更换量将达到20万立方米。以2012年市场价格3.5万元每立方米计,每年催化剂市场容量将达70亿元。因此,研究SCR催化剂的失活机理,探索针对性的预防失活,发展相应的失活催化剂再生工艺,回收完全失效催化剂中的有效成分并将其资源化,对于降低脱硝系统的运行成本,缓解废弃催化剂的环境危害等具有重要意义。本文将从这些方面总结相关的研究进展并对整个行业发展做一个评述与预测。

1 SCR脱硝反应概述

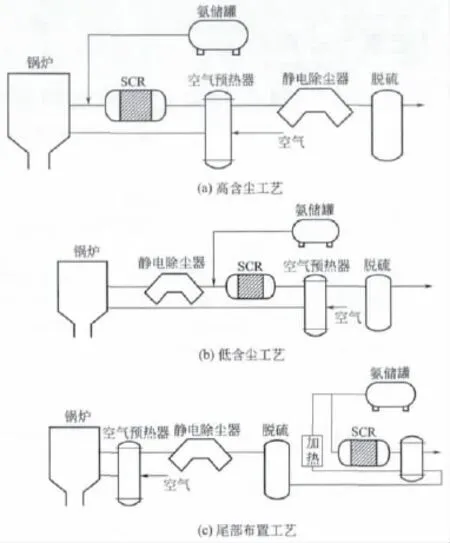

根据SCR催化剂和反应器的布置位置不同,SCR脱硝技术可以划分为3种工艺:高含尘工艺、低含尘工艺和尾部布置工艺 (图1)。高含尘工艺的SCR催化剂和反应器布置在锅炉省煤器后空气预热器前 (除尘器之前),该部分烟气温度在300400℃左右,催化剂在此温度下有足够的活性,烟气不需加热即可获得较好NOx脱除效果。目前燃煤电厂SCR工艺主要采用高含尘工艺。

低含尘工艺的SCR催化剂和反应器布置在高温除尘器与空气预热器之间 (除尘器后),该布置可防止烟气中飞灰对催化剂的污染及对反应器的磨损和堵塞,但是一般电除尘在300400℃高温下难以正常运行,可靠性不高,一般不采用。

尾部布置工艺的SCR催化剂和反应器布置在FGD(湿式尾气脱硫)系统之后,催化剂不受飞灰和三氧化硫等有害物质的影响。但由于烟气温度较低,一般要将烟气温度加热到催化剂所需活化温度,增加了运行成本。

图1 燃煤电厂尾气处理工艺流程

1.1 脱硝反应

采用NH3作为还原剂进行SCR脱硝反应涉及的反应主要有式 (1)式 (4)。

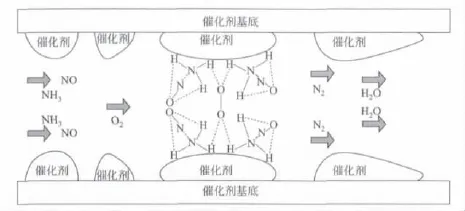

SCR烟气脱硝催化反应共分4步进行 (图2)。第一步,烟气中的氨气扩散到催化剂的活性位上,被催化剂吸附。第二步,烟气中的NO与吸附了氨的催化剂发生反应。第三步,N2和H2O从催化剂上脱附。第四步,烟气中O2扩散到催化剂活性位上,置换出氢,使催化剂复原[8]。

1.2 钒钛基催化剂

金属氧化物催化剂是目前研究较多的脱硝催化剂体系。其活性组分主要有V2O5、WO3、Fe2O3、CuO、CrOx、MnOx、MoO3和NiO等金属氧化物或其混合物,其中V2O5、Fe2O3和MnOx的催化脱硝活性较高。催化剂的载体主要有TiO2、Al2O3、SiO2、 Zr O2活性炭和分子筛等。目前技术比较成熟,应用最广泛的是以锐钛型TiO2为载体,V2O5为主要活性成分,MoO3或WO3为助剂的钒钛基催化剂。锐钛型TiO2具有较好抗硫中毒能力,硫酸盐在TiO2表面的稳定性比在其它氧化物表面弱很多。V2O5具有很高的SCR脱硝催化活性,抗硫中毒能力很强,是电厂脱硝催化剂的主要活性成分。研究发现,V2O5的活性和选择性与载体的性质关系较大。Bauerle[9],In-slk Nam[10]和Inomata[11]等对Al2O3,SiO2和TiO2做载体负载V2O5的催化剂进行氨法SCR还原NO实验。结果表明,TiO2负载的催化剂的反应选择性很好,产物只有N2,而SiO2负载的催化剂则生成较多的N2O,Al2O3负载的催化剂则活性较低。实际工业烟气中含有较多的SO2,Al2O3不耐硫中毒。V2O5能在锐钛型TiO2上较为均匀的分散,从而使得催化剂具有更多的活性位。

图2 脱硝反应过程示意图

2 催化剂的失活机理

燃煤电厂用脱硝催化剂在长期运行过程中会出现不断的失活。失活的主要原因包括:飞灰颗粒覆盖在催化剂的表面或造成催化剂孔道堵塞;飞灰中携带的碱金属、碱土金属、磷、砷和汞等导致的催化剂化学中毒;在高温和高速烟气的冲击下,催化剂发生热烧结和物理磨损与活性组分流失。尽管SCR催化剂的失活机理较为复杂且随着催化剂运行环境不同而不同,但通过研究各种不同失活机理,并找到相应的失活预防措施和催化剂的再生技术无疑对燃煤电厂脱硝尤为重要。

2.1 表面覆盖与催化剂孔道堵塞

烟气中存在大量各种不同大小颗粒的飞灰,这些飞灰有的随着气流聚集在催化剂的表面,直接覆盖了催化剂的有效活性表面;有的飞灰颗粒搭桥形成大的颗粒造成催化剂的宏观孔堵塞[13];还有不少细微的飞灰颗粒可能进入催化剂的孔道中,导致孔道堵塞,致使NH3和NO无法扩散到催化剂内部孔道中发生反应。

烟气中的SO2可以被催化氧化为SO,SO3可与飞灰中的CaO反应生成CaSO4颗粒[15]。在很多情况下,CaSO4颗粒容易将催化剂中的微孔堵死[13],降低催化剂的有效比表面。SO3还可以与喷入的NH3反应生成(NH4)2SO4或NH4HSO4,这些硫酸铵盐极易粘附在催化剂的表面,阻碍表面催化反应的进行。

2.2 碱金属与碱土金属中毒

碱金属元素被认为是对催化剂中毒危害最大的一大类元素,不仅包含碱金属氧化物,还有碱金属的硫酸盐和氯化物等[16]。在烟气中 (特别是生物质燃料电厂),一般K元素的含量较高,K元素造成的催化剂失活也就尤为显著[17]。K可与催化剂表面的V—OH酸位点发生反应,生成V—OK,减少催化剂表面的B酸位的数量,导致催化剂的NH3吸附能力下降,造成催化剂的化学中毒[18]。

如前所述,碱土金属氧化物 (如CaO)在催化剂的孔道中与SO3发生反应生成稳定的CaSO4可造成催化剂的的孔道堵塞,这是碱土金属毒害SCR脱硝催化剂最为常见的方式。此外,与碱金属类似,碱土金属也可与催化剂表面的B酸位相互作用导致催化剂化学中毒,但受其碱性较弱限制,其毒害影响较小[19]。

2.3 磷、砷和汞中毒

Kamata等[20]研究发现SCR催化剂的活性与P2O5的负载量成反比,随着P2O5量的增加,催化剂的活性缓慢下降。表征结果显示,负载P2O5后的催化剂的比表面积有所减小,且P取代了V—OH和W—OH。

大多数煤种中均有砷的存在,煤燃烧的烟气中,砷一般以As2O3的形态存在,在有些温度区间也会有As3O5和As4O6生成[21]。Pritchard等[22]通过研究得出了As2O3会与催化剂的活性位点的V—O键发生络合而造成中毒。Hans等[23]通过SEM表征显示As2O3主要堵塞了催化剂的中孔而导致失活。

2.4 催化剂活性组分流失与磨损

催化剂活性组分V2O5在高温下容易挥发,导致活性中心减少,引起催化剂反应性能下降。催化剂在使用过程中,遇到积灰严重的场合,通常用水来冲洗催化剂床层,以降低系统压降。然而钒的氧化物会溶解于水,进而导致部分活性组分的流失。

催化剂磨损是烟气中飞灰与催化剂碰撞引起的,其磨损程度与烟气流速、飞灰含量、反应器流场分布和催化剂本身的强度等有关。催化剂磨损的主要部位是其迎灰面的端部。磨损对蜂窝式和波纹板式催化剂影响较大,严重时可观察到催化剂整体结构的坍塌,因此在催化剂制备过程中必需对其迎灰面端部进行硬化处理。板式催化剂的端部被磨损后,不锈钢基底暴露在迎灰面,可阻止烟气的的进一步磨损。

在高飞灰条件下,催化剂的内表面也会出现一定程度的磨损,引起活性组分的流失,导致催化剂活性降低。催化剂内表面的磨损程度与催化剂本身的制备方法有很大关系。通常一体成型的催化剂结构比采用表面涂覆制备的催化剂更有利于提高催化剂的抗磨性能[24]。

2.5 催化剂高温热烧结

受催化剂活性温度窗口限制,目前工业上使用的钒钛基催化剂需要在较高温度下运行。在脱硝反应器入口,烟气的温度一般都超过400℃,当锅炉运转出现波动时,脱硝反应器内的温度极有可能大幅上升。因此,烧结是大多数电厂SCR脱硝催化剂失活的重要原因之一。催化剂的烧结是一个不可逆的过程,它导致活性成分V2O5的颗粒长大,载体TiO2的孔道数量和比表面变小,直接减少了催化反应活性位的数量。商雪松等[25]XRD结果表明,SCR催化剂的锐钛型的载体TiO2在高温下转变成金红石型的晶体结构,从而失去催化活性。

3 催化剂的失活预防措施

针对上述各种可能造成SCR催化剂失效的机理,学者提出了不少相应的失活预防措施,旨在延长催化剂使用寿命,降低电厂脱硝运行成本。

3.1 预除尘

烟气中大量存在的飞灰粉尘是SCR催化剂失活的主要原因之一。因此,在诸多催化剂失活预防措施中,烟气的预除尘应该是最为有效的方法。然而,烟气经过预除尘处理后,其温度容易发生大幅的下降,将难以满足催化剂反应温度的要求。因此,SCR反应器前要求高效快速简易的除尘,必须确保进入SCR反应器的烟气温度达到要求。

美国专利US20110048234[26]公开了一套用于SCR反应器前预除尘和降低烟气流速的装置,用于防止催化剂为大颗粒飞灰阻塞或填塞。该装置包括大颗粒飞灰过滤,多级烟气导流和旋转阀。

美国专利US20110194986[27]提出了用于除去SCR反应器入口烟气中的粉末颗粒的方法。该方法为烟气进入SCR反应器前先通过若干弯管气室、整流器和活性催化剂层,以此捕集烟气中的粉末颗粒,防止其污染SCR催化剂,还能起到分布气流的作用。

3.2 预除碱金属、磷、汞和砷等毒物

美国专利US20100273643[28]和US20120100052[29]公开在燃煤锅炉中或烟气进入SCR反应器之前加装一些含高岭土的化合物或混合物以除去烟气中钾和钠等碱金属元素,加装含铁卤化物与烟气中的磷化物、汞单质或化合物反应以除去磷和汞。通过增加这些用以净化烟气的设施。这些设施中的高岭土类化合物或含铁的卤化物等能与烟气中的碱金属元素、磷、汞等有毒物质发生反应生成稳定的物质,使得进入SCR反应器的烟气中有毒组分含量大大降低,从而有效的延长了SCR催化剂的使用寿命。

在燃烧各阶段,采用一系列方法减少烟气中的砷含量可预防砷对催化剂的中毒作用[30]。如燃烧前,减少原煤中的砷含量[31];燃烧过程中,向炉内喷钙抑制气态砷的形成[32]等,为现阶段去除砷对催化剂影响的主要方法。此外,从催化剂角度分析,也可以通过改善催化剂的物理特性和化学特性两方面来避免催化剂砷中毒。Parvulescu等[33]的研究表明,以V9Mo6O40作为前体制得TiO2-V2O5-MoO3催化剂具有较强的抗砷中毒能力。相比于相同V和Mo负载量的催化剂,这种催化剂对砷化物的吸收容量明显增加,同时催化剂活性组分分布的改变及催化剂制备过程中新物质的生成改变了催化剂的表面张力,从而使得催化剂抗砷中毒的性能增强。

3.3 其它措施

合理设计脱硝反应器的流场,避免反应器局部出现不正常流场分布,尽量降低烟气中的飞灰含量以及增加催化剂整体强度特别是受飞灰吹扫较为强烈的边缘部分的机械强度都是有效增强催化剂耐磨损性能的手段。针对烟气温度过高,可以在锅炉出口设置分流旁路,以避免催化剂直接暴露于高温下发生严重烧结失活。

4 失活催化剂再生

对于已失效的催化剂,不少学者做了很多研究工作,发展了许多具有针对性的再生技术。主要的再生技术包括清洗除尘,加热处理,酸或碱处理和补充活性成分等。

4.1 清洗除尘

清洗催化剂表面和孔道中沉积的粉尘,CaSO4等是SCR催化剂再生的最为基础,也最简单有效的方法。一般可以通过压缩空气冲刷、去离子水冲洗等实现。必要的还可以使用超声等辅助措施。水冲洗不仅可以去除催化剂表面的浮尘,还可以溶解不少催化剂上附着的可溶性物质,如碱金属氧化物,硫酸铵类物质等。实验表明,仅用冲洗就能使失活催化剂活性大幅上升[34]。吴凡等[35]对国华太仓电厂的SCR脱硝失活催化剂分析发现CaSO4和SiO2等杂质的堵塞是其失活的主要原因,经过超声清洗等步骤后,催化剂的活性由NO转化率40.7%上升至94.1%。

4.2 热再生

热再生方法一般指的是在一定的气氛下,将失活催化剂置于一定温度下热处理或以一定温度速率升温并保持处理一定时间。文献中大多采用SO2酸化热再生[36]或热还原再生[37]。SO2酸化热再生可以提高催化剂表面的酸性位点,而热还原再生则可以去除催化剂表面的一些氧化性毒物,恢复催化剂的最初状态。Zheng等[38]用SO2酸化热处理钾中毒的SCR催化剂后,发现催化剂的脱硝效率提高到中毒前的50%72%。

4.3 酸碱处理

酸液处理常用于催化剂的金属氧化物中毒后再生,采用溶液的酸性处理可以将催化剂表面及孔道内物理化学附着的碱性毒物溶解去除[39-40]。碱液处理则一般用于催化剂的磷、砷等物质中毒处理[41]。通常的做法是将催化剂先用碱液处理除去磷、砷等毒物;然后采用去离子水清洗残留的碱液并接着进行酸处理,除去碱金属毒物并恢复催化剂的表面酸性位点;最后,用去离子水将催化剂洗涤至接近中性并干燥。

Foerster[42]的研究还表明酸液处理钒钛基催化剂还能去除催化剂上附着的Fe2O3,能够有效抑制在催化剂表面上SO2成SO3的转化。

4.4 补充活性成分

催化剂的失活常常也伴随着活性组分的流失,因此,需要对失活催化剂补充相应的组分。V2O5在高温下较易挥发,是再生催化剂最为迫切要求补充的组分。钨钼等助剂,由于部分为飞灰冲蚀、磨耗,也需进行补充。

黄锐等[43]采用含VOSO4和偏钨酸铵的活性补充液浸泡的方法,用来补充再生催化剂中的钒和钨,再生后催化剂的活性较高。

针对不同失效催化剂的特点,综合考察催化剂性能恢复效果、对催化剂结构的影响程度以及再生难易程度等因素,确定综合使用水洗再生、热再生、热还原再生、酸液处理和碱液处理等各种方法。与此同时,也要考虑再生手段对催化剂可能带来的破坏作用。例如,催化剂的有效成分钒的溶解流失以及酸化再生之后催化剂的机械强度的降低。在各种再生方法中,采用水洗和热再生相对简便但再生效果较差,采用酸液洗涤会造成催化剂机械强度降低。催化剂再生是一项困难大且技术含量高的工作,既要保证恢复催化剂化学活性,避免催化剂物理性能降低,又要保证成本降低。

不同国家和地区的煤品质不同,燃煤发电使用的锅炉类型、燃烧方式也不一样,导致产生的烟气中有害成分也各不相同,这导致SCR催化剂在使用过程中不同的失活机理。为了最大程度的延长催化剂的使用寿命,应该因地制异,根据不同的烟气特点制定相应的催化剂失活预防和再生方案。表1总结了不同失活条件下的催化剂失活预防和再生方案。

表1 不同失活条件下的催化剂失活预防和再生方案

5 失效催化剂回收资源化

失效SCR催化剂经过反复多次再生循环利用后,其各方面物理化学性质发生较大的改变,再生成本逐渐升高且寿命变短。这时,该催化剂便不适宜再生利用,而应对其进行回收处理。随着SCR工艺的广泛应用,废催化剂将会越来越多。有效回收废催化剂的有用金属元素,将其资源化利用、变废为宝必定是SCR催化剂循环利用的发展方向。

干法回收是指选择合适的助熔剂和还原剂,使金属组分经还原熔融后以金属或合金的形式回收。如将废钒催化剂直接进行高温活化,焙烧,然后采用碳酸氢钠和氯酸钾溶液浸出并氧化,接着过滤、浓缩浸出液,再加入氯化铵得到偏钒酸铵沉淀,干燥、煅烧得到五氧化二钒[44]。

湿法回收指的是利用酸、碱及其它溶剂,借助还原、水解及络合等反应的化学作用,对废旧脱硝催化剂中的金属进行提取和分离。可以综合利用萃取法、反萃取法、沉淀法和离子交换法等对浸液中不同组分分离和提纯。

使用后SCR催化剂其钒元素主要以V2O5和VOSO4的形式存在,后者所占比例接近一半 (取决于催化剂在反应器中的位置和使用时间的长短)。VOSO4可溶于水,V2O5难溶于水,但易溶于强酸强碱。因此,从废催化剂中提取钒元素的关键步骤就是钒的浸出[45]。用盐酸或硫酸溶液升温浸出,同时加入氧化剂氯酸钾氧化四价钒为五价钒,V2O5的浸出率可达95%98%。由于V2O5为两性氧化物,因此也可以采取碱液加以浸出回收。用NaOH或碳酸钠溶液在90℃下浸出,溶液过滤后调整p H值1.61.8,煮沸得到V2O5沉淀。

干湿结合法则是同时使用上述干法和湿法回收。由于脱硝催化剂含有多种组分,采用干湿结合法,有利于对催化剂中不同组分进行有效分离回收。

不分离法则是针对具有相似性质的元素,统一回收不再分离。由于镧系收缩效应的影响,使得同一族的金属元素钨 (W)、钼 (Mo)的原子半径、化学价态、在水溶液中化学性质都及其相近,从而造成分离的困难。研究WO3和进行MoO3合并回收,以降低分离能耗。

总之,废旧催化剂的回收需要根据催化剂的组成、含量、种类以及回收物的价值、性能、收率、二次污染等因素加以综合选择决定。通常对不同种类脱硝催化剂有价金属的种类、含量及物相构成的进行分析后决定采用哪种脱硝催化剂回收工艺路线。

6 结 语

随着针对氮氧化物排放的环保政策日趋严格,燃煤电厂的脱硝设施建设也正加快步伐。作为脱硝设施的主体部分和消耗品,脱硝催化剂不仅占据了很大一块的投资额,还将不断再生和更新。因此,预计在未来若干年内SCR催化剂失活预防、失活催化剂的再生和回收再利用等技术将受到越来越多的关注。而解决烟气脱硝催化剂失效、失效催化剂再生和废旧催化剂回收的问题关键是针对烟气脱硝催化剂的失效,在化学、化工、机械交叉学科开展机理研究;根据不同的失效机理制定催化剂再生方法和再生技术的优化集成;建立废旧催化剂中有价金属氧化物的回收方法;同时开展催化剂性能检测与评估方法的研究,最终形成一套科学的催化剂管理系统(SCR catalyst management),如图3。

图3 SCR催化剂管理系统

[1]Hermine Nalbandian.NOxControl for Coal-fired Plant[M].IEA Clean Coal Center,2009.

[2] 中华人民共和国环境保护部.主要污染物减排工作简报[R].2011,10.

[3]环境保护部,国家质量监督检验检疫总局.GB13223—2011,火电厂大气污染物排放标准[S].北京:中国环境出版社,2011.

[4]Bosch H,Janssen F.Formation and control of nitrogen oxides[J].Catalysis Today,1988,2(4):369-374.

[5]Liang Z Y,Ma X Q,Lin H,et al.The energy consumption and environmental impacts of SCR technology in China[J].Applied Energy,2011,88:1120-1129.

[6] 王琦,王树荣,闫志勇,等.燃煤电厂SCR脱硝技术催化剂的特性及进展[J].电站系统工程,2005,21(3):4-6.

[7]Joshua R S,Christopher J Z,Bruce C F,et al.SCR deactivation in a full-scale coal-fired utility boilter[J].Fuel,2008,87(7):1341-1347.

[8]Inovaa I,Ciardellia C,et al.NH3-NO/NO2chemistry over V-based catalysts and its role in the mechanism of the fast SCR reaction[J].Catalysis Today,2006,114:3-12.

[9]Bauerle G L,Wu S C,Nobe K.Parametric and durability study of NOxreduction with NH3on V2O5catalysts[J].Ind.Chem.Prod.Res.Dev.,1978,17(2):117-122.

[10]Nam I,Eldrige J W,Kittrell J R.Deactivation of a vanidiaalumina catalyst for NO reduction by NH3[J].Ind.Eng.Chem.Prod.Res.Dev.,1986,25(2):192-197.

[11]Mokoto Inomata,Akira Miyamoto,Toshiaki U,et al.Activities of V2O5/TiO2and V2O5/Al2O3catalysts for the reduction of NO and NH3in the presence of O2[J].Ind.Eng.Chem.Prod.Res.Dev.,1982,21(3):424-428.

[12]李峰.以纳米TiO2为载体的燃煤烟气脱硝SCR催化剂的研究[D].南京:东南大学,2006.

[13] 曹志勇,秦逸轩,陈聪.SCR烟气脱硝催化剂失活机理综述[J].浙江电力,2010,12:35-38.

[14]吴宁,宋蔷,李水清,等.SCR烟气脱硝过程中SO2和SO3的测量[J].煤炭转化,2006,29(2):84-87.

[15]Crocker C R,Benson S A,Laumb J D.SCR catalyst blinding due to sodium and calcium sulfate formation[J].Fuel Chem.,2004,49(1):169-173.

[16]Lisi L,Lasorella G,Malloggi S et al.Single and combined deactivating effect of alkali metals and HCl on commercial SCR catalysts[J].Applied Catalysis B:Environ.,2004,50(4):251-258.

[17]Zheng Y,Jensen A D,Johnson J E et al.Deactivation of V2O5-WO3/TiO2SCR catalyst at biomass fired power plants:elucidation of mechanisms by lab and pilot-scale experiments[J].Applied Catalysis B:Environmental,2008,83(34):186-194.

[18]Zheng Y,Jensen A D,Johnson J E et al.Deactivation of V2O5-WO3/TiO2SCR catalyst at a biomass-fired combined heat and power plant[J].Applied Catalysis B:Environmental,2005,60(34):253-264.

[19]Nicosia D,Czekaj I,Krocher O.Chemical deactivation of V2O5-WO3/TiO2SCR catalysts by additives and impurities from fuels,Lubrication oils and urea solution(PartⅡ):Characterization study of the effect of alkali and alkaline earth metals[J].Applied Catalysis B:Environmental,2008,77:228-236.

[20]Kamata H,Takahashi K,Odenbrand CUI.The role of K2O in the selective reduction of NO with NH3over a V2O5-WO3/TiO2commecial selective catalytic reduction catalyst[J].Journal of Molecular Catalysis A:Chemical,1999,139:189-198.

[21]Senior C L,Lignell D O,Sarofima A F et al.Modeling arsenic partitioning in coal-fired power plants[J].Combustion and Flame,2006,147:209-221.

[22]Pritchard S,Kaneko S,Suyama K,et al.Optimizing SCR catalyst design and performance for coal-fired boilers[R]//Joint symposium stationary combustion NOxcontrol,1995:16-19.

[23]Hans J H,Nan Y T,Cui J H.Application of SCR denitrification technology onto coal-fired boilers in China[J].Thermal Power,2007,8:13-18.

[24]西安热工研究院.火电厂SCR烟气脱硝技术[M].北京:中国电力出版社,2013.

[25] 商雪松,陈进生,赵金平,等.SCR脱硝催化剂失活及其原因研究[J].燃料化学学报,2011,39(6):465-470.

[26]Steven P Iannacchione.System and method for protection of SCR catalyst:US,20110048234[P].2011-03-03.

[27]Joseph Edward Cichanowicz,Lawrence Muzio.Selective catalytic reduction(SCR)reactor assembly to remove fine paticles from poisoning or interfering with SCR catalyst activity in biomass fuel application:US,20110194986[P].2011-08-11.

[28]Mandar R Gaddil,BehroozGhorishi S,Donald P.Tonn.System and method for protection of SCR catalyst and control of multiple emissions:US,20100273643[P].2010-10-28.

[29]Mandar R Gaddil,Behrooz Ghorishi S,Bryan J Jankura.System and method for protection of SCR catalyst and control of multiple emissions:US,20120100052[P].2012-04-26.

[30] 张烨,徐晓亮,缪明烽.SCR脱硝催化剂失活机理研究进展[J].能源环境保护,2011,25(4):14-18.

[31] 孙克勤,钟秦,于爱华.SCR催化剂的砷中毒研究[J].中国环保产业,2008,14(1):40-42.

[32] 沈伯熊,施建伟,杨婷婷,等.选择性催化还原脱氮催化剂的再生及其应用评述[J].化工进展,2008,27(1):64-67.

[33]Parvulescu V I,Grange P,Delmon B.Catalytic removal of NO[J].Catalysis Today,1998,46(4):233-316.

[34]Dorr H K,Koch G,Bastuck W.Method for renewed activation of honeycomb-shaped catalyst elements for denitrating flue gas:US,6387836[P].2002.

[35] 吴凡,段竞芳,夏启斌,等.SCR脱硝失活催化剂的清洗再生技术[J].热力发电,2011,41(5):95-98.

[36] 陈其颢,朱林.SCR失效催化剂及其处理与再利用技术[J].电力科技与环保,2012,28(3):27-28.

[37] 王静,沈伯雄,刘亭,等.钒钛基SCR催化剂中毒及再生研究进展[J].环境科学与技术,2010,33(9):97-104.

[38]Zheng Y,Jensen A D,Johnson J E.Laboratory investigation of selective catalytic reduction catalysts:deactivation by Potassium compounds and catalyst regeneration[J].Industrial&Engineering Chemistry Research,2004,43(4):941-947.

[39]Khodayari R,Odenbrand C U.Regeneration of commercial TiO2-V2O5-WO3SCR catalysts used in biofuel plants[J].Applied Catalysis B:Environmental,2001,30(1-2):87-99.

[40]云端,邓斯理,宋蔷,等.V2O5-WO3/TiO2系SCR催化剂的钾中毒及再生方法[J].环境科学研究,2009,22(6):730-735.

[41]Hans-Ulrich Hartenstein,Hoffmann.Method of regeneration of SCR catalyst poisoned by phosphorous componenents in flue gas:US,20100240523[P].2010.

[42]Foerster M.Method for regeneration iron-loaded denox catalysts:US,7569506[P].2009.

[43] 黄锐,刘伟,刘显彬,等.脱硝催化剂再生液及其再生方法:中国,102059156A[P].2011-05-18.

[44] 孙锦直,刘惠青.废催化剂回收利用 [M].北京:化学工业出版社,2001.

[45] 张立,陈崇明,王平.SCR脱硝催化剂的再生与回收[J].电站辅机,2012,33(3):27-31.