智能负载跟踪技术在变载式电动机综合节能改造上的应用

马海峰,梁 翀,陈小贵,姚建凯,冯可良

(1.广西电网公司,南宁 550023;2.广西云涌科技有限公司,南宁 550023)

当前电机节电技术种类繁多,主要可分为三大类[1]:一类是以减少无功损耗为主的利用电力电容进行集中补偿、分组补偿、就地补偿降低无功损耗的节能方式;第二类是以消除电网谐波、瞬变,降低线路和设备损耗的节能方式;三是根据电动机工作状况,利用变频器改变电动机转速,通过变频调速代替阀门或档板调节而实现节能,变频器在风机、水泵上的节电效果较为突出,可达10%~60%,但变频器[3][4]大量使用影响电网质量,可能因而受到限制。而“智能负载跟踪节电装置”是优于上述3类节电技术,并集智能负载跟踪调节、改善电能质量和恒速变速自由设置于一体的多功能绿色节电装置。

智能负载跟踪电动机节电装置是基于双脉宽调节(PWM)变流调节的一种新产品[5],由电流监测单元、微型处理器(CPU)、整流和逆变等相关控制模块所组成,是先进的微电子技术和半导体材料技术的应用,具有实时监控、智能跟踪、电机保护及节电等多重功能。

通过实践证明,该技术在变载式电机综合节电改造方面效果突出,如:粉碎机、挤压机、砂光机、削片机、冲压机、注塑机等有轻重载特性的、冲击性负荷的电机。在传统变频调速无法适用的场合,应用该技术有显著的节能效果,填补了恒速下电动机节能的应用空白。

1 智能负载跟踪技术节电原理

1.1 原理概述

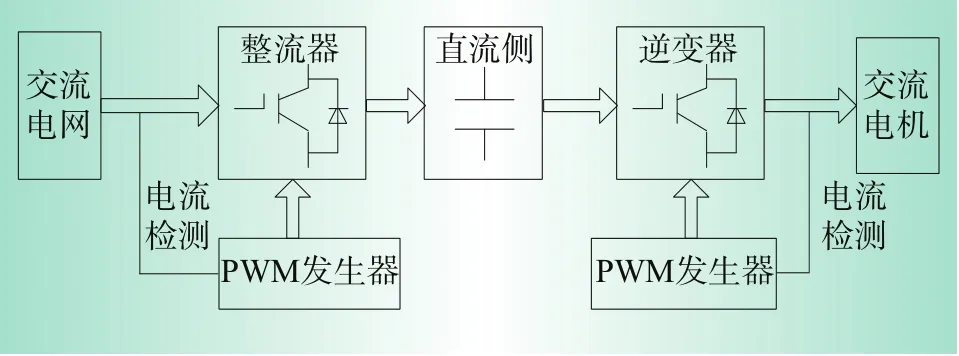

智能负载跟踪节电技术采用双PWM变流技术[2],以电力电子技术为基础,分为PWM整流器和PWM逆变器2部分,实现了电机智能化负载跟踪调节、改善电能质量、恒速或调速自由设置等功能的融合,真正实现电机系统的绿色高效运行。图1为智能负载跟踪技术系统图。

图1 智能负载跟踪技术系统图

1.2 双PWM变换器原理

双PWM结构中整流桥和逆变桥都采用全控的IGBT管[3],由于IGBT管的全控性,可任意控制其关断,这样当出现能量回馈时,能进行快速关断,不会产生过电流,实现交流电动机快速四象限运行。通过PWM整流控制,可以实现整流环节网侧电流正弦化,运行于单位功率因数,且能实现能量的双向流动。电压型PWM可逆整流器采用全控器件,器件工作在高频状态,用高速度、高运算能力的DSP产生PWM控制脉冲,由于开关器件的开通和关断均是可控的,所以PWM整流器的电流波形也是可控的,其理想状态是交流输入电压和电流可保持同相位或反相位,即整流时为同相位,逆变时为反相位。此时网侧功率因数近似为1,输入电流的谐波含量接近零,消除对电网的谐波污染。由于PWM整流器采样直流输出电,因此还能对直流电压进行调整,在负载变化时,具有较快的响应速度,使直流输出电压稳定在一定的设定值。

因此,采用双PWM整流器取代传统交—直—交变频器中不可控整流部分[5][6],不仅克服了传统变频器的缺点,还具有网侧电流为正弦波、网侧功率因数近似为1、较快的动态响应、易于模块化、易于冗余设计和电能双向传输等诸多优点。

1.3 双PWM整流和逆变

PWM整流器是一个交、直流侧可控的四象限运行的变流器。PWM整流器模型电路如图2所示,它由交流回路、功率开关管桥路以及直流回路组成。其中交流回路包括交流电动势e以及网侧电感L等;直流回路包括负载电阻R及负载电动势等;功率开关管桥路可由电压型或电流型桥路组成。

图2 PWM整流器模型电路

由交、直流侧功率平衡关系得IV=Idc×Vdc,因此,通过模型电路交流侧的控制,就可以控制其直流侧,反之亦然。

1.4 节电的实现

智能负载跟踪节电器系统采用交—直—交间接PWM转换方式[3]。三相幅值为80 V的交流电经电感进入PWM整流器,转换为300 V左右直流电,然后进入PWM逆变器,通过逆变器把直流电转换为要求的一定频率、电压幅值的三相正弦交流电,实现双PWM的既定功能。

整流器主电路采用三相桥式PWM整流器拓扑结构[7][8],逆变器主电路采用三相桥式PWM逆变器的拓扑结构,交流侧输入和交流侧输出的主电路完全对称。整流电路主要实现整流的功能,也兼具向电网逆变馈能的功能。逆变电路主要实现逆变输出,也兼具把负载所产生的电能整流往直流电路中输送的功能。

在节电器运行过程中,PWM全控器件[2,4]在高频状态,产生高速度PWM控制脉冲,利用开关器件开通和关断的全控性,使电动机运行在交流输入电压和电流保持同相位或反相位的理想状态,此时网侧功率因数近似1,大大提高电能利用率,从而降低有功功率。同时,输入电流的谐波含量接近零,从而消除了对电网的谐波污染。另外,双PWM具有可对直流电压进行调整的特性,在负载变化时,具有较快的响应速度,使直流输出电压稳定在一定的设定值,从而保证设备稳定安全的工作。同样,以上功能模块也可根据面板设置,实现智能负载跟踪节电器的变频调速运行及节电功能。

2 智能负载跟踪节电装置的性能特点

2.1 节电方式

(1)减速调节+智能负载跟踪调节

电动机负载减轻时,普通变频器通过降速的方式实现节能。智能负载跟踪节电技术则在变频减速的同时,还能够根据负载的变化反馈,实时在线调整电机的输入电压、电流,自动调节为最佳输入功率,提高功率因数,在减速节电的基础上,进一步跟踪负载节省电能。

(2)恒速+智能负载跟踪调节

电动机在不允许调速的工作条件下,智能负载跟踪节电技术能通过自动跟踪负载,全范围内实时在线调整电动机的输入电压、电流,保持电动机运行在高效区间,从而降低输入功率,提高功率因数,在保证满足工况要求的同时实现节电降耗。

2.2 技术优势

实现了负载跟踪节电、改善电能质量的综合效果。节电效果显著,节电率达10%~60%,比传统技术节电率高。0.01 s快速跟踪负载的变化,有效实现冲击性负载的高效节能。适用范围广,满足调速和不调速的电动机节能需求。

3 实施及应用效果

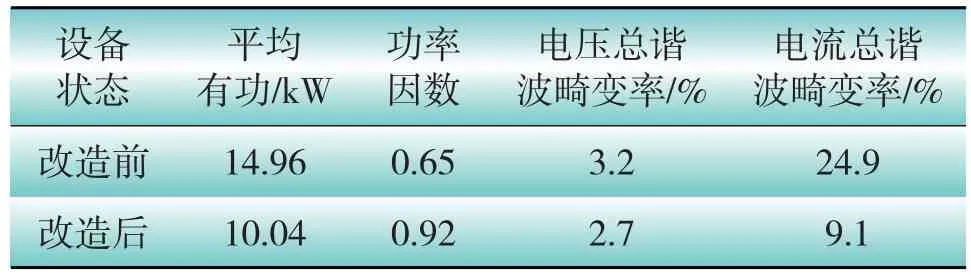

通过对22 kW粉碎机上的应用数据对比分析,得出节电率为32.8%,平均每小时节电量4.92 kWh,按照设备全年运行7 200 h计算,年节电量约3.54万 kWh,电价以0.7元/kWh计,年节约电费2.48万元。同时电动机电能质量也得到了很好的改善。运行测试分析数据如表1所示。

表1 22 kW粉碎机改造前后数据对比表

4 结束语

本文介绍了智能负载跟踪技术的节电原理及特点,并对该技术在饲料行业粉碎机上的应用效果进行了对比分析,体现了良好的节电效果。应用证明,采用双PWM变流调节方式,以电力电子技术为基础的智能负载跟踪技术,在变载式电动机综合节能改造上具有良好的节电效果。结合“十二五”期间节能减排形势的要求,变载式电动机设备的节能需求将更为突出,智能负载跟踪技术在变载式电动机综合节能改造上也将发挥重要作用。

[1]赵希正.中国电力负荷特性分析与预测[M].北京:中国电力出版社,2002.

[2]凌瑞林.双PWM变频器及控制技术的研究[M].湖南:湖南大学出版社,2003.

[3]王兆安,刘进军.电力电子技术[M].第四版.北京:机械工业出版社,2008.

[4]张崇巍,张兴.PWM整流器及其控制[M].北京:机械工业出版社,2003.

[5]陈小丽.高功率因数双PWM变频调速系统的研究[D].南宁:广西大学,2005.

[6]李光叶.双PWM变换器协调控制研究[M].天津:天津大学出版社,2011.

[7]Hengchun Mao,Dushan Boroyerich,Fred C Y Lee.Novel reduced-order small signal model of a three-phase PWM rectifier and its application in control design and system analysis[J].IEEE TransactionsonPowerElectronics,1998,3(3):511-521.