基于ANSYS二次开发的进给系统动态特性分析系统

李 骜,汪惠芬,刘婷婷,柳林燕

随着现代科技的发展,机械制造业正不断地面临着高速高精度等新的挑战,高档数控机床具有加工精度高、效率高等特点,正在日益受到机械制造业的青睐[1]。进给系统是高档数控机床的重要组成部分,其动态特性对机床整体性能的影响非常突出。

目前,在机床进给系统动态分析方面,国内外学者做出了较为深入的研究。M.F.Zaeh和Th.Oertli[2]通过有限元法建立滚珠丝杠副的有限元模型,并讨论了滚珠和丝杠之间结合面等效的建模方法。廖平[3]、赵万军[4]和程寓[5]等人分别对某些高档数控机床进给系统进行动态特性分析,研究了建立进给系统有限元模型的关键技术,通过模态仿真和谐响应仿真为系统的动态性能改善和结构优化提供依据。然而,运用ANSYS等CAE软件分析进给系统动态特性,不仅要求企业设计人员熟悉ANSYS分析软件的性能,而且具备一定的力学和有限元理论知识。整个进给系统动态特性分析操作过程相当复杂、费时,分析实例、优化经验等相关信息的重用性和共享性差。在简化ANSYS工程分析操作繁琐性方面,邱向荣[6]和李新平[7]基于ANSYS二次开发技术,分别开发了起重机轮叉有限元分析软件和考虑结合面的高档机床动态特性分析软件,而对进给系统动态特性分析系统的开发研究较少。因此,开发进给系统动态分析系统,辅助操作人员高效地完成设计任务,实现分析实例和优化经验的共享,既满足企业的迫切需要,又能提高企业操作人员分析设计效率和水平。因此,动态分析系统的开发具有重要的研究意义。

1 C#对ANSYS的封装调用

ANSYS是一个功能强大、通用性好的有限元分析软件,同时它还具有很好的二次开发功能,用户可以根据自身的需要在标准ANSYS版本上进行功能的扩充和系统集成,编写具有行业分析特点和符合用户需要的专用程序[8]。ANSYS主要提供4种二次开发工具:参数化程序设计语言(APDL)、用户程序特征(UPFs)、用户界面设计语言(UIDL)和数据接口。APDL(ANSYSParametric Design Language)是一种类似Fortran的解释性语言,它提供一般程序语言的功能,如参数、宏等,另外还提供简单界面定制功能,实现参数交互输入、消息机制、界面驱动和运行应用程序[8]。在进给系统动态特性分析中,利用APDL程序语言与宏技术来组织管理ANSYS的分析命令流,实现参数化材料定义、参数化网格划分、参数化载荷和边界条件的施加及参数化后处理结果显示,完成参数化有限元分析的全过程。同时,在动态特性分析过程中,可以通过修改分析条件参数进行反复分析,得到最优结构程序。

APDL虽然功能强大,但完全用其编写的程序存在一些不足点:(1)APDL语言较难控制程序的进程,难以编写出结构清晰的程序。(2)提供参数界面输入功能不够强大,用户操作较难,人机交互不够流畅。为此,采用C#对ANSYS进行二次开发,运用面向对象的设计方法,以Spring.net框架作为基础架构,设计人员选择所需的对象,赋予对象事件和过程,实现目标功能,且在此框架下,系统可分为界面层、业务层和数据层,各层实现自己的功能,层层之间通过接口调用,并利用配置文件实现接口的实例化,完成模块间的松耦合。图1为软件系统程序结构图,用户选择计算参数,系统自动调用ANSYS计算程序,获取计算结果文件,最后将运算结果反馈给用户自定义界面,供用户分析。

图1 软件系统程序结构图

2 进给系统动态特性分析的实现

2.1 进给系统动态特性分析流程

进给系统动态特性分析内容主要有抵抗受迫振动能力的分析和抵抗切削颤振能力的分析这两方面,它是进给系统抗振性和稳定性的基础,进给系统动态特性的好坏直接影响进给系统的定位精度。图2为进给系统动态分析流程图,主要包括以下3个方面:

图2 进给系统动态分析流程图

a.进给系统有限元模型建立。

进给系统有限元模型是分析进给系统动态特性的前提,建立的基本思想是将连续的结构离散为有限个单元,并在每个单元中设定有限个节点,将连续的物体看作是只在节点处相连的一组单元的集合体[9]。建立有限元模型主要包括模型材料的定义、网格单元类型的选择和网格划分3部分。

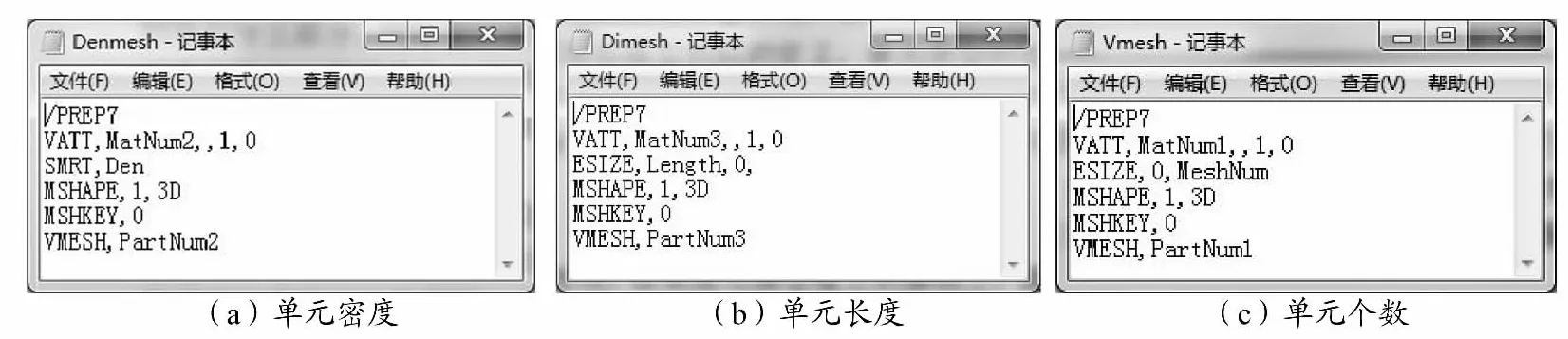

有限元网格划分是将结构离散成简单单元的组合,划分网格的形式和大小直接影响动态分析的计算精度和计算规模,因此网格划分是建立有限元模型的一个重要环节,要求考虑的问题较多,工作量大。本系统提供按单元密度 (如图1(a)所示)、单元长度 (如图1(b)所示)和单元个数 (如图1(c)所示)3种网格划分方式,从而提高网格的质量,减少分析人员操作步骤。网格划分通过ANSYS提供的宏处理功能实现,网格划分宏文件如图3所示。

b.进给系统模态仿真。

模态分析又称为机械结构的固有振动特性分析,是分析机械结构动力学特性的常用手段。任何结构或部件都有其固有频率和相应的振型,一个模态对应着一阶固有频率和振型,模态是机械结构自身的固有特性[7]。

图3 网格划分宏文件

进给系统模态仿真在有限元模型建立的基础上,模拟实际工况,利用解析后APDL语言驱动ANSYS模态求解,从而得到结构各阶固有频率和模态振型。根据进给系统的工作频段,分析抵抗受迫振动的能力,识别结构薄弱环节,为用户提供理论改进依据,同时作为进给系统谐响应分析的基础。实现模态仿真关键代码如下。

/SOLU

ANTYPE,2

MODOPT,LANB,ModalNumber

EQSLV,SPAR

MXPAND,ModalNumber,,,0

MODOPT,LANB,ModalNumber

……

SOLVE

c.进给系统谐响应仿真。

进给系统模态只是反映了系统本身的属性,想要了解进给系统实际工作时的响应,还需对进给系统做谐响应仿真。谐响应仿真是用来确定线性系统在承受随时间按正弦规律变化的受载荷时稳态响应的一种技术,仿真目的是计算出结构在谐波激振力作用下的位移响应和应力响应,并导出系统的动态响应幅值及系统激振力频率变化的幅频曲线[10]。

用ANSYS中的Mode Superposition模态叠加法对进给系统进行谐响应分析。相对于Full完全法和Reduced缩减法,Mode Superposition模态叠加法是在模态分析的基础上,用模态振型乘以参与因子并求和来计算结构的响应,计算速度最快,且能够处理预应力问题的谐响应,计算精度高。再利用APDL语言解析出谐响应分析命令,施加激振力,设置频率分析范围,调用ANSYS后处理模块,获取系统在外力频率变化下的幅频曲线,从而通过幅频曲线分析进给系统抵抗颤振的能力。谐响应仿真关键部分的谐响应求解是通过宏处理功能实现,谐响应求解宏文件如图4所示。

2.2 进给系统动态特性分析系统化的实现

基于Visual Studio 2010和SQL Server 2005,采用C#和APDL语言编程,开发了进给系统动态特性分析系统。利用ANSYS对APDL语言消息响应机制、后台驱动ANSYS计算程序方式,完成进给系统动态分析,并将结果保存到数据库中。该系统实现了以下几个方面的功能:

图4 谐响应求解宏文件

a.动态分析任务建立。追溯本次分析中模拟实际工况的条件,为其他用户提供参考。

b.文件配置。主要完成工作目录的设置,导入三维模型或有限元模型的分析文件,分析文件的保存以及分析系统的退出等操作。

c.对象显示。切换有限元模型的显示方式,为用户提供便捷,增强软件的人机友好性。

d.有限元模型建立。提供材料属性参数输入、网格单元类型和网格划分方式的选择功能,从而将三维的CAD模型结构离散为有限个单元,建立有限元模型。

e.模态仿真。提供定义模态阶数、完成模态求解与分析结果的显示和保存功能。

f.谐响应仿真。提供激振力施加、分析频率范围设置、谐响应求解和X/Y/Z幅频曲线的显示和保存功能。

现以昆明机床厂某型号高档数控机床进给系统为例,进行动态特性分析。通过材料属性参数输入、网格单元类型和网格划分方式的选择,完成三维CAD模型的转换,建立进给系统动态分析有限元模型,如图5所示。有限元模型建立后并根据实际工况,设定分析阶数后进行模态仿真,得到各阶固有频率如图6所示。谐响应仿真在模态仿真基础上设置激振力,输入相应的分析频率范围后进行求解,得到各阶振型和振型动画。仿真结束后将结果存入分析库中,供用户查看,如图7所示,从而为进给系统动态性能优化提供理论依据。

图5 进给系统有限元模型建立

图6 动态特性分析

图7 分析结果查看

3 结束语

本文提出的基于C#的ANSYS二次开发方法,不同于以往的后台调用ANSYS程序,将ANSYS显示界面集成到所开发系统中,通过对APDL语言解析,驱动特定功能的计算程序,实现了进给系统动态分析系统的开发。该方法为ANSYS二次开发提供了一种新的解决途径,尤其在解决复杂的工程问题时,如进给系统动态分析,能够降低操作繁琐性,提高分析效率和质量。当然,该系统仍存在一些不足:(1)分析过程需要大量的人工参与,系统不够智能化。(2)系统和Pro/E没有达到无缝连接,分析模型格式仍需转化。这些问题在日后的研究中需要继续完善。

[1] 吴福忠.数控车床主轴力学特性的有限元分析方法[J].机床与液压,2009,37(6):193-195.

[2] Zaeh M F,Oertli Th.Finite element modeling of ball screw feed drive systems[J].CIRP Annals Manufacturing Technology,2004,53(1):289 -292.

[3] 廖平.高速数控车床进给系统静动态特性分析[J].机床与液压,2011,39(23):120-122.

[4] 赵万军.基于ANSYS的滚珠丝杠进给系统静动态特性分析[J].机械传动,2010,34(5):68-70.

[5] 翁德凯,程寓,夏玲玲,等.基于结合面的立式加工中心进给系统的动态特性分析[J].机械设计与制造,2012(3):130-132.

[6] 邱向荣,陈炽坤.基于VB的ANSYS二次开发在起重机设计中的应用[J].起重运输机械,2007(5):41-43.

[7] 李新平,汪惠芬,刘婷婷.ANSYS二次开发技术在机床动态特性分析中的应用[J].中国制造业信息化,2011,40(5):29-32.

[8] 博弈创作室.APDL参数化有限元分析技术及其应用实例[M].北京:中国水利水电出版社,2004.

[9] 康方,范晋伟.基于ANSYS的数控机床动态特性分析[J].机械设计与制造,2008(7):181-182.

[10]夏玲玲.基于结合面特性的KVC1050N立式加工中心整机动态性能研究[D].南京:南京理工大学,2010:43-44.