龙江水电站双曲拱坝混凝土施工温控措施

李永生

(云南龙江水利枢纽开发有限公司,云南 潞西 678400)

1 工程概述

龙江水电站枢纽工程是以发电、防洪为主,兼顾灌溉、水产养殖、供水及改善环境、发展旅游等综合性水利枢纽工程。水库总库容12.17×108m3,电站总装机容量240 MW。工程规模为大(1)型,工程等级为Ⅰ等。

枢纽由混凝土双曲拱坝、坝身泄洪表孔、放水深孔、坝下消能塘及引水发电系统组成。混凝土拱坝坝顶高程875.00 m,最大坝高110 m,拱冠梁底宽23.01 m,最大拱端厚度27.84 m,坝顶中心线弧长389.8 m。大坝不设纵缝,横缝间距一般为16~20 m,共26个坝段。

浇筑分层形式为基础约束区浇筑层厚1.5~2.0 m,非基础约束区浇筑层厚3 m。大坝混凝土总方量约为58×104m3。

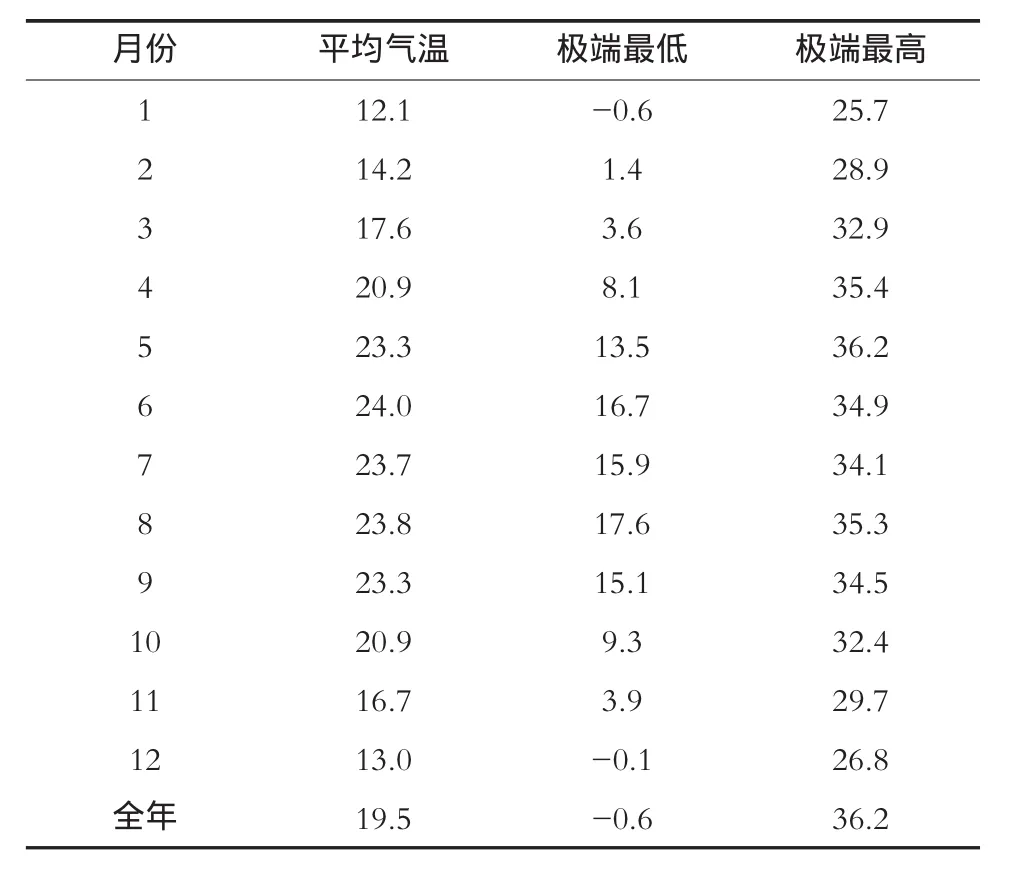

根据气象站资料统计,坝址多年平均气温19.5℃,极端最高气温36.2℃,极端最低气温-0.6℃。流域内多西南风,最大风速为15.7 m/s,相应风向为西风。坝址区气象条件见表1。

2 设计温控指标

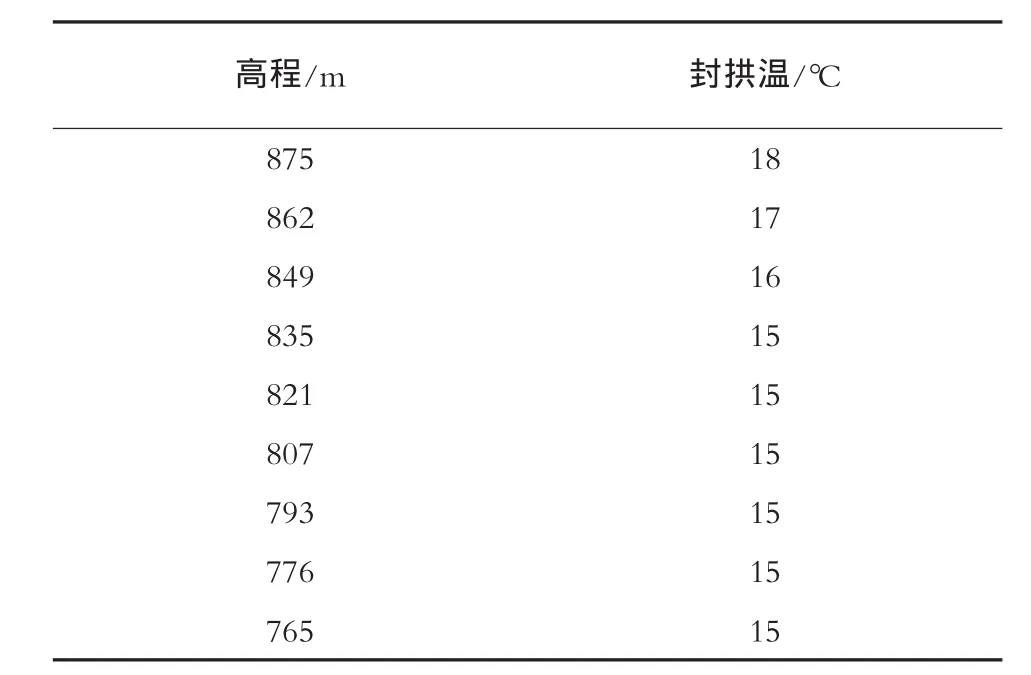

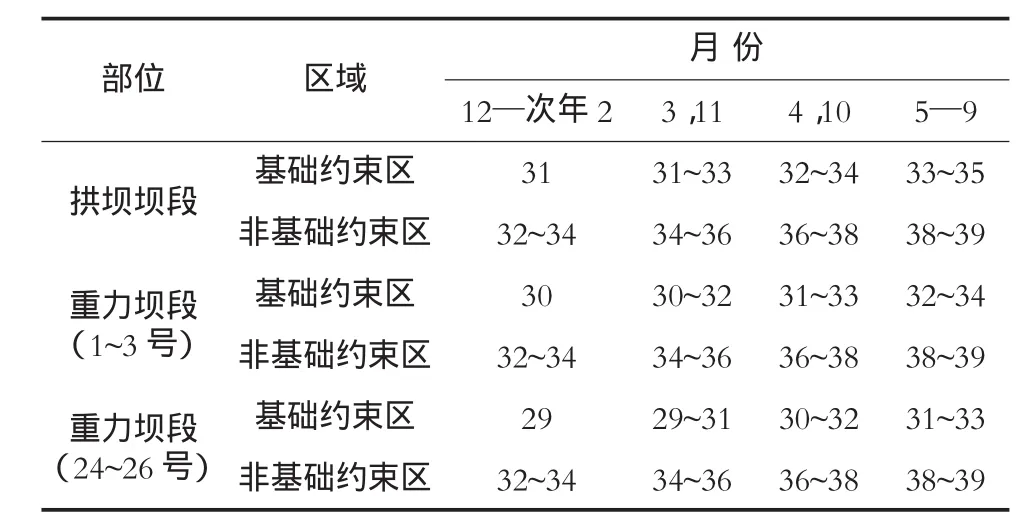

1)根据龙江的实际情况,坝体的封拱温度见表2。坝基回填混凝土基础封拱温度18℃

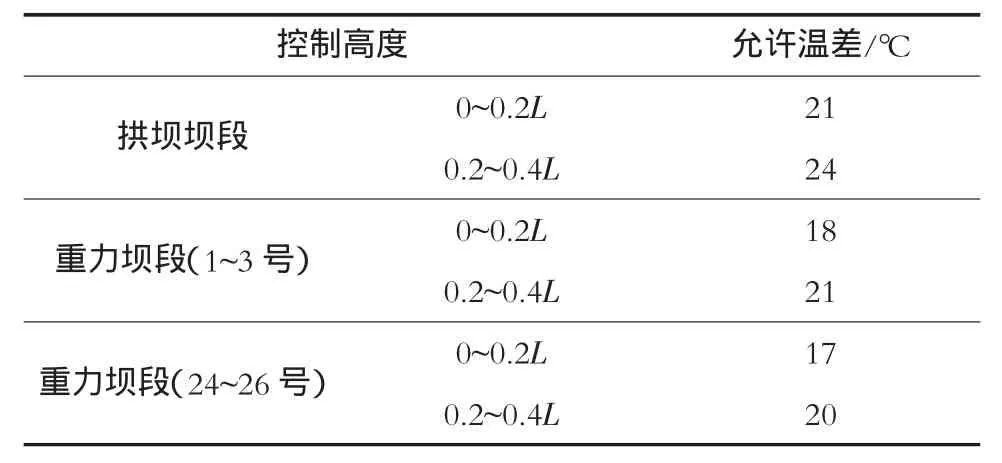

2)坝体混凝土允许最高温度。根据龙江坝体混凝土特性,其混凝土基础允许温差及允许最高温度见表3、表4。

3)混凝土浇筑温度。各坝段各月设计要求浇筑温度见表5。5—9月是控制浇筑温度的重点时段,因此必须采取一系列的温控措施,降低混凝土出机口温度及浇筑温度,控制坝体混凝土温度在设计范围内。

表1 气象站气温特征值统计表 ℃

表2 坝体封拱温度表

表3 基础允许温差标准

表4 坝体设计允许最高温度 ℃

表5 拱坝坝段基础各月浇筑温度 ℃

3 混凝土施工温控措施

3.1 选择混凝土原材料

3.1.1 水泥

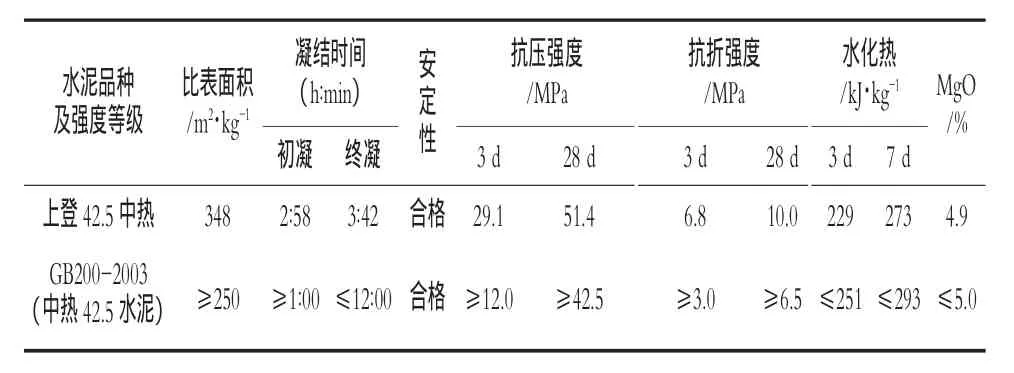

水泥是混凝土的主要成分,同时也是混凝土温度变化的主要因素,在满足结构要求的情况下应尽量选用水化热较低的水泥。通过对资质较高、生产规模较大的红河州开远水泥厂、昆明水泥厂、大理滇西水泥厂对比,其生产能力、品质等均满足要求,考虑到运距,最终采用云南大理滇西水泥厂生产的上登牌中热硅酸盐水泥(P.MH42.5)。上登42.5中热水泥各项指标满足规范要求,其MgO含量达到了4.5%~5.0%的范围,具有显著的延迟微膨胀性能,可有效地补偿混凝土收缩,提高混凝土的抗裂性,且3 d和7 d的水化热明显低于国家标准的规定,有利于削减混凝土的水化热温升。水泥物理力学性能、化学分析试验结果表6。

3.1.2 掺合料

采用掺合料是降低水泥用量的一个重要措施,不但可以节约水泥还可以减少水化热。因技术成熟、后期强度增长较大等因素,粉煤灰是首选的掺合料。但由于龙江工程附近缺少粉煤灰的供应,需选用其它掺合料来满足工程的需要。通过市场调研,龙陵江腾火山灰和腾冲华辉火山灰的生产能力、品质等均满足要求,考虑到运距,最终采用龙陵江腾火山灰。江腾火山灰细度、需水量比及烧失量满足规范要求,掺用量可达25%。

表6 水泥物理力学性能化学分析试验结果

3.2 优化混凝土配合比

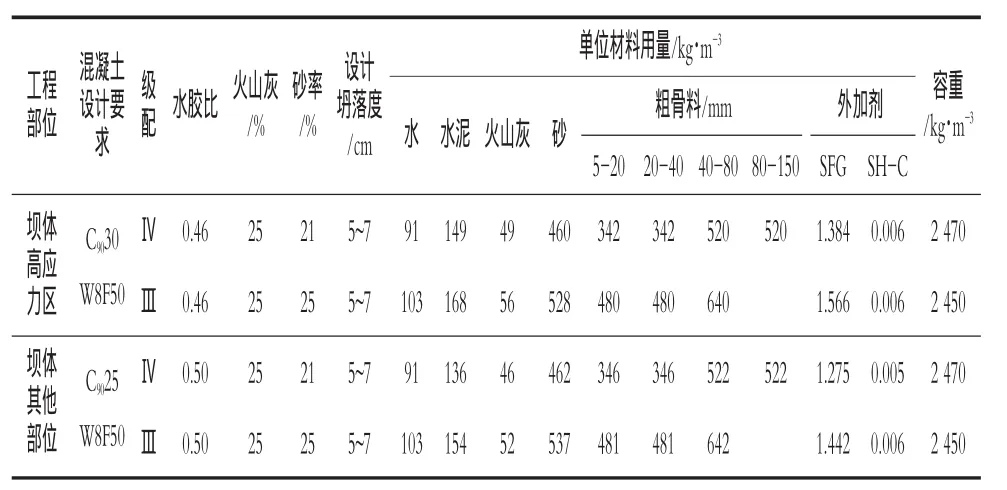

在施工条件允许的范围内,使用大级配和低塌落度混凝土,可以减少水泥用量。试验表明:在水胶比相同的条件下,Ⅳ级配混凝土比Ⅲ级配混凝土减少水泥用量12.2%;塌落度5~7 cm的混凝土比7~9 cm的混凝土减少水泥用量约8 kg/m3。考虑到该工程混凝土拌合站位于大坝上游约2.0 km处,混凝土水平运输采用自卸车,垂直运输采用缆机,仓面面积120~550 m2,浇筑层厚1.5~3.0 m,因此,尽量采用Ⅳ级配混凝土,混凝土浇筑基本采用5~7 cm的塌落度。龙江水电站大坝混凝土施工主要配合比见表7。

表7 龙江水电站大坝混凝土施工主要配合比

3.3 降低混凝土浇筑温度

1)降低料仓骨料温度。成品骨料堆放场地骨料的堆高最低为6 m,储备充分,一般骨料储量满足4 d的混凝土浇筑需要,并通过地弄取料。

2)调节料仓内的粗骨料预冷采用风冷。根据浇筑情况,提前12 h进行骨料预冷。

3)为防止骨料温度回升,骨料从预冷仓到拌合楼,皮带机运输安装遮阳板。

4)混凝土拌合时,采用加片冰、加制冷水,以降低混凝土出机口温度。根据浇筑情况,每立方米混凝土加冰10 kg片冰可降低混凝土出机口温度1.0~1.3℃,混凝土拌合时,最大加冰量40 kg,混凝土出机口温度即可满足要求。

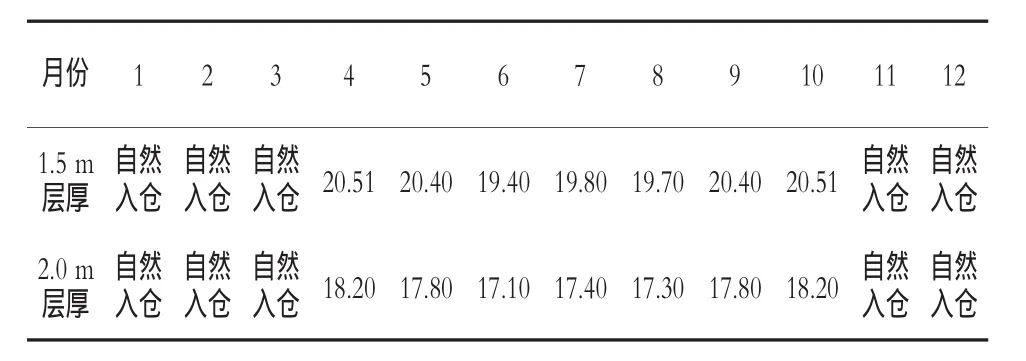

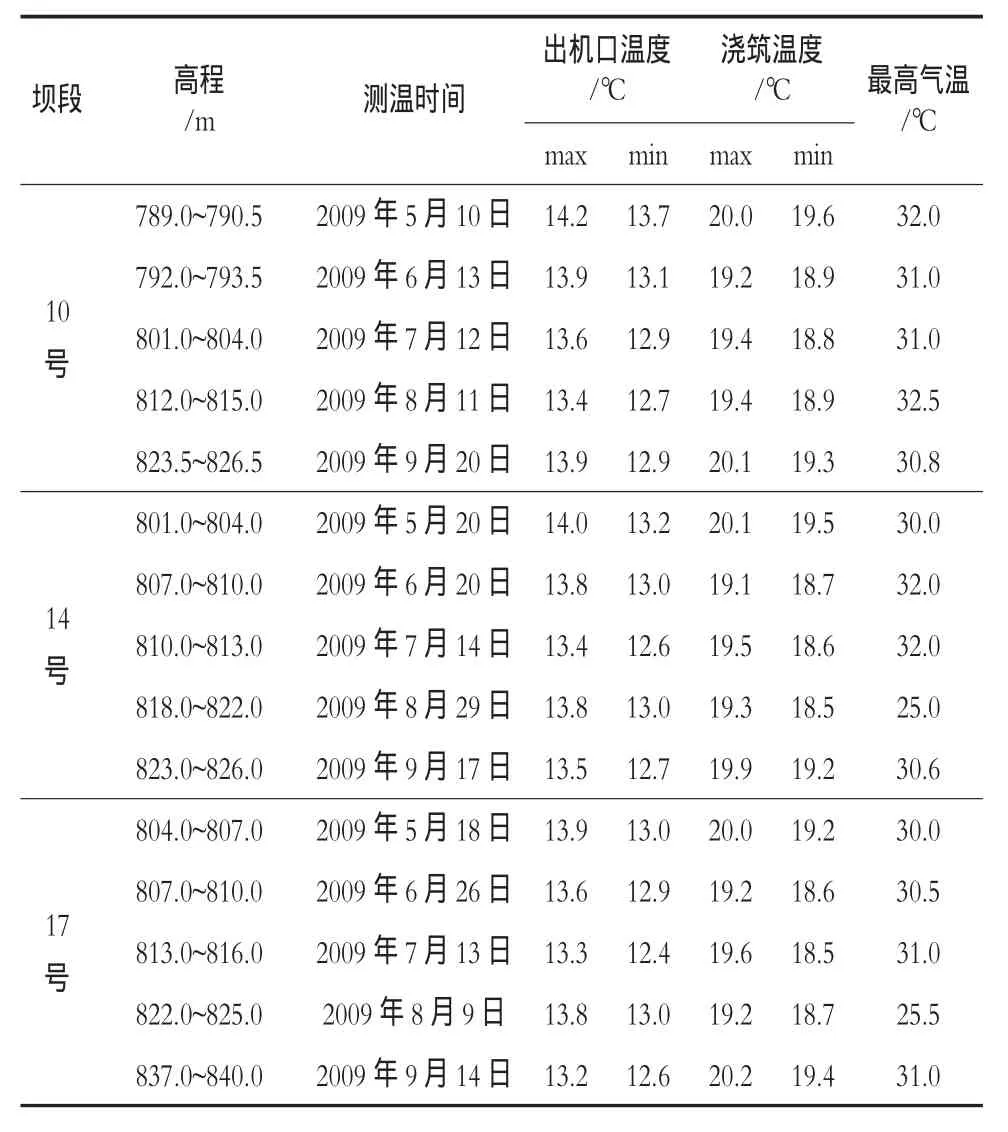

5)减少混凝土的温度回升。运输混凝土的自卸车,其顶部加设活动式遮阳棚,自卸车装满料出楼前,人工将遮阳棚拉好,防止阳光直射,侧面安装保温隔热板;混凝土浇筑时,基础约束区浇筑层厚按1.5 m控制,非约束区按3.0 m控制,浇筑采用台阶法,仓内配置平仓机,加快混凝土覆盖速度,浇筑过程中,当气温高于23℃时,采用喷雾机喷雾,仓面面积在400 m2以下使用两台喷雾机,仓面面积在400 m2以上使用3台喷雾机,使用喷雾机后,能使混凝土浇筑仓面形成小气候区,比外界大气温度低3~5℃。部分坝段混凝土入仓温度和浇筑温度见表8。

表8 部分坝段混凝土入仓温度浇筑温度统计表

3.4 降低混凝土的水化热温升、降低坝体内外温差

坝体内部冷却水管采用φ25 mm钢管(基础灌浆区)或φ32 mm聚乙烯塑料管(PE管),冷却水管在坝内按蛇形布置,坝内冷却水管间距:钢管,基础约束区为1.5 m×1.5 m(水管间距);PE管,基础约束区为1.5 m(浇筑层厚)×1.0 m(水管间距)。

初期通水采用6~8℃制冷水,通水流量不小于18 L/min,在混凝土浇筑收仓后12 h内开始进行。中期通水采用江水,水管通水流量20~25 L/min,保证每月通水时间不少于600 h,总通水时间一般为1.5~2.5月,以混凝土坝体温度达到20~22℃为准。后期通水采用制冷水,水温为6~10℃,通水时间30~40 d,通水时间以坝体达到灌浆温度为准。根据测温资料分析,采用6~8℃制冷水冷却,混凝土平均日降温幅度为0.35℃左右。

3.5 表面保护

一般在混凝土收仓后12~18 h内即开始流水或洒水养护,连续养护时间一般不少于28 d。永久暴露面采用φ25 mm的塑料管长期流水养护,通水量为15 L/min左右,拆模后即开始流水养护。左右两侧使用的键槽模板,进行小流量的水喷洒或人工洒水养护。水平仓面的养护,在混凝土收仓12~18 h后即可进行人工洒水养护,使仓面保持湿润、不干燥的状态,养护时间直至下一仓浇筑为止。

4 大坝温度控制监测分析

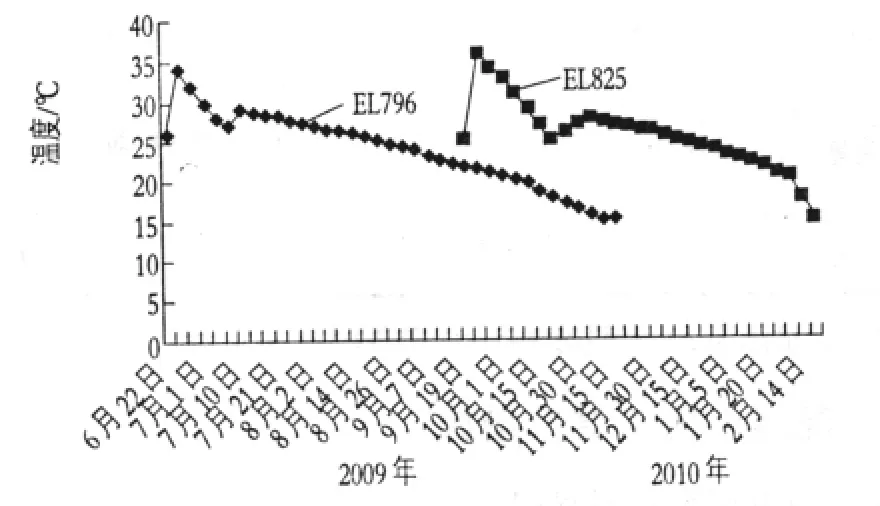

施工期间,坝体温度计是随着坝体混凝土浇筑而埋设的,10,14,17号坝段均埋设了坝体温度计。根据监测成果分析表明:混凝土浇筑初期,由于混凝土水化热的作用,混凝土初期温度偏高。然后,随着混凝土水化热的消散,温度逐渐降低,埋设在上、下游表面附近的混凝土温度测值下降较快,而埋深较深的温度计测值下降较慢,符合混凝土温度变化的一般规律。10号坝段坝体温度结果见图1。

图1 10号坝段坝体温度监测结果

5 结语

下闸蓄水前,坝体裂缝检查,未发现危害性裂缝。下闸蓄水后,挡水建筑物运行良好,说明龙江水电站双曲拱坝混凝土高温季节施工温控措施是到位的,温控结果满足设计要求。同时,在施工过程中,应成立混凝土温控管理小组,加强温控监测、资料收集和分析,并根据实际情况及时进行调整,是混凝土温控目的实现的重要措施。

通过龙江水电站双曲拱坝混凝土高温季节施工,在原材料选择、出机口温度、浇筑温度以及坝体内部温度控制等方面取得了一定的经验值,值得在该地区类似工程中推广。