数字化抽油机在西峰油田的研究应用

杨 杰,彭 盈,程琳玲,苟平安

(长庆油田第二采油厂,甘肃 庆阳 745000)

数字化抽油机在西峰油田的研究应用

杨 杰,彭 盈,程琳玲,苟平安

(长庆油田第二采油厂,甘肃 庆阳 745000)

西峰油田由于储层物性差,单井产量低,导致抽油机效率低、耗能严重。针对此现状,研制开发的数字化抽油机具有数据采集和远程控制功能,真正达到无人值守、自动调节、高效节能。

数字化;智能;抽油机

长庆油田有抽油机近3万口,年耗电量接近8亿千瓦时,占油田生产总用电量的60%。而抽油机采油系统平均效率约20%,低于全国平均水平,为进一步提高抽油机采油系统效率,节约能源,降低开采成本,逐步推广数字化抽油机。

1 数字化抽油机的结构特点

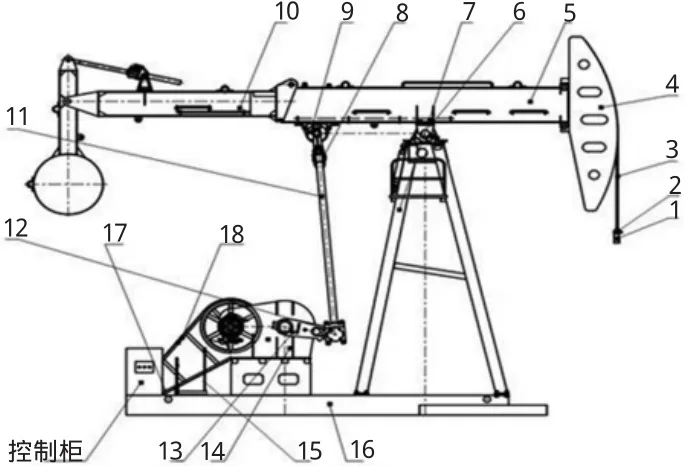

数字化抽油机的结构如图1所示,对应的主要部件,如表1所示。

图1 第二代数字化抽油机结构示意图

表1 数字化抽油机结构组成

数字化抽油机的结构来看,有以下几个特点:

(1)三条腿支架结构:三条腿全部坐于底座上,具有足够稳定性,便于制造安装、节约材料成本;

(2)减速器安装方向:与常规式游梁抽油机布置一致,更利于低转速减速器的齿轮和轴承润滑;

(3)电机与控制柜后置:符合SY6320-2008《陆上油气田油气集输安全规程》相关规定,距离井口在5米以上;

(4)无基础底座:使用近两年推广应用的无基础抽油机底座;

(5)全新游梁平衡调节装置:电动机带动丝杠传动系统,使与抽油机后臂连接的平衡重力臂发生改变来平衡悬点载荷;

(6)一体化载荷悬绳器:载荷传感器嵌入特制的悬绳器能对传感器提供有效保护;

(7)预装的动力及信号电缆:在游梁、支架、底座等位置预装线缆的穿线管和安装卡座,规范电缆布置。

2 数字化抽油机主体技术研究

2.1 变频控制与直流母线共用技术

(1)变频控制技术原理

为了产生可变的电压和频率,首先要把电源的交流电变换为直流电(DC),这个过程叫整流。而把直流电(DC)变换为交流电(AC)的装置,称为逆变器。

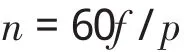

对于逆变为频率可调、电压可调的逆变器称为变频器。变频器输出的波形是模拟正弦波,主要是用在三相异步电动机调速用,又叫变频调速器。其控制电机转速主要工作原理是

式中,

n为电机的转速;

f为电源频率;

p为电机磁极对数;

s为电机的转差率。

由该公式可知电机的旋转速度同频率成比例,同步电机的转差矩为0,同步电机的转速=60(秒)×频率(Hz)/电机的磁极对数,而异步电机的转速较同步电机的转速低。其旋转速度近似地取决于电机的极对数和频率。

由于电机的工作原理决定电机的磁极对数是固定不变的。由于电机的磁极对数1个磁极对数等于2极,电机的极数不是一个连续的数值(为2的倍数,例如极数为2,4,6),所以不适和改变该值来调整电机的速度。上式可以转化为

由于,电机的转速n受电机所带动的主从动轮的半径之比以及抽油机减速箱减速比的影响,可最终转换为抽油机的冲次,所以上式可以转化为

式中,

f为电源频率;

Q为抽油机冲次;

β为从动轮与主动轮半径比值;

α为抽油机减速箱减速比;

p为电机磁极对数。

该式反应了电源频率f与抽油机冲次Q之间成正比例关系。

由于频率是电机供电电源的电信号,所以该值能够在电机的外面调节后再供给电机,这样电机的旋转速度就可以被自由的控制。因此,以控制频率为目的的变频器,是做为电机调速设备的优选设备。电机的旋转速度能够自由进行控制。通过变频器调节频率达到对电机的转速的控制,应用在油井上便成为通过变频器对油井冲次的控制。最终达到抽油机的变频控制。

(2)直流母线共用技术原理

在同一个电力拖动系统中的一个或多个传动有时会发生从电机端发电得到的能量反馈到传动的变频器中来,这种现象叫“反发电”。这种情况一般发生在电机被拖着走的时候,或者是当传动电机发生制动以提供足够的张力的时候。传统意义上的变频器并没有设计使反发电能量反馈到三相电源的功能,因此所有变频器从电机吸收的能量都会保存在电解电容中,最终导致变频器中的母线电压升高。进而造成整个电网的污染。针对这种现象,将多个变频器通过直流母线互连的话,一个或多个电机产生的反发电能量就可以被其他电机以电动的方式消耗吸收了。这是一种非常有效的工作方式,即使有多个部位的电机一直处于连续发电状态,也不用再去考虑其他的处理反发电能量的方式。在这种方式下,如果还需要一个更快刹车或紧急停止的状态的话,那就需要再加上一个一定容量的制动单元和制动电阻以便在非常时刻起作用,当然采用能量回馈装置就可以充分地将直流母线上的多余能量直接反馈到电网中来。

将丛式井组中多台抽油机的控制变频器直流母线并联在一起,可将下冲程运行时抽油机所发电能储存在变频器电容中,以供其他抽油机上冲程运行使用。这样不仅利用了电机反发电能,减少了对电网的干扰,而且还提高了电机的运行效率,实现了节能。各变频器电容相互并联,使得储存容量变大,这样有利于克服“泵升电压”,防止过电压保护动作,使设备安全平稳运行。即节约了电能,又降低了设备投资。

2.2 抽油机最佳工作冲次优化调整技术研究

(1)原理分析

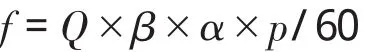

在原油生产过程中新投产的抽油机井,抽油设备的选择是根据油层供液能力而确定的,因此投产初期由于油层供液能力充足而使得抽油机井工作在高效稳产的状态下。但随着开采时间的延长,一些油井尤其是低产井就会出现井下供液不足的现象,这一现象将会打破原抽油设备设计的高效稳产状态,引起一系列的连锁反应。油层供液不足首先会影响到动液面,油井的采油流动方程为:

式中,

Q油井产液量,t/d;

K采油指数,t/(d·m);

Lf动液面深度,m;

Ls静液面深度,m。

当油层的供液不足时,采油指数会降低,因此在相同的产液量下油井的动液面深度会增加。

动液面深度的增加会影响到泵吸入处的压力,相应的关系式为:

式中,

pf沉没压力,MPa;

pc井口套压,MPa;

L下泵深度,m。

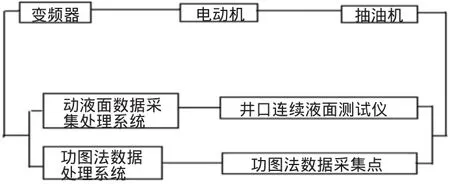

充满程度不足会影响到抽油电动机的平均输出功率,在冲次一定时,电动机输出功率与泵充满度成正比关系。要保证足够的充满程度和泵效,就必须保证动液面处于合理的范围。这一过程通过以监测液面以及功图的方式来了解井下供液能力的下降,实时地进行变频调速来控制平均采液速率。具体控制过程如图2所示的动液面、功图与平均采液速率闭环控制系统。

图2 动液面、功图与平均采液速率闭环控制系统

通过变频控制器与液面测试仪以及功图采集装置的配合,经过变频控制软件的自学习功能,不断对整个系统的工作状态进行修正,以保证抽油机系统始终工作在正确的状态之下。同时使冲次参数保持最适合整个系统的最佳状态。

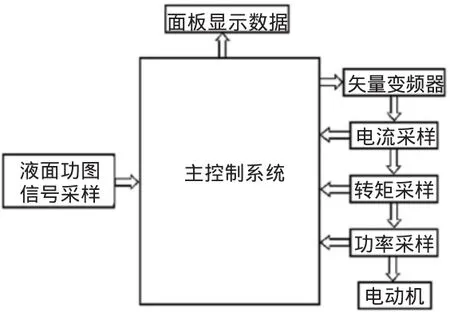

(2)控制系统

控制系统硬件工作原理如图3所示。主控制板单元是以单片机为核心的系统控制中心,可进行数据采集、计算、比较及向变频器发送控制信号。变频器是整个系统最重要的器件之一,本系统配置的是矢量型PWM系列高性能变频器。其沿续通用变频器在V/F控制标准上装备了矢量控制。控制器通过采集电动机转矩、输出功率、井下动液面、功图实现3个层次的闭环控制,其中电动机转矩为内环,输出功率为中环,井下液面及功图为外环,运用先进的算法实现电动机和控制器的最佳工况控制。

图3 变频控制系统工作原理

2.3 抽油机平衡度自动判定与自动调整技术

抽油机载荷不平衡严重地影响了抽油机四连杆机构、减速箱及电动机的效率和寿命,也恶化了抽油杆的工作条件,断脱次数明显增加,造成抽油机主要受力部件断裂,这种由于抽油机不平衡造成了大量的能量浪费。

抽油机平衡度自动判定与自动调整控制技术是利用数字化抽油机的电流及功率传感器,自动监测并实时显示抽油机平衡状况。利用数字化抽油机尾平衡自动调节装置,调节平衡度变化,并使其保持在最优状态运行。

目前现场应用中抽油机平衡测试的主要方法是“电流法”以及“功率法”。电流法即采用模拟式钳形电流表测量电动机上下冲程中的电流值I上和I下。根据公式B=I下/I上×100%计算平衡率(B),判断平衡块调整方向,估算平衡块调整距离;B>110%,平衡块向输出轴方向调整(内移),B<85%,平衡块向远离输出轴方向调整(外移),功率法功率法测平衡主要是依据抽油机上、下冲程的消耗电能是否相等。理想平衡状态下,应有下面公式:

式中,

t上为上冲程时间;

t下为下冲程时间;

P上为功率曲线的上冲程部分;

P下为功率曲线的下冲程部分。

P上和P下利用现场电能表测量。

上式的意义是电动机在上冲程中的功率曲线所包围的面积与电动机在下冲程的功率曲线所包围的面积相等,也就是说上冲程所耗电能与下冲程所耗电能相等。平衡度定义即为上、下冲程耗电量的之比。其合理范围同样为B>110%,平衡块向输出轴方向调整(内移),B<85%,平衡块向远离输出轴方向调整(外移)。

通过控制软件可设定合理平衡度(85~110%)为最佳状态,每单位时间(3分钟),采集传感器都会采集系统各相关数据,并进行计算平衡度,并实时显示出来。若结果不在最佳状态范围内,尾平衡自动调节装置将启动进行调整,直至平衡度数值恢复最佳状态范围内,并保持最佳状态。也可人工手动进行平衡。

3 数字化抽油机应用与普通抽油机数字化改造效果

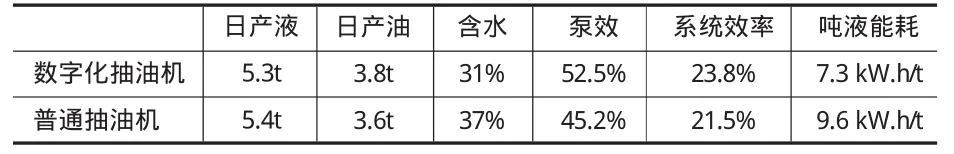

通过对50口井数字化改造前后对比可知(表),产量变化不大,但含水下降6%,泵效提升7.3%,系统效率提升2.3%。吨液能耗下降2.3 kW.h/t。与改造前相比,平均单井有功功率下降20.5 kW,无功功率下降147.3 kW,日均耗电量降低低25.4 kW.h,综合节电率达到34.7%。以此计算年节约电费约45万元。

表3 抽油机数字化改造前后效果对比

经过现场试验证明,应用数字化抽油机或进行普通抽油机的数字化改造,在提效降耗,节省人力物力等方面取得了良好的效果。

[1]赵来军,等.游梁式抽油机智能化改造[J].石油机械,1999.

[2]庞成等.油田数字化井场建设与施工[J].油气田地面控制,2011.

[3]薛茹.一种信号采集系统在抽油机中的应用研究[D].西安电子科技大学,2010.

Digitized Pum ping Unit App lication in Xifeng Oilfield

YANG Jie,PENGYing,CHENG Lin-ling,GOU Ping-an

(Oil Production Plantof Changqing Oilfield,Qingyang 745000,China)

Poor reservoir property and low singlewell production leads to the low efficiency of oil pumpingmachine and high energy consumptionin the Xifeng Oilfield.In accordancewith the situation,digital pumpingmachine can realize data collection,remote control function,unattended operation,automatic regulation and energy-efficient.

digitization;intelligent;oilpumpingmachine

TP273

A

1672-545X(2013)03-0257-04

2012-12-07

杨 杰(1984—),男,工学学士,油气田开发工程师,主要研究方向,油气田开发。