数字农业平台电机驱动控制系统设计

曾素琼

(嘉应学院,广东梅州514015)

1 数字农业平台电机选择

当前我国正处于农机化大发展进程中,科技农业是发展的总趋势,农业数字化是时代潮流所需。数字农业的实现牵涉到计算机技术、电子信息与处理技术、自动控制与驱动技术、视频技术、精准测试和精准作业技术等,其中开发一套新型农业精准作业系统是实现数字农业精准生产技术平台的建设的重要部分,电机驱动控制部分为精准作业系统提供动力,通过电路与系统实现电机有效驱动及运动功能的控制,系统中运动及驱动部分的设计质量直接影响到农业精准作业系统的可行性以及位置控制精度[1-2]。系统的整个驱动及控制要实现自动化,不但驱动力满足要求,系统控制物的运行及其控制精度必须符合要求。电机控制驱动部分也是系统主要的耗能部分,对电机技术改造、对电机控制驱动系统合理设计,是实现数字农业的节能环保的关键[3-5]。

农用电动机,在农村中使用很广,涉及到农业生产的各个领域。据不完全统计,电动机担当耗电型动力母机,用电量占农村用电总量的75%,在全国有80%的农用电动机处于高能耗运转。农用电机的更新换代、技术改造是农村节能关键,农用电机的科学选取型、合理使用等是全面节能、降低电耗的重要措施。无刷直流电动机既具有简单结构、可靠运行、方便维护等交流电机的优点,又具备良好的调速性能、励磁损耗小及高效等直流电机的特点[6-9]。采用环保、节能、高效的永磁无刷直流电动机替代现有交流电机、有刷直流电机,有利于减轻污染、节约能源、保护环境,为农业可持续发展服务。

2 电机控制系统的整体设计

本设计利用DSP具备高速实时高精度处理能力来满足精准作业系统对控制驱动系统的要求,系统采用美国 AD公司的 ADMC401定点 DSP,ADMC401适用于永磁无刷直流、异步和永磁同步等类电机的控制驱动系统中,它完备的外围控制接口和丰富的电机控制外设电路,将DSP的控制能力和高速运算能力结合到一起,为电机控制提供可靠、高效的控制平台[7,9]。

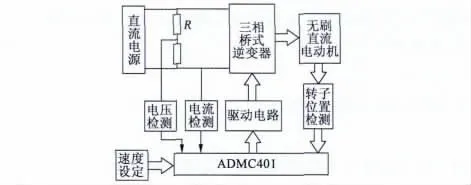

永磁无刷直流电动机驱动控制的总体方案是基于DSP的电流、转速双闭环带机械式位置传感器的系统。采用转速反馈、电流反馈的双闭环的控制方案是为了使系统得到较好的动态、静态性能,达到系统的精准作业控制目的。转速双闭环通过调节电枢电流去控制电动机的转矩,从而控制到转速,系统还用双闭环改善其安全性及工作特性。系统依据工作可靠、低成本、可灵活用于不同功率、不同电压的使用场合来设计。三相无刷直流电动机系统控制框图如图1所示。

图1 三相无刷直流电动机系统控制框图

图1中,DSP(ADMC401)是系统的控制核心。位置传感器检测到的电机转子位置信号,位置信号经处理后送入DSP的输入输出口,DSP根据转子位置信息计算出电机的当前转速并与电机的给定转速进行比较,并利用PID算法计算出结果作为电流预期值;电流检测电路对电机工作电流进行实时采样,采样电流值与电流预期值进行比较,产生误差信号,利用误差信号通过PID算法产生合适的PWM驱动信号,驱动信号经驱动电路放大后,将控制三相全桥逆变器中相应的功率管的导通或关断,实时地调节电机的工作电流,从而经电流双闭环调节实现转速调节的目的。

3 驱动电路

3.1 驱动主电路

采用三相全桥式驱动电路作为系统的功率驱动主电路,电路如图2所示。三相全控桥式电路由6个功率管组成,6个功率管工作在开关状态,每一相电机绕组得电工作必须有两个功率管导通,采用此方式驱动电机的三相绕组,电机可获得较大的输出转矩和较小的脉动转矩,电机低速时的平稳性和起动性能都较好,此驱动方案能较好地实现电机的全方位控制。

图2 功率驱动主电路基本结构图

系统选用MOSFET作为主控开关器件,它是单极性电压控制型绝缘栅场效应管,具有输入阻抗高、高频效应好、所需驱动功率小等特点[10-12],适合应用本系统电机的控制。

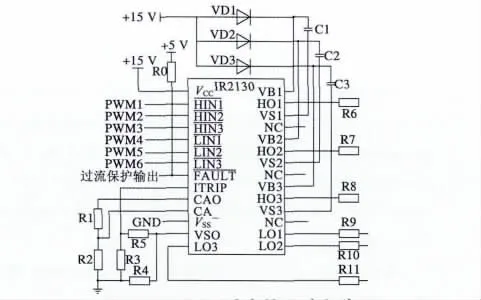

3.2 基于IR2130功率管驱动电路

采用三相全桥式的驱动主电路,若用分立电路来实现,驱动主电路中的6个功率管需要六路驱动电路和六路独立电源[13-15],这样系统复杂且性能并不一定好。IR2130是专用驱动模块,它内部有自带的故障检测电路,系统使用集成的IR2130专用驱动模块后,只需一个供电电源(15 V直流电源)即可驱动三相桥式逆变器中的六个工作在开关状态的功率管。图3是IR2130引脚情况及应用电路图[9],图中的驱动信号输出分别经 R6、R7、R8、R9、R10、R11 至图2中的六个功率驱动管的栅极U+、V+、W+、U-、V-、W-。

图3 IR2130功率管驱动电路

4 检测电路的设计

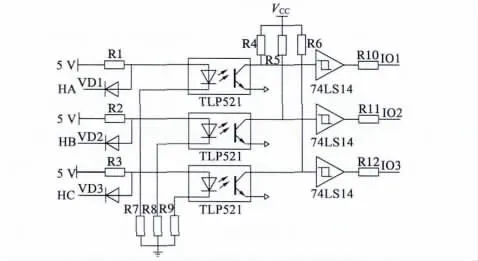

4.1 转子位置检测电路设计

图4 转子位置检测电路

转子位置检测电路如图4所示,系统通过霍尔位置传感器进行转子位置的检测[9,13],此传感器是集电极开路输出式的,所输出的检测信号需经合适的集电极电源VCC和合适的上拉电阻R4、R5、R6得出转子位置的数字信号。转子位置信号经74LS14型施密特触发器波形变换后再经R10、R11、R12输出至DSP接口,由DSP处理后形成控制电机的换相信息和电机转速计算的信息。

4.2 电流采样与电压采样设计

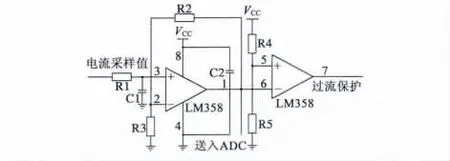

因为系统对调速性能要求较高,系统采用转速信号负反馈和电流信号负反馈的双闭环系统。对定子绕组的电流进行实时检测到的电流信息还可用于设计保护电路,防止电机在起动、过载、运行异常等情况时因电流过大而对控制线路或电机造成伤害。系统中采样电流信号的获得采用较简单的电阻法,主电路的采样电流信号通过电路转化为电压信号送至控制电路,进而控制到电机转速,此类控制比较适合小功率电机、低直流电压的场合。采样电路如图5所示。

图5 电流采样与电压采样电路

每一个脉冲调制周期对电流采样一次,电流采样值经R1、C1低通滤波器滤波去干扰后送入双运放LM358第一级,经运放同相比例放大后送入模数转换器(ADC),转换器输出的数字信号由DSP根据当前的电流值进行调节,从而实现电流闭环控制。前级运放LM358同时输出至由第二级运放LM358构成的反相输入比较器6脚,比较器输出信号用于过流保护等电路的设计。

5 电源的设计

系统需要48 V、15 V、5 V三种等级的直流电源。本设计作了以下安排:48V直流电源为电机三相绕组的提供驱动电压,可用工频交流电(220 V,50 Hz)经变压、整流、滤波、稳压提供,也可直接由直流电源提供;驱动部分电路用15 V直流电源,可由48 V直流电压经输出电压可变的集成三端稳压块LM317和可调节电阻组成;5 V直流电源为放大器、驱动芯片和DSP供电,可由15 V直流电压经一定电路再经三端稳压管简单地获到。

为避免电机因电源欠压故障及保证直流电源有较长的寿命,系统采用直流电源的欠压保护措施,通过用电阻分压来实现对直流电源电压采样,分压输出经ADC处理后由DSP产生保护信息。

6 控制系统的软件设计

6.1 主程序设计

控制系统软件程序包括主程序和中断服务子程序,构建整个控制系统的运行由主程序负责,主程序首先完成控制系统、变量和各模块的初始化,中断服务子系统、寄存器和所需变量的设置等,然后进入等待中断服务子程序状态[9]。中断服务子程序则是在主程序中断时执行各功能模块的程序。

6.2 转子位置信号的处理及转速的计算

系统设计为直接将传感器输出转子位置信号输入到DSP,DSP将定时读取接口信息,以确定转子准确位置,进而实现对电机绕组导通或截止时序的控制,使无刷直流电动机可靠稳定地换相。

实际操作时,可以通过计算相邻两次传感器输出位置状态变化的时间,来推算出电机的实际转速。ADMC401的中断优先级排列是:定时器最低,数字PIO口居中,PWMSYNC最高,所以系统设计时考虑转子位置信号输入、读取、定时计数在DSP中有序有效地工作,数字转子位置信号经ADC后直接输入到DSP的数字接口,DSP控制器读取转子位置信息选在PWMSYNC中断期间,转子位置信号的定时计数是利用PWMSYNC中断,获取电机的即时转速。

6.3 电流调节器软件设计

双环调节系统中,电流调节器为内环调节,其主要任务是通过处理速度调节器的输出信号与电流反馈信号,获得电机要求的调控信息(误差信息),通过调节脉宽调制信号PWM的占空比q,使电枢绕组中的电流幅值和相位得到即时有效控制[15],从而达到有效控制电机转速的目的。电流调节器算法如下:

(1)设置变量和参量;

(2)系统初始化;

(4)电流PID控制,用PID算法计算电压平均值;

(6)脉宽调制信号PWM寄存器值(q值)更新。

脉宽调制信号PWM占空比q的正常范围为:0≤q≤1,q不可大于1,也不可小于0,q范围应在软件上作说明规定。当系统调控要求q<0时,通过软件令q=0,使电枢电流迅速降低,驱使电机快速降速达到需要值;当系统调控要求q>1时,通过软件令q=1,使电枢电流迅速升高,驱使电机快速升速达到需要值,这种设定也使电流调节器相当于有限幅作用。当0≤q≤1时,系统为调流控速的正常控制范围,电流或速度与期望值误差大,q变化大;电流或速度与期望值误差小,q变化小。电流调节器软件流程图如图6所示。

图6 电流调节器软件流程图

7 结 语

本文首先对数字农业平台中的电机选型作了分析,农用电机换型及技术更新是必然;由分析可知,永磁无刷直流电动机及其控制驱动系统适应于要求精准作业的数字农业平台中所需电机类型和控制系统。系统选用具备高速实时处理能力的DSP作核心控制芯片,结合无刷直流电动机特性,设计了永磁无刷直流电动机的控制系统,文中特别对系统的功率主电路及其驱动、检测电路等主要硬件电路作了详细设计,对控制系统主要软件作了设计。

[1] 刘长岐,甘国辉.数字农业与中国农业可持续发展[J].科技导报,2002(12):46.

[2] 李树君,方宪法,南国良,等.数字农业工程技术体系及其发展[J].农业机械学报,2003(9):157-158.

[3] 牛海清,谢运祥.无刷直流电动机及其控制技术的发展[J].微电机,2002,5(16):36-38.

[4] 贡俊,陆国林.无刷直流电动机在工业中的应用和发展[J].微特电机,2000(3):15-19

[5] 张龙,王正元.新型电动车发展前瞻[J].电力电子技术,2006

[6] 张琛.无刷直流电动机原理及应用[M].2版.北京:机械工业出版社,2004.

[7] 张雄伟,邹霞,贾冲.DSP芯片的原理与应用[M].北京:机械工业出版社,2005.

[8] 吴红星.电机驱动与控制专用集成电路及应用[M].北京:中国电力出版社,2006.

[9] 李江勇.基于DSP的无刷直流电动机系统及其弱磁控制策略研究[D].镇江:江苏大学,2010.

[10] 曾素琼.基于低压电力线载波通信的电机控制系统设计[J].微型机与应用,2009,28(22):26-28.

[11] 权利,牒正文.无刷直流电动机的应用[J],电气技术,2006(7):5-20.

[12] 张兴华.基于 DSP和 IPM的感应电机直接矢量控制系统[J].电力电子技术,2003(10):44-46.

[13] 曾素琼.一种基于锁相环的可变量程转速控制系统[J].电子技术应用,2006,32(6):89-91.

[14] 曾素琼.嵌入式低压电力线通信风机控制系统设计[J].计算机测量与控制,2010,20(1):105-108.

[15] 孙立军,孙雷,张春喜,等.无刷直流电机PWM调制方式研究[J].哈尔滨理工大学学报,2006,11(2):120-123.