海底复合电缆的故障定位及修复

顾伟伟,张 华,葛扬志,黄铁军,孙建生,李春刚

(1.中海石油(中国)有限公司上海分公司,上海200030;2.上海电缆研究所,上海200093)

0 引言

东海某气田群的井口平台电力和信号通讯由一条连接中心平台的海底动力/通讯复合电缆提供(以下简称海缆)。2011年5月,中心平台完成某设备检修,准备给井口平台供电的过程中,开关面板发生故障报警,供电开关自动分闸。随即检测了海缆的绝缘电阻,发现三相中的黄相对地绝缘电阻为零,确认海缆发生故障,无法正常供电。该海缆铺设后与其它已铺设海缆有四点不同:一是该海缆的密封方式为统包型,而不是分包型;二是海缆上平台的护管底部塞了塞子;三是海缆被填埋;四是铺好的海缆已有两个接头盒。针对这四点不同,展开了一系列修复方案的研究和探讨,最终在现场成功实施,为故障海缆的维修提供了新思路。

1 故障点定位

1.1 海缆参数

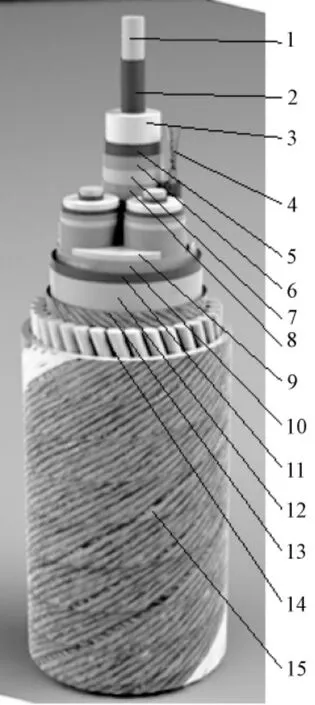

海缆额定电压为12.7/22 kV,复合光纤18芯,3相,导体截面50 mm2,绝缘材料为交联聚乙烯(XLPE),铺设长度19.45 km。海缆结构见图1。

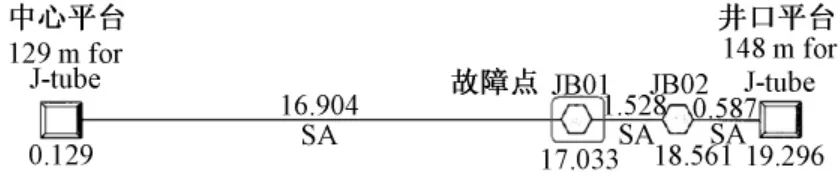

海缆于2005年11月铺设完工,由于铺设过程中检测发现单相导体电阻偏高,在距离中心平台17.033 km和18.561 km处安装有两个电缆接头。

1.2 故障测试

1.2.1 绝缘测试

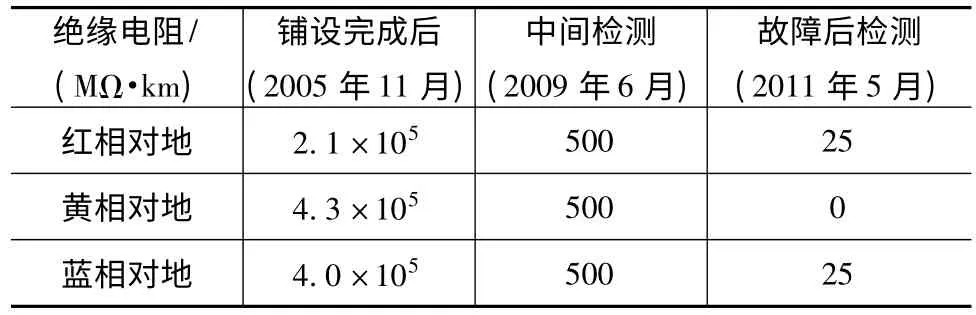

故障发生后,选用2 500 V摇表测试海缆的三相绝缘,将绝缘电阻值与历年绝缘电阻值列于表1。

表1 海缆绝缘电阻检测结果

1.2.2 故障点测试

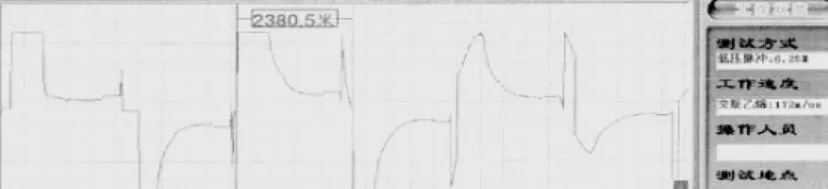

采用电缆故障测试仪对海缆的故障点进行检测,从中心平台向井口平台端检测,故障点距离中心平台17.032 km,见图1。从井口平台向中心平台端检测,故障点距离井口平台2.38 km,见图2。

1.3 渗水长度

海缆故障后三相绝缘电阻降幅较大,黄相绝缘失效。结合海缆为统包型防水结构,可以判断黄相在故障点已被击穿,并已进水,从而导致蓝、红两相绝缘电阻降低。

图1 故障海缆的结构图(型号规格SCC-YJA41 12.7/22 kV 3×50+18SM)

图1 中心平台检测故障点

图2 井口平台检测故障点

根据故障点的测试结果,海缆的故障点在距离中心平台17.032至17.07 km之间。

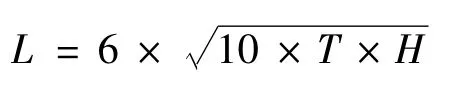

海缆路由段最大水深约110 m,随着时间的推移,已击穿海缆在水压作用下进水长度会不断增大,参考电缆厂家提供的海缆经验进水长度公式:

式中,L为进水海缆长度(m);T为进水时间(d);H为水深(m)。

按照三个月的准备周期考虑,单侧进水长度约1.9 km,累计进水长度约3.8 km。因此,抢修时间长短直接决定整个维修费用的多少。

2 确定修复方案

2.1 确定单接头修复方案

实施海缆维修会产生至少一个接头盒,受海上施工环境限制,接头盒连接工艺难以满足接头工艺环境湿度的要求,接头盒是整条海缆的薄弱环节。

从海缆故障点的位置判断,故障点刚好在JB01接头盒附近(见图3)。综合考虑,该接头盒在送电过程中被击穿导致海缆进水的可能性较大。

图3 接头盒和故障点位置

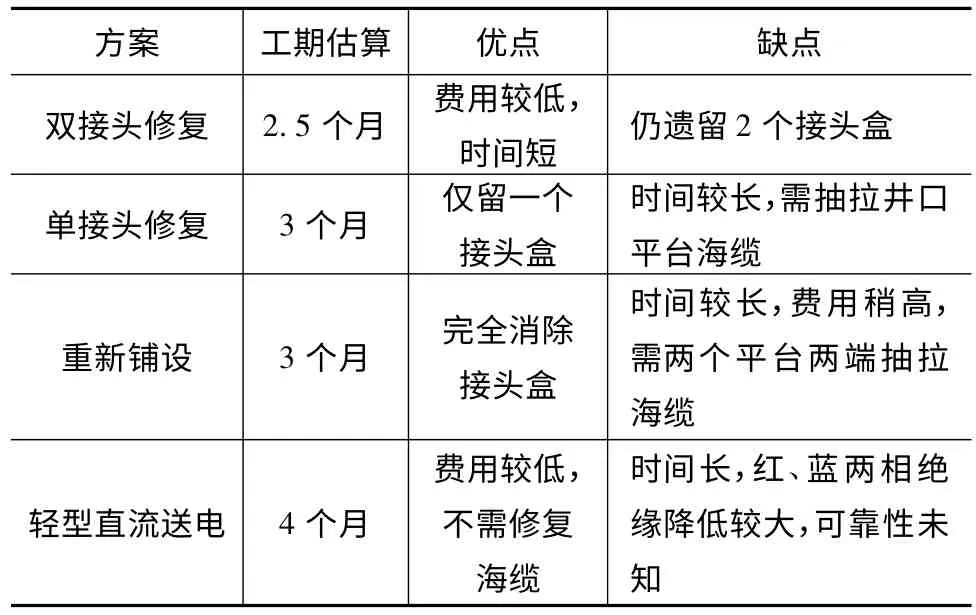

结合海缆的现状,有四种可能的修复方案,见表2。

表2 可能的海缆修复方案对比

为兼顾海缆修复后的可靠性和修复成本,选择“单接头修复”为施工方案。

2.2 确定更换海缆的长度

一旦决定采取“单接头修复方案”,即切除故障段海缆,将新海缆与非故障段的海缆相连接的方案。那么,决定购买新海缆的长度由两部分组成:一是井口平台至故障点JB01接头盒的电缆2.38 m;二是从故障点JB01算起,往中心平台方向,根据电缆厂家提供的经验进水长度公式,按照3个月的准备周期考虑,至少准备约4.4 km的海缆。再考虑到船舶档期和海上施工海况不确定等因素,最终决定采购6 km海缆。

3 施工难点的解决

3.1 密封塞的抽拉

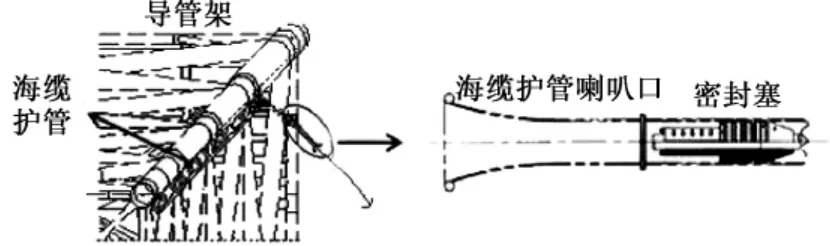

原海缆铺设时在护管喇叭口处安装了密封塞,以防止海缆在护管内随涌浪撞击护管,密封塞结构及位置见图4。在110 m深度下,若通过移动施工船直接从喇叭口强行抽拉,将会发生海缆撕裂护管的风险。

图4 海缆护管和密封塞位置

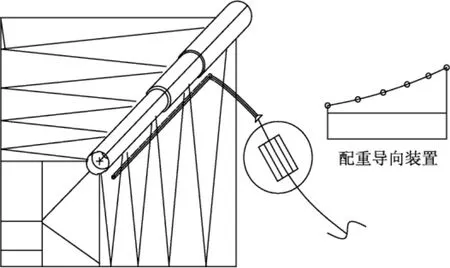

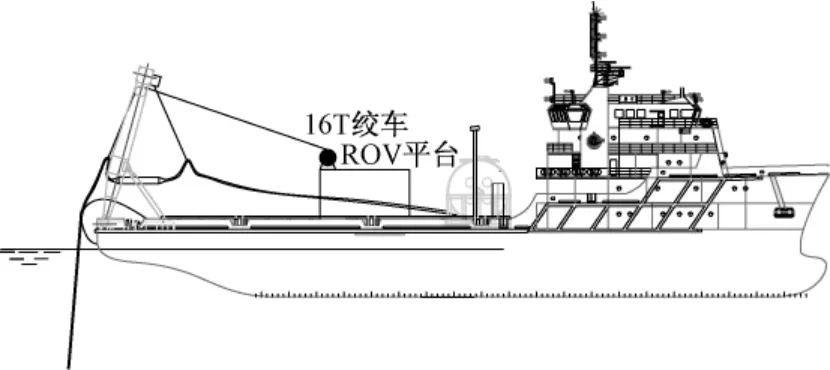

设计方案:制作10 t的配重导向装置,在距离护管喇叭口5 m左右下放。在完成工作潜水器(ROV)挂锁海缆后,移动施工船抽拉海缆,海缆在导向装置的作用下不会施加给海缆护管纵向拉力,以保障护管安全(见图5)。

图5 配重导向装置示意图

方案分析:虽然安装海缆导向装置可保护海缆护管,但该装置的就位对船舶和海况的要求较高,实现的难度较大,花费时间较长。安装导向装置大约需要1 d,而且安装期间船舶距离平台很近,若动态定位(DP)失效,存在着施工船撞击平台的风险。

因此,实际的操作过程中还是考虑了两个方案,安装导向装置方案作为备选方案。优先尝试使用施工船的尾吊小幅度提拉海缆,使密封塞松动,平台卸放海缆,借助约120 m海缆的自重压送密封塞。最终的实施效果是,在船舶尾吊1 t的拉力和海缆自重压力作用下,密封塞从护管内退出,整个过程约20 min,安全顺利地完成了海缆抽拉作业。

3.2 接头盒的回收

海缆原有接头盒重量约300 kg,且未安装限弯器。由于考虑不周,在回收第一个接头盒(JB02)时,直接利用张紧器回收,接头盒提拉上船尾时,在涌浪的作用下,海缆从接头盒端部脱落,落入海中。这样的结果,直接增加了约20 h的海缆打捞时间。因此,急需制定一套可靠的接头盒回收方案。

设计方案:当回收海缆到接头盒处时,下放ROV对接头盒两侧海缆进行挂扣,利用绞车配合收缆滚筒同时回收钢丝绳和海缆,两端同时提拉接头盒,如图6所示。

图6 海缆接头盒回收示意图

在回收第二个接头盒(JB01)时使用了此回收方案,增加了约3 h的水下挂扣时间,但接头盒回收顺利,整个过程总计耗时约6 h。

3.3 接头盒的连接

海缆接线盒的安装质量是保障海缆修复质量的关键。按照要求,相对湿度应小于60%,而海上施工期间,很难满足该要求,因此,需要采取一系列的措施:

(1)制作临时工房,无此条件也可搭设封闭防雨棚,在船舶甲板上利用脚手架搭设并铺盖帆布,防止涌浪进入;

(2)空调抽湿或放置除湿器;

(3)在导体连接时使用酒精棉擦拭,借助酒精挥发吸收局部环境的热量,从而达到降低湿度的效果;

(4)导体连接好后,用电吹风吹烤,保障导体表面干燥。

通过以上办法,有效地提高了海洋环境下接头盒的连接质量。在完成接头盒连接后,海缆三相绝缘电阻测试均在105MΩ以上,与原海缆铺设后绝缘量级一致。

4 结束语

井口平台海缆单接头盒修复方案的实施取得了良好效果,主要体现在以下几个方面:

(1)提高了整根海缆的可靠性。一个接头盒替换了原有的两个接头盒。

(2)节约了工程费。经过优化海缆密封塞的抽拉方案,大大缩短了电缆抽拉时间,减少了船舶租赁费用。

(3)验证了海缆故障点测试的准确性。JB01接头盒被打捞出来后,经绝缘测试,接头盒内黄相绝缘电阻为零,明确为接头盒内故障。

(4)电缆进水长度计算公式有一定的参考价值。从截断的回收海缆可以看出,JB01接头盒向中心平台侧海缆进水约1 km,距离故障发生时间约4个月。

(5)为海缆的回收和修复积累了经验。