水质对铝合金阳极氧化封孔效果的影响

江富诚,张政乾*

(台湾永光化学工业股份有限公司,台湾 033759)

随着铝材质的大量使用,越来越多地区开始设置阳极厂。鉴于取得水质的成本考虑,许多偏远地区小厂仅使用地下水或自来水,所用水质的差别可能会产生封孔效果的差异。因此,本研究探讨了 3种不同水质对铝合金阳极氧化膜封孔效果的影响。

参考铝阳极相关期刊与论文,发现国内外大多针对铝阳极氧化工艺进行探讨。有关封孔方面的研究,则大多针对表面强度、耐磨性、耐蚀性等进行讨论,有关水质与封孔之间关系的研究却仅有少数,如《哈尔滨工业大学学报》2003年第35卷第11期《铝及铝合金阳极氧化膜的封闭技术》[1]一文所讨论的封孔技术内容相当丰富,但仅指出水合封闭对水质的要求很高,有关水质的具体影响效果仍缺乏实际运用作辅证。因此,本文着重研究封孔水质对色光和封孔效果的影响。

在探讨水质造成的封孔差异之前,必须先了解封孔处理的原理和优缺点。阳极氧化处理后,基体表面成分溶解和沉积形成管胞状组织,充满孔隙,且含有大量水分,再经封孔处理,组织结构由非晶变为再结晶并持续一段时间后,管胞即被完全填封,成为致密的膜层,耐腐蚀能力提高。目前业界常用的封孔方法有沸水封孔、金属盐封孔和水蒸气封孔等[2]。其优缺点如表1所示。

表1 不同封孔方式的优缺点比较Table 1 Comparison of advantages and disadvantages of different sealing methods

1 实验

1. 1 实验装置

直流电源整流供应器(Human),冷却水循环装置(胜兴仪器),G-20恒温槽(DENG YNG),XS 625M电子天平(Precisa);ICA-200AS离子层析仪(日本TOA-DKK),Color-Eye 3100测色仪(Macbeth)。

1. 2 基材及水质

基体材料为40.0 mm × 50.0 mm × 0.5 mm的1050铝片。水种类为RO水(反渗透纯水机制得)、地下水(台湾桃园大园工业区地下抽取)、自来水(台湾桃园平镇自来水厂提供)。

1. 3 工艺流程

1. 3. 1 前处理

将铝片浸泡于由10 g/L NaOH和20 g/L Na2CO3组成的溶液中,于55 °C下脱脂3 min。水洗后,在室温下用20%(质量分数)HNO3溶液中和30 s,随后取出并水洗。

1. 3. 2 阳极氧化

将前处理过的铝片置于 20%(质量分数)硫酸溶液中,在电流密度1.3 A/dm2、温度 20 °C下阳极氧化30 min(用于封孔变褪色试验)或40 min(用于点滴试验)后,取出并洗净。

1. 3. 3 染色

(1) 染色1:EVERANOD BLACK L-01(黑色偶氮性染料)5 g/L,pH 5.5,55 °C,15 min,用于点滴试验。

(2) 染色2:EVERANOD ORANGE 02(橘色偶氮性染料)3 g/L,pH 5.5,55 °C,3 min,用于封孔变褪色试验。

1. 3. 4 封孔处理

将铝片置于5 g/L Z700(醋酸镍系列封孔剂)的封孔液中,70 °C下处理10 min后取出并水洗。

1. 4 性能检测

目前许多报道仅提及水质对封孔效果有影响却无实际的试验研究,本文通过 2种方法来验证水质对封孔效果的影响。

1. 4. 1 染色点滴试验

参考GB/T 8753.4-2005《铝及铝合金阳极氧化 氧化膜封孔质量的评定方法 第4部分:酸处理后的染色斑点法》,对铝片进行阳极氧化并封孔处理后,其中一组直接水洗并烘干,另一组按1.3.3染色1工艺进行染色,取出并水洗后烘干,采用测色仪对二者进行测色,通过计算色差(ΔE)比较染色与未染色铝片的颜色差异。

1. 4. 2 封孔变褪色试验

[3],将铝片阳极氧化并按 1.3.3染色 2工艺进行染色后,其中一组铝片直接水洗并烘干,另一组铝片则用Z700封孔处理,随后水洗并烘干,采用测色仪对二者进行测色,通过计算色差比较封孔与未封孔铝片的颜色差异。

2 结果与讨论

2. 1 不同温度下水质对染色点滴试验的影响

表2为在90 °C和70 °C下封孔时,水质对铝片染色点滴试验的影响。从表2可知,采用70 °C热水封孔时,自来水的点滴试验优于RO水和地下水。

表2 90 °C与70 °C下封孔时不同水质对染色点滴试验前后试样色差的影响Table 2 Effect of water quality on color difference of the samples sealed at 70 °C or 90 °C before and after dye spot test

根据表2结果,采用统计软件JMP 4.0进行相关性分析,相关度< 0.3为低度相关,0.3≤相关度< 0.7为中度相关,0.7≤相关度≤1.0为高度相关。计算结果表明,采用未添加封孔剂的热水封孔时,RO水、自来水、地下水与温度之间的相关度分别为-0.13、0.31、-0.49,分别属于低度负相关、中度正相关和中度负相关。说明温度对自来水和地下水的封孔效果有一定的影响。

有无添加封孔剂对应到不同水质的统计分析发现,RO水、自来水及地下水与封孔剂的相关度分别为0.95、0.93和0.70,均属于高度正相关。因此,采用封孔剂封闭处理时,水质对封孔效果有很大影响。

2. 2 水质对封孔变褪色试验的影响

表3为在90 °C和70 °C下不同水质对封孔变褪色试验的影响。

表3 90 °C与70 °C下封孔后不同水质对试样在变褪色试验前后色差的影响Table 3 Effects of different water on color difference of the samples sealed at 70 °C or 90 °C before and after discoloration test

使用90 °C热水封孔时,RO水与地下水皆优于自来水,使用封孔剂封孔后,3种水质的封孔变褪色皆落在5.0 ~ 5.6之间,较为接近。而使用70 °C热水封孔时,RO水优于自来水与地下水,使用封孔剂后,封孔变褪色皆落在5.0 ~ 6.0之间,三者相近。

由上述结果可知,若使用封孔剂封孔,3种水质的点滴试验和封孔变褪色试验结果皆相当,而单纯使用热水封孔时,不同水质在90 °C下的封孔效果大多会优于70 °C封孔。

进一步以统计手法进行相关性分析,发现在不使用封孔剂的情况下,RO水和自来水与温度之间的相关度分别为0.28和0.19,均属于低度正相关;地下水与温度之间的相关度为-0.61,属于中度负相关。可知单纯用热水封孔时,温度仅对地下水的封孔变褪色有一定的影响。

有无添加封孔剂对应到不同水质的统计分析发现,RO水与封孔剂属于高度正相关(0.89),自来水与封孔剂属于高度负相关(-0.96),地下水与封孔剂属于中度负相关(-0.53),说明用封孔剂封孔时,封孔剂对每种水质的封孔效果都有很大影响。

单纯使用 90 °C或 70 °C热水封孔时,RO水的变褪色程度皆优于自来水和地下水。但不同温度下的点滴试验结果则有较大的差异,推测水中的离子可能会影响封孔效果,升温可能会导致水中的离子组成改变,进而使封孔效果改变。根据上述结论,推测封孔变褪色试验和点滴试验结果的差异大可能与水质硬度或离子组成有关,因此进行2.3和2.4试验。

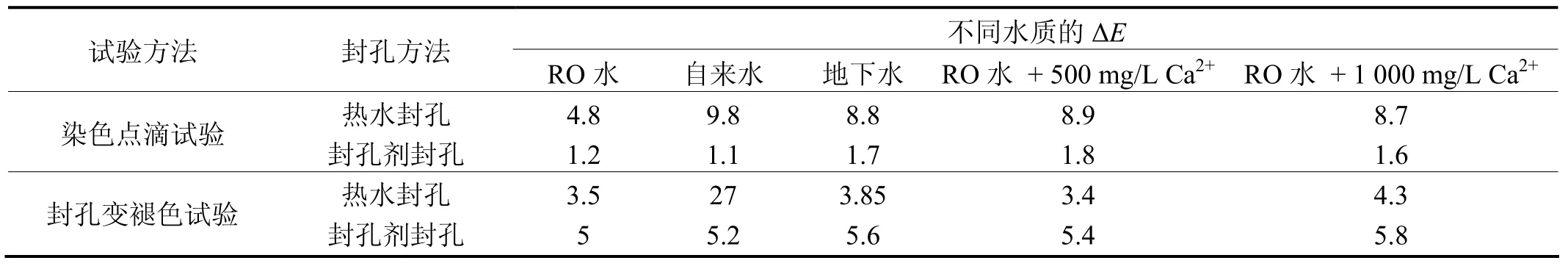

2. 3 水质硬度对染色点滴和封孔变褪色试验的影响

表4为不同水质的钙离子含量。由表4可知,地下水的Ca2+含量高于RO水。若在RO水中添加一定含量的钙离子,则会使 RO水的硬度增大。因此研究了不同条件下水质硬度对试样封孔效果的影响,结果见表5。由表5可知,使用封孔剂封孔时,封孔效果不受水质硬度的影响。使用RO水封孔时,增大其中的Ca2+含量,点滴试验级数和封孔变褪色级数稍有降低,变化幅度不大,说明 Ca2+含量并非影响试样封孔变褪色级数的主要因素,因此进行2.4试验进一步验证。

表4 不同水质的Ca2+、Mg2+质量浓度Table 4 Mass concentrations of Ca2+ and Mg2+ in different water

表5 90 °C封孔时,水质硬度对试样在染色点滴试验和变褪色试验前后色差的影响Table 5 Effect of water hardness on color difference of sample sealed at 90 °C before and after dye spot test and discoloration test

2. 4 Cl-、浓度对封孔变褪色试验的影响

表6 不同水质的Cl-、质量浓度Table 6 Mass concentrations of Cl- and in different water

图1 Cl-和 含量对RO水封孔试样变褪色试验后色差的影响Figure 1 Effects of Cl- and contents on color difference of the RO water-sealed sample after discoloration test

3 结论

(1) 使用封孔剂封孔时,封孔效果不受水质的影响。而封孔温度明显影响封孔效果,提高封孔温度有助于提升封孔效果。

(2) 采用不含封孔剂的地下水高温封孔时,地下水温度从70 °C升至90 °C时,染色点滴试验的色差从51.0大幅降至8.8,表明地下水的封孔效果可借由高温封孔来提升。

(3) 不同离子对热水(不含封孔剂)封孔效果的研究表明,水中硫酸根离子的存在会导致封孔变褪色级数降低,随硫酸根离子含量增大,影响程度加剧。

参考文献:

[1] 周育红, 韩喜江, 周德瑞, 等. 铝及铝合金阳极氧化膜的封闭技术[J].哈尔滨工业大学学报, 2003, 35 (11): 1325-1327.

[2] 罗兆钧. 铝阳极氧化膜的黑色电解着色之研究[D]. 台北: 大同大学,2003: 8.

[3] LÓPEZ V, OTERO E, BAUTISTA A, et al. Sealing of anodic films obtained in oxalic acid baths [J]. Surface and Coatings Technology, 2004,124 (1): 76-84.