聚苯胺/氧化锌复合膜的制备及其防腐性能

刘洋,王立达,武婷婷,孙文,李雨,黄宗响,王华,刘贵昌*

(大连理工大学化工与环境生命学部,辽宁 大连 116024)

全世界每年因为金属的腐蚀所造成的经济损失不可估量,金属设备腐蚀破坏导致的安全事故多不胜数[1-2]。因此,金属的腐蚀与防护变得非常关键。目前,金属防腐主要采用阴极保护、阳极保护、添加缓蚀剂、金属表面改性及涂层防护等方法[2]。其中,有机涂层防腐将具有耐蚀性的有机涂料涂覆在被保护金属表面,起到物理屏蔽作用,防止侵蚀性介质渗透到金属基体,从而达到防腐的效果。有机涂层防腐因施工方便、防腐效果良好而得到广泛应用。

自从1984年DeBerry[3]报道了导电高分子聚苯胺(polyaniline,缩写为PANi)对金属的腐蚀与防护以来,大量科研工作者研究了聚苯胺的制备、改性及在不同金属基材上的应用[4-5],发表了不少关于其分子结构、导电原因及防腐机理的研究论文[6-8]。可以说,聚苯胺是当今最具代表性的导电聚合物之一。它除了具有其他芳烃杂环导电聚合物所共有的性质外,还具有独特的掺杂现象、可逆的电化学活性、较高的电导率、良好的化学和热稳定性,以及原料易得、合成方法简便等特点[9-11]。目前,聚苯胺的合成主要采用化学氧化法和电化学合成法[12-13]。Araujo等[14]认为,未掺杂的PANi不具有本质上的防腐性能,并将其原因归为两点:一是PANi薄膜的多孔性,二是这种涂层对基底的附着力很差。有机涂层防护效果的好坏和寿命长短与有机涂料的性能及其与金属基体的结合力强弱有着密切的联系。目前,不管是化学合成法还是电化学合成法制备的纯聚苯胺薄膜材料都存在着与金属基体附着力欠缺的问题,因此,探索新的聚苯胺膜层材料的制备方法和工艺,对拓展聚苯胺材料在金属防腐领域的应用范围具有重要意义。本文采用电偶沉积[15]ZnO纳米棒作为中间层,制备了聚苯胺/ZnO复合膜材料,考察了该复合膜层与基体的结合力及涂膜的耐蚀性能。

1 实验

1. 1 原材料及试剂

实验基材选用碳钢片,尺寸为40 mm × 30 mm × 2 mm。苯胺,国药集团化学试剂有限公司;盐酸(HCl),北京化工厂;氨水(NH3·H2O),辽宁新兴试剂有限公司;过硫酸铵(APS)、氯化钠(NaCl)、醋酸锌[Zn(CH3COO)2]和氮甲基吡咯烷酮(NMP),天津市科密欧化学试剂有限公司。以上试剂均为分析纯。去离子水,自制。

1. 2 材料制备

1. 2. 1 ZnO纳米棒层的制备

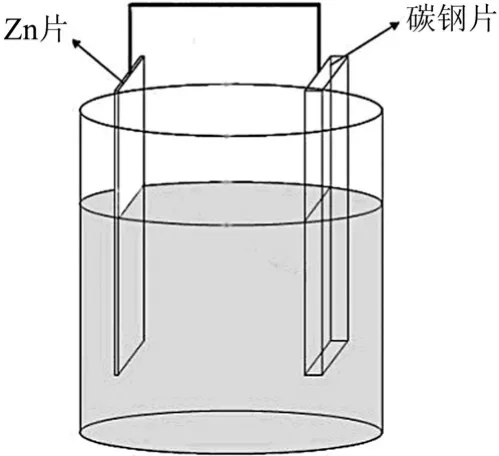

先将碳钢片依次用400#、800#、1200#的砂纸打磨,在异丙醇中超声洗涤,然后置于 3 mmol/L的Zn(CH3COO)2和NaCl的混合液中。将碳钢片与锌片用导线偶接在一起,如图1所示。在80 °C的热水浴中反应3 h,取出碳钢片后用去离子水冲洗、吹干。

图1 ZnO纳米棒层电偶沉积示意图Figure 1 Schematic diagram for galvanic deposition of ZnO nanorods layer

1. 2. 2 聚苯胺/氧化锌复合膜的制备

(1) 取1 mL苯胺置于装有90 mL 1 mol/L盐酸的烧杯中,在冰水浴中磁力搅拌10 min;称取1 g过硫酸铵溶于100 mL 1 mol/L的盐酸中,待充分溶解后将其缓慢滴加到苯胺的盐酸溶液中,再在冰水浴中反应4 h,然后过滤、洗涤。最后,将所得的墨绿色沉淀置于1 mol/L的氨水中磁力搅拌2 h,过滤、去离子水洗、醇洗、干燥,得紫色聚苯胺沉淀。

(2) 称取1 g制备的聚苯胺于30 mL NMP中超声30 min,再磁力搅拌24 h。充分溶解后,分别在裸碳钢和长有ZnO纳米棒的基体样片上各滴加一滴聚苯胺溶液,使其流淌、均匀分布在基体表面上,再于 50 °C真空干燥6 h,得到聚苯胺膜和聚苯胺/氧化锌复合膜。

1. 3 材料表征及性能测试

采用日本理学D/MAX-2400型X射线衍射仪对所制备的聚苯胺及ZnO纳米棒分别进行XRD测试,连续扫描,扫描范围为 5° ~ 80°,扫描速度为 4°/min。采用日本JEOL公司的JSM-5600LV型扫描电子显微镜对制备的氧化锌纳米棒层及复合膜层进行形貌观察。根据GB/T 9286-1998《色漆和清漆 漆膜的划格试验》考察复合膜的附着力。用小刀在样片表面划出均匀的格子,然后用透明胶带紧紧贴在划破处,再缓慢撕开,观察涂膜是否脱落、剥离。

试样用环氧树脂封装,裸露面积为 1 cm2。采用CS300电化学工作站(武汉科斯特仪器有限公司)监测裸碳钢片及碳钢片上覆盖有 PANi/ZnO复合膜样片的开路电位;采用三电极体系进行交流阻抗和极化曲线测试,考察材料在3.5% NaCl溶液中的耐蚀性能。3.5%的NaCl溶液为实验室现配,经pH计测定,其pH为5.8。以所制备的试样为工作电极,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。交流阻抗测试频率为100 kHz ~ 10 mHz;极化曲线测试扫描范围为-1.2 ~-0.2 V(相对于SCE),扫描速率为1 mV/s。

2 结果与讨论

2. 1 表面形貌及XRD分析

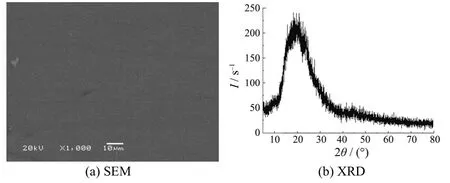

碳钢样片经过表面处理之后置于 3 mmol/L的Zn(CH3COO)2-NaCl电解质溶液中电偶沉积反应3 h,所得样片的表面形貌如图2a所示。从扫描电镜图可以看出,沉积在碳钢片上的ZnO为纳米棒状,垂直于碳钢片基体生长,纳米棒直径约为100 nm。将所制得的ZnO粉末刮下进行XRD测试,谱图如图2b所示。参照 ZnO的标准谱图 JCPDS36-1451,比对结果十分吻合,证明所制备的粉体材料为ZnO,结晶度良好。

图2 ZnO纳米棒的SEM照片及XRD谱图Figure 2 SEM photo and XRD spectrum of ZnO nano-rods

由于不同金属在溶液中的电极电位不同,因此利用碳钢片和锌片之间的电极电势差为驱动力,采用电偶沉积的方法制备ZnO纳米棒层,以Zn(CH3COO)2-NaCl溶液为电解液促进溶液中的离子迁移。电解池中反应机理如下:首先是阳极Zn片溶解生成Zn2+,阴极发生吸氧反应生成 OH-;然后在阴、阳极电势差驱动下,Zn2+和 OH-发生相互迁移,因此,在阴极、阳极 Zn2+与OH-都发生反应生成Zn(OH)2,在80 °C的温度下,分解生成ZnO。

将所制备的还原态聚苯胺溶解于 N-甲基吡咯烷酮溶剂后再均匀涂覆于碳钢片表面,并真空干燥。对所得样片进行扫描电镜观察,如图3a所示。从图中可以看出,膜层光滑平整、致密、无缝隙。图3b为聚苯胺的XRD图,与Radhakrishnan等人[16]测试的图谱一致。膜层厚度通过台阶测厚仪测试,在5 ~ 15 μm之间。

图3 聚苯胺膜的SEM照片及XRD谱图Figure 3 SEM photo and XRD spectrum of polyaniline film

2. 2 开路电位测试

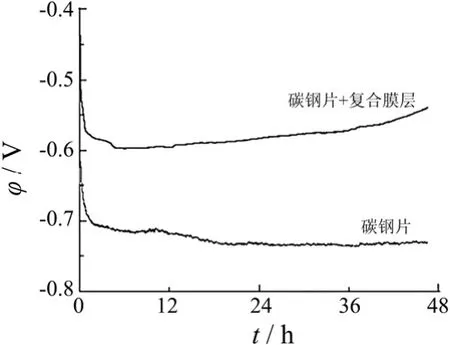

裸碳钢片及碳钢片上覆盖有 PANi/ZnO复合膜的样片的开路电位如图4所示。

图4 裸碳钢片及涂有复合膜的碳钢片在3.5% NaCl溶液中的开路电位Figure 4 Open circuit potentials of mild steels with and without composite film in 3.5% NaCl solution

裸钢片经过 3 h的浸泡后,电极的开路电位由-620 mV急剧下降到-710 mV左右;经过24 h浸泡之后,碳钢达到金属腐蚀-修复平衡状态,此时开路电位趋于稳定,维持在-730 mV左右。相比之下,表面覆盖有复合膜层的碳钢片经过6 h浸泡后,电位由-430 mV逐渐下降至最低点-600 mV,之后电位缓慢上升至-550 mV。这是由于聚苯胺能提供比铁正的电位,使碳钢处于钝态,抑制其腐蚀[7]。有复合膜层的样片相比裸钢片其开路电位正向偏移180 mV左右。这是由于聚苯胺膜层能够起到物理屏障作用,从而阻隔金属基体与溶液接触,阻止电子和离子由金属基体向外传递。从腐蚀热力学理论上进行分析,电位偏正预示材料的耐蚀倾向有所改善,但不能作为直接判断依据,还需要进行极化曲线测试自腐蚀电流密度的改变,通过热力学与动力学的综合分析来判断材料的耐蚀性能。

2. 3 极化曲线及交流阻抗分析

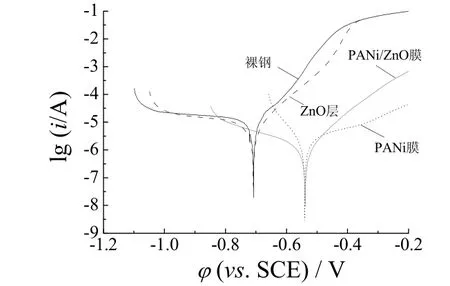

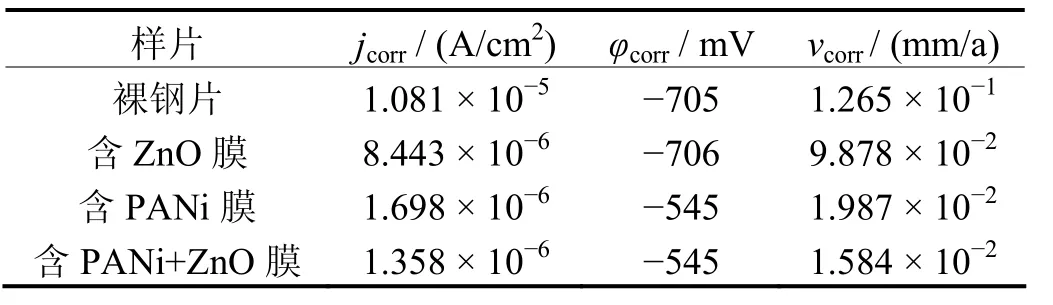

图5为碳钢基体及表面覆盖有ZnO、聚苯胺以及聚苯胺/ZnO不同薄膜的样片在3.5% NaCl溶液中的极化曲线。表 3为对应的极化曲线拟合分析数据,包含了自腐蚀电流密度 jcorr、自腐蚀电位 φcorr及腐蚀速率vcorr。结合图表分析可以看出,在碳钢基体上沉积ZnO层的样片与裸钢片相比,自腐蚀电流密度、自腐蚀电位基本接近,防腐效果未明显改变。但在碳钢片表面涂覆聚苯胺薄膜或 PANi/ZnO复合膜层之后,耐蚀性能显著提高,自腐蚀电位由裸钢片的-700 mV正移至-540 mV,自腐蚀电流密度下降,表面有复合膜层的试样其自腐蚀电流密度最小。通过之前的开路电位监测与极化曲线测试的综合分析发现,复合膜层样片相对裸露钢片样片其开路电位明显正移,自腐蚀电流密度降低,因此,聚苯胺膜层材料的耐蚀性能与裸钢片相比有显著提高。这是由于氧化锌纳米结构的存在使涂覆的聚苯胺均匀镶嵌在纳米棒的缝隙之中,膜层的均匀性及致密性显著提高,因此防腐性能得到明显改善。

图5 碳钢及覆盖有不同薄膜样片的极化曲线Figure 5 Polarization curves for mild steel substrate and other samples coated with different thin films

表3 拟合的自腐蚀电流密度、自腐蚀电位及腐蚀速率Table 3 Fitted data of corrosion current density, corrosion potential, and corrosion rate

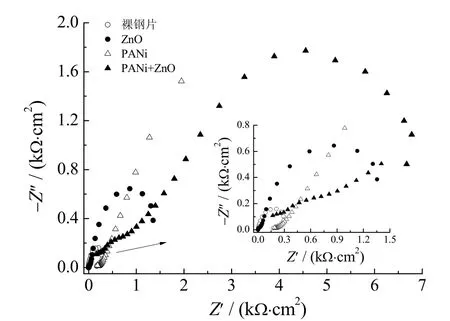

图6 碳钢基体及覆盖有不同薄膜样片的Nyquist图Figure 6 Nyquist plots of mild steel substrate and other samples covered different thin films

图 6为碳钢基体及表面覆盖有不同薄膜的样片在3.5% NaCl溶液中浸泡4 h后的交流阻抗测试曲线。电化学阻抗Nyquist图中高频区对应膜层阻抗,低频区代表电荷转移阻抗。由图6可以看出,裸钢片的阻抗图谱圆弧比较小,膜层阻抗和电荷转移阻抗均较小,对应的材料耐蚀性能也较差。只有ZnO层的样片,电荷转移阻抗相对裸钢片稍有增加,这是因为ZnO颗粒覆盖部分金属基体,导致材料膜层阻抗增加。而涂覆聚苯胺膜层及复合膜层的样片的特征与裸钢片存在明显差异,膜层阻抗和电荷转移阻抗显著增加。从其对应的曲线可以看出,纯聚苯胺膜层阻抗较小,但电荷转移阻抗较大,这是由于聚苯胺膜层与金属基体接触紧密,促使金属基体表面发生了钝化转化。而聚苯胺/ZnO复合膜层的阻抗与聚苯胺膜层样片相比增大较多,这是由于氧化锌纳米棒垂直于金属基体生长,与聚苯胺膜镶嵌结合产生良好的扎钉效果,导致膜层与基体结合紧密,空隙较少,膜层均匀致密。

2. 4 粘附力测试

采用划格子法对制备的复合膜层样片进行粘附力测试。对单一的聚苯胺膜层样片进行测试后发现膜层明显掉落,附着力较差。将单一的聚苯胺膜层浸泡在3.5% NaCl溶液中3 d之后,会发现膜层存在明显的剥落。对聚苯胺复合膜层进行同样的划格子测试,发现涂层粘附力较强,未出现膜层剥落现象,聚苯胺膜层附着力显著提高。浸泡7 d后复合涂层的附着力仍然良好,无明显剥落。这说明垂直生长的ZnO纳米棒层作为中间层与聚苯胺膜层相互镶嵌,扎钉效果导致膜层与金属基体结合力显著改善。

3 结论

采用化学氧化法制备了聚苯胺,选用N-甲基吡咯烷酮作溶剂,通过涂覆法将其分散在长有氧化锌纳米棒中间层的碳钢基体上,获得均匀致密的聚苯胺/ZnO复合膜层。纳米ZnO棒中间层的存在使聚苯胺与其良好地镶嵌在一起,相互穿插,不仅显著提高了膜层与金属基体的结合力,而且有效增强了膜层的耐蚀性。

[1] 边洁, 王威强, 管从胜. 金属腐蚀防护有机涂料的研究进展[J]. 材料科学与工程学报, 2003, 21 (5): 769-772.

[2] 魏宝明. 金属腐蚀理论及应用[M]. 北京: 化学工业出版社, 2004: 1-5.

[3] DEBERRY D W. Modification of the electrochemical and corrosion behavior of stainless steels with an electroactive coating [J]. Journal of the Electrochemical Society, 1985, 132 (5): 1022-1026.

[4] TANSUĞ G, TÜKEN T, ÖZYILMAZ A T, et al. Mild steel protection with epoxy top coated polypyrrole and polyaniline in 3.5% NaCl [J].Current Applied Physics, 2007, 7 (4): 440-445.

[5] SAZOU D, KOSSEOGLOU D. Corrosion inhibition by Nafion®-polyaniline composite films deposited on stainless steel in a two-step process [J]. Electrochimica Acta, 2006, 51 (12): 2503-2511.

[6] WANG T, TAN Y J. Understanding electrodeposition of polyaniline coatings for corrosion prevention applications using the wire beam electrode method [J]. Corrosion Science, 2006, 48 (8): 2274-2290.

[7] WESSLING B. Corrosion prevention with an organic metal (polyaniline):Surface ennobling, passivation, corrosion test results [J]. Materials and Corrosion, 1996, 47 (8): 439-445.

[8] FANG J J, XU K, ZHU L H, et al. A study on mechanism of corrosion protection of polyaniline coating and its failure [J]. Corrosion Science,2007, 49 (11): 4232-4242.

[9] SAUVANT-MOYNOT V, GONZALEZ S, KITTEL J. Self-healing coatings: An alternative route for anticorrosion protection [J]. Progress in Organic Coatings, 2008, 63 (3): 307-315.

[10] CECCHETTO L, AMBAT R, DAVENPORT A J, et al. Emeraldine base as corrosion protective layer on aluminium alloy AA5182, effect of the surface microstructure [J]. Corrosion Science, 2007, 49 (2): 818-829.

[11] SHABANI-NOOSHABADI M, GHOREISHI S M, BEHPOUR M.Electropolymerized polyaniline coatings on aluminum alloy 3004 and their corrosion protection performance [J]. Electrochimica Acta, 2009, 54 (27):6989-6995.

[12] GVOZDENOVIĆ M M, GRGUR B N. Electrochemical polymerization and initial corrosion properties of polyaniline-benzoate film on aluminum [J].Progress in Organic Coatings, 2009, 65 (3): 401-404.

[13] ZUBILLAGA O, CANO F J, AZKARATE I, et al. Corrosion performance of anodic films containing polyaniline and TiO2nanoparticles on AA3105 aluminium alloy [J]. Surface and Coatings Technology, 2008, 202 (24):5936-5942.

[14] ARAUJO W S, MARGARIT I C P, FERREIRA M, et al. Undoped polyaniline anticorrosive properties [J]. Electrochimica Acta, 2001, 46 (9):1307-1312.

[15] WANG L D, LIU G C, ZOU L J, et al. Galvanic deposition of ZnO using mixed electrolyte and their photoluminescence properties [J]. Thin Solid Films, 2011, 519 (15): 4788-4792.

[16] RADHAKRISHNAN S, SIJU C R, MAHANTA D, et al. Conducting polyaniline-nano-TiO2composites for smart corrosion resistant coatings [J].Electrochimica Acta, 2009, 54 (4): 1249-1254.

- 电镀与涂饰的其它文章

- 镀锌层铈钒钝化膜的制备及其耐腐蚀性能