免清洗水性助焊剂主要组分的选择及其缓蚀性能研究

钟金春,郝志峰*,吴青青,陈亚湛,陈奕向,郭奕鹏

(广东工业大学轻工化工学院,广东 广州 510006)

随着现代电子工业的“绿色化”发展,免清洗助焊剂的用量越来越大,人们对其质量要求也越来越高。虽然水基环保型免清洗助焊剂有可焊性好、固含量低、焊后残留物少、无需清洗、不易燃烧等优良特点,但目前国内研制的水基免清洗环保助焊剂仍存在一 些技术上的难题。其中,助焊剂中的酸性活化剂等组分对印制电路板(PCB)表面的线路(铜箔)有一定腐蚀作用,会缩短电子产品的寿命[1-3]。虽然某些缓蚀剂的添加可以增加助焊剂的缓蚀性能,但是又不可避免地降低其活性,因此,需要在缓解活性和腐蚀性之间找到平衡点。本文在前期研究工作的基础上[4-5],采用交流阻抗法对免清洗型助焊剂中各组分对缓蚀性能的影响进行了讨论, 选择有机酸和三乙醇胺复配,并且添加适当的苯并三氮唑(BTA)作为缓蚀剂, 使其保持良好的助焊性,又适当降低了体系的腐蚀性。

1 实验

1. 1 试剂与仪器

己二酸、d,l-苹果酸、三乙醇胺和乙二醇丁醚,分析纯,天津市大茂化学试剂厂;苯并三氮唑(BTA)、异丙醇,分析纯,广州化学试剂厂;聚乙烯醇、聚乙二醇,工业级,广东中鹏化工有限公司;去离子水,自制。

OP-S600可调恒温合金锅熔锡炉,广州黄花电子工具有限公司;DF-1015集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司;荷兰Metrohm Autolab PGSTAT302N型电化学工作站;DP-AW精密数字压力计,南京桑力电子设备厂。

1. 2 助焊剂的制备

按顺序将适量活化剂(d,l-苹果酸、己二酸、三乙醇胺)、成膜剂(0.2%聚乙烯醇)、助溶剂(1.5%异丙醇和1.5%乙二醇丁醚)、适量缓蚀剂BTA和表面活性剂聚乙二醇以及水(为溶剂)在一定温度下加热搅拌混合均匀,过滤,冷却后即得到配制的系列助焊剂试样。

1. 3 性能测试

1. 3. 1 铺展性能

选用GB/T 2040-2008《铜及铜合金板材》规定的0.3 mm T2铜板,在其上切取50 mm × 50 mm试片,丙酮去油后用抛光膏抛光,依次用蒸馏水、无水乙醇清洗干净,将试片置于温度为(150 ± 2) °C的烘箱中干燥1 h,然后将试片从烘箱中取出,放在密闭的干燥器中备用。在每块试片中央放置一个焊球(每个焊料球的质量约为0.30 g)、在焊球上滴加约0.10 mL的自制助焊剂,然后将带有焊球和助焊剂的试片放在100 °C的锡炉中预热5 min,再将试片水平放置在(260 ± 5) °C的锡炉表面保持30 s,取出试片,冷却至室温。

使用已知面积的硬币作为标准参照物,将一组3个铺展试样和参照物拍摄在一张图片中。用AutoCAD软件分别测量和计算出同一张图片中铺展试样和参照物的面积,按式(1)计算出实际铺展面积,以3块试片焊点铺展面积的平均值作为焊点的铺展面积。

式中,A为焊点实际铺展面积,mm2;A2为焊点铺展面积的测量值,mm2;A0为标准参照物面积测量值,mm2;A1为标准参照物实际面积,mm2。

1. 3. 2 表面张力的测试

采用最大气泡法测定表面张力,将毛细管端面与待测液面相切,液面即沿毛细管上升,打开抽气瓶活塞,让水缓慢流下,使毛细管内液体溶液受到的压力比样品管中液面上的稍大,气泡就从毛细管口逸出,这一压差可由精密数字压力计读出。采用同一支毛细管和压差计分别测定已知表面张力的液体(27 °C去离子水)和待测液的最大压差,由式(2)可计算出待测液的表面张力。

式中,δ1、δ2分别表示去离子水和待测液的表面张力,N/m;P1(max)、P2(max)分别为去离子水和待测液的最大压差,mm水柱。测量时读取3次数据,取其平均值。

1. 3. 3 铜电极腐蚀性的测定

采用交流阻抗法在三电极体系中进行,以双液接饱和甘汞电极作为参比电极,Pt为辅助电极。本实验在20 °C测定,测量均在铜电极浸入自配助焊剂4 h后存在腐蚀电位下进行,其交流激励信号振幅为5 mV,频率范围为0.05 Hz ~ 100 kHz。在电位开始扫描前,将处理好的电极先在-1.1 V下阴极极化5 min。

2 结果与讨论

2. 1 助焊剂组分的选择

2. 1. 1 活化剂的选择

免清洗助焊剂中的活化组分一般为有机酸,在焊接过程中释放出H+,H+能清除被焊金属表面和焊料表面的氧化物,降低助焊剂体系的表面张力,增加焊料和基底金属材料间的润湿性。活化剂在焊接过程中释放出H+的同时也会对焊接的板面造成一定的腐蚀,因而在达到助焊剂基本活性要求的情况下,活性物质的腐蚀性要尽量低,且在焊接过程易挥发,残留较少。

研究表明[6],采用不同活性、沸点的有机酸复配,有助于形成活化梯度,能提高焊剂的润湿力和扩展效果。鉴于此,本文选取 d,l-苹果酸和己二酸复配作为活化剂,在苹果酸和己二酸总含量相同(即100 g溶液含 0.02 mol复配酸)的前提下,按照 n苹果酸∶n己二酸分别为 9∶1、5∶1、1∶1、1∶5和 1∶9配制系列简单助焊剂[1% ~ 3%复配酸 + 1.5%异丙醇 + 1.5%乙二醇丁醚 + 去离子水(余量)],分别标记为1#、2#、3#、4#和5#。采用2.3.1中的方法测试、计算、评价助焊剂的铺展性能,结果见表1。由表1可知,苹果酸和己二酸以摩尔比9∶1配制的助焊剂体系1#,虽然润湿性能最好,铺展面积最大,为71.74 mm2,但其焊点表面发黏,不符合行业标准;体系2#的铺展面积次之,但是使用后铜板表面不够干净;体系3#的铺展面积较小,且焊点表面有少量残留;苹果酸和己二酸以摩尔比1∶5配制的助焊剂体系4#,铺展面积为69.49 mm2,铜板和焊点表面均干净、光亮,润湿性能好,残留小,综合性能良好;体系5#虽然铜板光亮,但是焊点有少许残留。综上所述,体系 4#中活化组分复配酸的比例(n苹果酸∶n己二酸= 1∶5)为最佳,此体系复配酸的质量分数为2.88%。

表1 苹果酸和己二酸不同配比对助焊剂体系铺展性能及焊后外观的影响Table 1 Effect of various ratios of malic acid to adipic acid on spreading performance and appearance after welding of flux systems

在此基础上研究了三乙醇胺的添加量对助焊剂腐蚀性能的影响。以体系4#为基础,按照n复配酸∶n三乙醇胺分别为7∶1、9∶1、10∶1、11∶1和13∶1配制系列的简单助焊剂体系[2.88%复配酸 + 三乙醇胺(随前面酸胺比例的改变而变化)+1.5%异丙醇 + 1.5%乙二醇丁醚 + 去离子水(余量)],分别用编号6#、7#、8#、9#和10#标记,测得体系的铺展情况如表2所示。

表2 三乙醇胺用量对助焊剂体系铺展性能及焊后外观的影响Table 2 Effect of dosage of triethanolamine on spreading performance of flux systems and post-welding appearance

由表2可知,体系6# ~ 10#的铺展面积与体系4#相比,均有不同程度的提高,而且铜板、焊点总体没有发黏的现象。这可能是由于三乙醇胺作为碱性物质,它的少量加入可能会与有机酸释放出的H+反应,而酸-胺复配作为活化剂在起始温度下活性较低,但酸胺反应生成的化合物在焊接温度下能重新分解为原来的酸和碱,发挥活性[7],且在焊接工艺中,胺类活化剂能够与铜离子形成胺-铜配位化合物,达到去氧化膜的目的。胺-铜配合物在加热过程中有可能分解,析出活性铜,活性铜溶入液态钎料中,降低固液界面的张力,促进钎料的润湿和铺展。三乙醇胺作为碱性物质与有机酸释放出的H+反应后,可以适当调节助焊剂的pH,也可能有利于降低助焊剂体系的腐蚀性[8-9]。

表2的数据表明,随着酸-胺复配比例的不同,体系的铺展面积、焊后铜板和焊点的表面均有不同的表现,但是没有明显的规律。其中 n复配酸∶n三乙醇胺为11∶1配制的助焊剂体系9#与体系4#对比,铺展面积从原来69.49 mm2增大到71.22 mm2,对基底金属材料和焊料的腐蚀性较小,焊点光亮,基本没有残留,因而选取酸-胺复合液的质量分数为 3.15%、n复配酸∶n三乙醇胺为 11∶1的体系 9#进行助焊剂体系后续的进一步研究。

2. 1. 2 表面活性剂的选取

助焊剂中常用的是非离子型表面活性剂。研究表明[10],非离子型表面活性剂具有良好的降低表面张力、提高润湿性能的作用。在以上活化剂研究的基础上,进一步研究了非离子型表面活性剂聚乙二醇2000的添加对助焊剂体系的表面张力和润湿性能的影响。

实验以27 °C的去离子水(表面张力为7.197 × 10-2N/m)为标准,在体系9#的基础上,加入0.2%聚乙烯醇为成膜剂后,再分别加入 0、0.1%、0.2%、0.3%、0.4%、0.5%聚乙二醇2000表面活性剂,分别标记为 11#、12#、13#、14#、15#和16#,按照2.3.2测试方法求出待测液体的表面张力,结果分别为:5.587 × 10-2、4.648 × 10-2、4.586 × 10-2、4.551 × 10-2、4.639 × 10-2和4.833 × 10-2N/m。可以看出,助焊剂体系11#可将去离子水的表面张力由7.197 × 10-2N/m降低到5.587 × 10-2N/m,说明活化剂、助溶剂和成膜剂对降低水的表面张力有一定的作用。在此体系中加入不同含量的聚乙二醇2000,则体系的表面张力降低到 4.551 × 10-2~ 4.833 × 10-2N/m 范围。一般来说,体系的表面张力越低,涂覆助焊剂时其在基底金属材料上扩散性越好。表中数据说明,表面活性剂聚乙二醇 2000能降低水性助焊剂体系的表面张力,有利于助焊剂表现出良好的焊接效果。

选择表面活性剂,不仅要考虑它对助焊剂体系表面张力的降低情况,而且要考虑它对铜板的润湿性能。上述结果表明,体系13#的表面张力4.586 × 10-2N/m与体系14#的表面张力4.551 × 10-2N/m相差不大,而焊接实验发现体系13#的润湿效果最佳,说明非离子表面活性剂的含量在一定范围内对铺展面积和润湿效果有一定的影响[11-12]。基于以上结果,选取聚乙二醇2000质量分数为0.2%进行后续的相关实验研究。

2. 2 缓蚀剂对体系缓蚀性能的影响

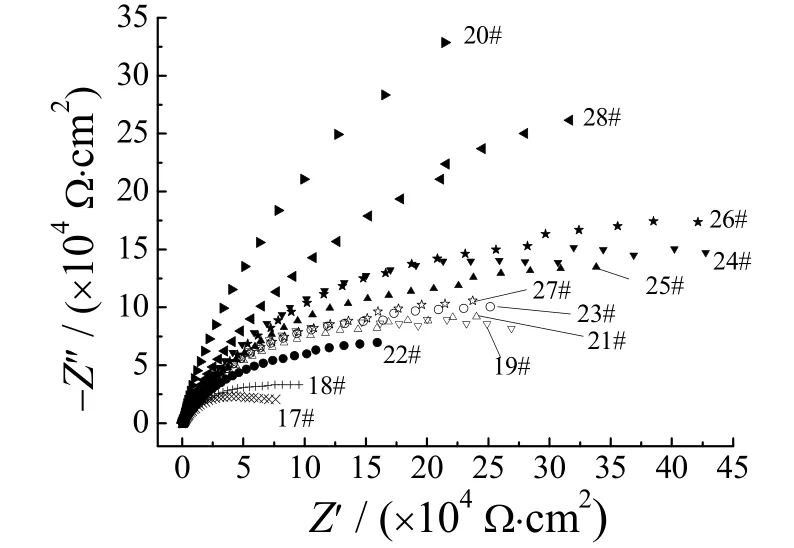

缓蚀剂在助焊剂体系中能增强表面抗氧化作用,有效防止含铜的电子元件发绿、发黑。微量或少量的缓蚀剂可使金属材料在该介质中的腐蚀速度明显降低,而BTA是一种应用广泛的铜缓蚀剂[13]。实验选取BTA作为缓蚀组分,在体系 13#的基础上加入不同质量分数的BTA:0.005%、0.01%、0.025%、0.05%、0.06%、0.07%、0.08%、0.09%、0.1%、0.125%、0.15%、0.2%,分别标为 17#、18#、19#、20#、21#、22#、23#、24#、25#、26#、27#、28#,用交流阻抗法研究了缓蚀组分对助焊剂体系的影响,测得交流阻抗曲线如图1所示,各溶液的铜电极阻抗谱为一个扁半圆,扁半圆至 Z′轴上的弦长对应电极的膜电阻 Rf,Rf愈大,缓蚀效果愈好。

图1 铜电极在不同浓度BTA助焊剂体系中的Nyquist图Figure 1 Nyquist plots for copper electrode in fluxes with different content of BTA

由图1可知,在助焊剂体系中铜电极的Rf先随着BTA浓度的增加而增大,当BTA的质量分数为0.05%时(体系20#),体系的缓蚀性能达到最佳;当BTA质量分数>0.05%,随着BTA浓度的继续增大,Rf急剧下降;当BTA浓度继续增大,超过0.08%时,缓蚀性能又呈现上升的趋势。据文献报道[14],苯并三氮唑对铜基材的缓蚀机理是:当铜浸在含有苯并三氮唑分子的溶液中,N─H的活性氢被铜取代,铜与氮原子形成共价键Cu─N;而另一个苯并三氮唑分子中的氮原子则提供孤立的电子对与Cu形成配位键,这样由铜原子和苯并三氮唑分子形成一种链状聚合结构,这层难溶的配合物铺盖在金属表面上,从而阻碍了阳极过程的进行。以上实验结果说明,当BTA质量分数为0.05%时,达到最佳缓蚀效果,说明此时BTA与铜原子反应完全,形成的保护膜最为致密,因而表现出最佳的缓蚀性能。当BTA浓度增大时,可能BTA与Cu生成的难溶配合物的溶解度有一定程度的提高,因而缓蚀性能又会有下降的趋势。相关的作用机理还需进一步探讨。

2. 3 其他组分对铜电极腐蚀性的影响

利用交流阻抗法对以上筛选的助焊剂组分对铜电极的腐蚀性进行了研究,图2给出了4#、9#、11#、13#、20#体系的Nyquist图。

图2 铜电极在不同助焊剂体系中的Nyquist图Figure 2 Nyquist plots for copper electrode in different fluxes systems

由图2可知,体系4#的Rf最小,这可能是由于助焊剂中活化剂组分在焊接过程中释放出的H+能够清除被焊金属表面和焊料表面的氧化物, H+同时也会对焊接的板面造成一定的腐蚀所致。在体系4#体系中加入三乙醇胺后得到的体系9#,膜电阻Rf显著增大,这可能是三乙醇胺可以与有机酸反应,降低了体系中的H+浓度,减缓体系对铜电极的腐蚀。体系11#中加了成膜剂聚乙烯醇后,体系的Rf降低了一些,而再加入表面活性剂聚乙二醇2000后的体系13#,Rf又有一定程度的增大,达到3.2 × 104Ω·cm2。说明成膜剂和表面活性剂的添加对缓蚀性能也有影响,具体的相关作用还需要进一步的探讨。而在体系13#的基础上加入BTA的体系20#其膜电阻显著提高,达到 6.2 × 105Ω·cm2。说明BTA对提高助焊剂的缓蚀性能起到最主要的作用,这主要是BTA与铜反应产生的链状聚合物覆盖在铜表面形成致密保护膜,阻止了溶液中的氧进入铜电极表面所致。

3 结论

选用低沸点 d,l-苹果酸和高沸点己二酸进行复配作为活化剂,然后加入三乙醇胺,当n苹果酸∶n己二酸为1∶5、n复配酸∶n三乙醇胺为 11∶1,且酸-胺复合液质量分数为3.15%时,可以提高体系的铺展性能,减弱体系对铜电极的腐蚀性,在一定程度上有助于解决助焊剂活性和腐蚀性之间的矛盾。表面活性剂聚乙二醇2000的加入,可以有效降低助焊剂体系的表面张力,当聚乙二醇2000质量分数为0.2%时,在降低助焊剂体系表面张力的同时可提高体系的润湿效果,且助焊剂的缓蚀性能得到一定改善;缓蚀剂苯并三氮唑(BTA)的添加,能显著提高助焊剂体系的缓蚀性能,且缓蚀效果与BTA的含量有关,当BTA质量分数为0.05%时,缓蚀效果最佳,膜电阻 Rf为 6.2 × 105Ω·cm2。

[1] 徐冬霞, 雷永平, 夏志东, 等. 无 VOCs水基免清洗助焊剂的研究[J].电子元件与材料, 2005, 24 (12): 26-28.

[2] LEE N C. Reflow Soldering Process and Troubleshooting: SMT, BGA,CSP and Flip Chip Technologies [M]. Boston: Butterworth-Heinemann,2001: 50-56.

[3] 李海霞, 李大光, 管海凤. 免清洗助焊剂在电子类产品中的应用[J].精细与专用化学品, 2004, 12 (7): 3-6.

[4] 郝志峰, 吴青青, 郭奕鹏, 等. 环保型免清洗助焊剂组分对其腐蚀性能的影响及其机理[J]. 化工学报, 2012, 63 (5): 1504-1511.

[5] HAO Z F, WU Q Q, SUN M, et al. Preparation of water-based no-clean flux for high temperature lead-free solder [J]. Advanced Materials Research, 2011, 314/316: 1112-1116.

[6] 张冰冰, 雷永平, 徐冬霞, 等. 无铅钎料用无 VOC助焊剂活化组分研究[J]. 电子元件与材料, 2008, 27 (1): 16-19.

[7] 林延勇, 李国伟, 夏志东, 等. 无铅焊料用免清洗助焊剂的研究[J]. 电子工艺技术, 2008, 29 (1): 12-15.

[8] ROČAK D, BUKAT K, ZUPAN M, et al. Comparison of new no-clean fluxes on PCBs and thick film hybrid circuits [J]. Microelectronics Journal,1999, 30 (9): 887-893.

[9] 李涛. 无铅焊膏用助焊剂组分及其对焊锡的腐蚀研究[D]. 西安: 西安理工大学, 2009.

[10] FERRARI M, RAVERA F. Surfactants and wetting at superhydrophobic surfaces: Water solutions and non aqueous liquids [J]. Advances in Colloid and Interface Science, 2010, 161 (1/2): 22-28.

[11] SCHNEIDER A F, BLUMEL D B, BROUS J. Rosin-free, low VOC,no-clean soldering flux and method using the same: US, 5571340 [P].1996-11-05.

[12] 徐冬霞, 王东斌, 韩飞, 等. 非离子表面活性剂对助焊剂润湿性能的影响[J]. 电子元件与材料, 2010, 29 (9): 33-36, 40.

[13] 徐群杰, 周国定, 陆柱. 苯并三氮唑和 5-羧基苯并三氮唑对铜缓蚀作用的光电化学比较[J]. 中国有色金属学报, 2011, 11 (5): 925-929.

[14] 陈克忠. 金属表面防腐蚀工艺[M]. 北京: 化学工业出版社, 2010:153-154.