杂散电流对X70钢干扰影响的腐蚀试验

杨 燕,李自力,文 闯

(中国石油大学(华东)储运与建筑工程学院,青岛266580)

早在1812年Davy[1]便发现了直流电对金属的腐蚀作用。近年来,随着高压输电线及电气化铁路的发展,杂散电流腐蚀问题更加突出[2-6]。当埋地管线与周围环境发生作用时,若有电流通过则会对管线产生强烈的腐蚀作用,这个过程称为杂散电流腐蚀。杂散电流分为两种,即交流和直流杂散电流。很长一段时间人们关注于直流腐蚀,而忽视交流腐蚀的破坏作用,因为交流腐蚀强度与等量直流腐蚀相比要低很多。Hayden发现铅的交流腐蚀率为相同条件下直流腐蚀的0.5%。McCollum推测交流腐蚀量是同等情况下直流腐蚀量的一个比例系数,且在60Hz交流电流密度为5A·m-2的情况下进行多次试验发现该系数不超过1%。Bertocci[7]通过展示大多数正弦交流电和较高频率的谐波被双电层电容分流而“没有造成电极界面物质的扩散穿越”,来解释相对于直流,交流电的腐蚀效率相对较低的原因。但有学者发现尽管交流电诱导腐蚀强度要比直流腐蚀强度低得多,但在外界强电场作用下,交流电的集中腐蚀比直流电更加明显,危害也更大[8-9]。目前,针对交流腐蚀的研究尚处于起步阶段,许多问题仍有待澄清,大量基础试验需要开展。本工作以室内模拟试验为平台,研究埋地管道杂散电流腐蚀的产生方式和腐蚀特征;明确杂散电流密度对管线钢腐蚀速率的影响规律,对比交、直流及交直流混流对埋地管道的不同作用,为杂散电流腐蚀的科学探索及现场防护工作提供科学依据。

1 试验

1.1 试验材料及溶液

试验采用X70钢,其化学成分(质量分数/%):C 0.061,Si 0.24,Mn 1.53,P 0.011,S 0.000 9和Fe余量。试样尺寸为20mm×12.5mm×2.5mm。试验前将试片进行冷镶嵌,留有一面为工作面,背面焊接导线,其余面用环氧树脂+固化剂封装,暴露面积为250mm2。将试样用水磨砂纸逐级打磨至1 200#,然后用丙酮脱脂,去离子水清洗,无水乙醇脱水后放入干燥器中备用。试验溶液配比为0.2g·L-1NaHCO3,0.35g·L-1NaCl,0.45g·L-1Na2SO4,以模拟青岛某地区土壤。试验池采用容积为2L的低型烧杯,交流电流通过JJ98DD053A型变频电源输出,直流电流通过DH1718E型直流电源输送,室内通风良好,平均温度为20℃左右。

1.2 试验装置及方法

试验装置连接如图1所示。开关S1/S2分别用来控制交/直流电路的切换;电容器及电感器在交直流混流试验中用以隔离直交流电路,使电流在各自回路中流动。试验采用相同处理的试样分别进行交、直流电流密度为0~200A·m-2;交流电频率为50Hz下的浸泡试验,周期为7d,每组试验重复3次,取其平均失重量。交流电流从试片1的工作面流出,流经土壤模拟溶液和碳棒,再从试片2的工作面流入,测定在同一试验条件下,交流电流密度及流动方向对管线钢的影响。

图1 杂散电流腐蚀试验装置

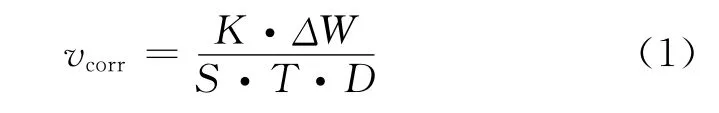

交直流混流试验时,辅助电极改为30cm2的钛网电极,每组试验重复3次,取其平均失重量。浸泡试验结束后,将试片取出直接放入干燥箱中干燥,然后用清水+软刷去除表面腐蚀产物后将其放入配有盐酸缓蚀剂的除锈液中10min,清除附着在试样表面的致密腐蚀锈层,去离子水清洗,酒精棉球脱水,干燥后用电子天平称量,腐蚀速率按照以下公式进行计算:

式中:vcorr为腐蚀速率,mm·a-1;K为单位常数,8.76×104;S为试样面积,cm2;T为试样腐蚀时间,h;D为试样密度,g·cm-3;ΔW为实际失重量,g。

2 结果与讨论

通入交流电后,用肉眼观察试样的腐蚀变化。两烧杯中的试片表面均有小气泡冒出,光亮的表面逐渐被一层青黑色产物所覆盖,而后表面渐渐生长有青绿色絮状物,又逐渐被棕红色腐蚀产物所覆盖。当试片表面被腐蚀产物完全覆盖时气泡冒出量逐渐减少,同时电流表显示的数值亦有下降。这是由于试样表面形成的腐蚀产物在一定程度上阻滞了腐蚀的发生,使得腐蚀程度有所减缓。但随着交流电流密度的增加,气泡的冒出数量增多,棕红色腐蚀产物层增厚,颜色加深。通入直流电后,装置中的试片1表面,同交流腐蚀的现象一致的,不同的是程度较前者更加剧烈,具体反映在气泡数量更多,体积更大;腐蚀产物的形成时间更快而且产物层也更厚,颜色更深。而试片2表面,在试验过程中没有发现腐蚀产物,但表面有小气泡连续产生,且电流密度越大,气泡的数量和产生速率也越大且随着电流密度的增高,试片表面开始出现少量圆形白色坑点。没有施加任何电流干扰的试片仅发生微弱的腐蚀。

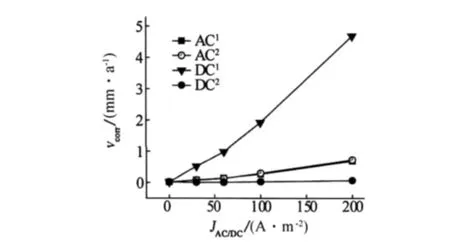

采用失重法计算出不同交、直流电流密度干扰下,杂散电流流出处(试片1)及流入处(试片2)的平均腐蚀速率,试验数据如表1及图2所示。

表1 交/直流腐蚀的平均腐蚀速率

图2 杂散电流密度对X70钢腐蚀速率的影响

由图2可见,遭受杂散电流干扰的X70钢试样相比无干扰试样的腐蚀速率有大幅度提高,随着电流密度的提高,腐蚀速率近似线性规律增长。试验数据表明,交流电和直流电对金属的作用方式及影响有着很大的不同。首先,对于直流电来说,电流的流动方向是一直不变的,外界的直流电通过由金属、介质等组成的腐蚀电池时,若金属与电源阳极相接,金属溶解,若与阴极相接,则金属处于被保护状态。但交流电的流动方向不断变化,外界交流电对金属腐蚀中的电化学反应、腐蚀产物生长与破坏均产生不可忽视的作用。由于其方向是不断变化的,因此只要有交流电流流过的地方都会发生腐蚀。其次,在相同情况下交流腐蚀的强度比直流腐蚀要低。直流腐蚀速率要高于交流腐蚀速率,且电流密度值越大,差别也就越明显。但平均腐蚀速率的差别并不能代表交流腐蚀的危害可以轻视。因为虽然交流腐蚀的腐蚀量同直流腐蚀相比较小,但通过对腐蚀后的试片进行图像表征后可以发现,交流腐蚀的集中腐蚀性更明显。因此,单凭测量腐蚀速率和计算平均腐蚀失重量是不能准确反映交流腐蚀特性的。

试验证实当金属遭受交流腐蚀时,装置中试片1,2表面均有气泡冒出,产生的大量气泡会加速实际管线外涂层的剥离、老化。当交流电流密度较高时,会促使大量的氢在金属表面聚集,容易造成高强度钢的氢脆断裂。同时,交流腐蚀产生的局部腐蚀问题更加不容忽视,除去腐蚀产物后,利用采用EOS550D数码相机及日立S4800型场发射扫描电子显微镜拍摄X70钢试片的形貌图像,如图3,4所示。由图4可见,当交流电流密度低于100A·m-2时,试片表面的蚀坑形成率不高,腐蚀形式主要以均匀腐蚀为主,但在高电流密度下试片表面出现大量圆形或近圆形的蚀坑,且随着电流密度的增高,蚀坑直径变大,深度增大,密度增高。直流腐蚀与交流腐蚀形貌类似,即低电流密度时以均匀腐蚀为主,高电流密度下试片表面也有凹坑产生,但局部腐蚀特征不如交流腐蚀明显。图4显示,当电流密度达到200A·m-2时,交、直流的试片表面均变得非常粗糙,不同的是交流腐蚀表面蚀坑纵向深度发展,直流腐蚀则是许多小浅坑连成线,没有较大圆形蚀坑出现。由此可以判断,虽然交流腐蚀的腐蚀量同直流腐蚀相比要小,但通过对腐蚀后的试片进行图像表征后可以发现,交流腐蚀的集中腐蚀性更强,容易诱发局部腐蚀从而造成管道穿孔。因此,单凭测量腐蚀速率和计算平均腐蚀失重量是不能准确反映交流腐蚀特性的。研究交流电引起的局部腐蚀问题,更具有实际意义。

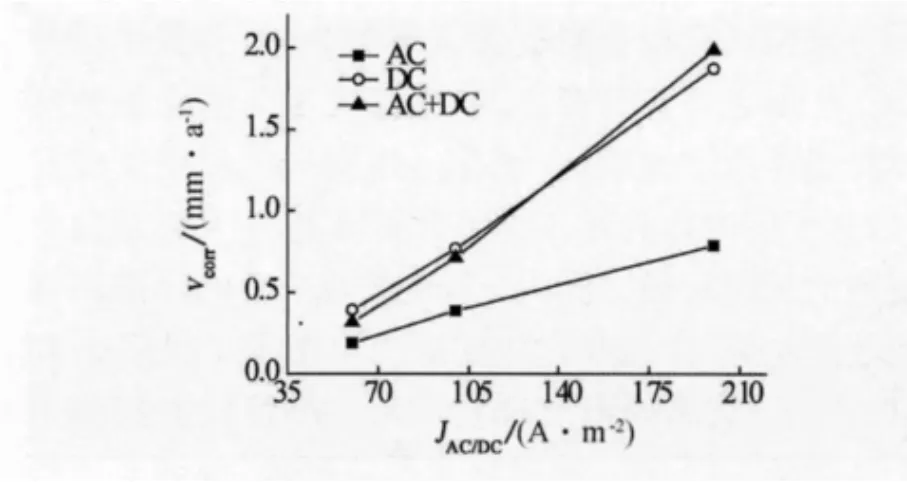

交直流混流试验采用固定交流电流密度,改变直流电流密度的方式考察在交流电作用下混入部分直流电后对管线钢腐蚀的影响。计算后得到X70钢的平均腐蚀速率,试验数据如图5所示。

图5 交直流混流对X70钢腐蚀速率的影响

交直流混流时各自的电流密度不受叠加影响,在电流密度较小的时候,混流中的交流电成分将阳极溶解的部分金属在反向沉积过程中还原,此时交直流叠加的腐蚀速率比直流时要小,由于增加了直流电成分,混流的腐蚀速率比交流电单独作用下要高。随着电流密度的增大,交直流叠加混流的腐蚀速率高于直流腐蚀速率,这是因为在高电流密度的直流电影响下正向溶解过程更加剧烈,而交流电的反向沉积过程受到阴极析出氢气的影响,沉积速率大大减缓,且由于交流电的振荡作用加强了金属表面的活化过程,促使腐蚀速率高于直流腐蚀的情形。

交流电对金属腐蚀的作用机理非常复杂,简单理解可认为,由于高强度钢对外界影响的敏感性强,当有交流电流流过时金属会发生阳极溶解而腐蚀。随着时间的推移,当腐蚀产物将金属表面覆盖后,致密的产物膜将起到一定的保护作用,可抑制交流腐蚀失重量的增加。在交流电流强度较低时,不足以破坏腐蚀产物膜的保护性,金属的腐蚀速率呈现逐渐减小的趋势,宏观上反应为均匀腐蚀。但随着电流密度的增加,氢气大量逸出,致密的产物膜不易形成。但在正半波周期内金属成为阳极而腐蚀,产物膜遭受破坏,其阻挡腐蚀的能力被大大减弱,在产物膜破裂处便容易形成腐蚀坑点。随着电流强度的增加,对产物膜的破坏力度加大,腐蚀加剧,小坑点逐渐融合形成较大的蚀坑。因此,从宏观上看当交流电流密度较低时容易发生均匀腐蚀,而当电流密度增高时,更容易产生局部腐蚀。

3 结论

(1)交流电的流动方向一直在变化中,外界交流电对金属腐蚀中的电化学反应、腐蚀产物生长与破坏均均产生不可忽视的作用。由于其方向是不断变化的,因此只要有交流电流流过的地方都会发生腐蚀。

(2)遭受杂散电流干扰的X70钢试样相比无干扰试样的腐蚀速率有大幅度提高。随着电流密度的增大,腐蚀速率近似线性规律增长,遵循法拉第电解定律,即杂散电流密度越高,腐蚀速率越大。

(3)交流腐蚀的腐蚀量同直流腐蚀相比要小,但交流腐蚀的集中腐蚀性更强,更易诱发局部腐蚀。因此,单一采用平均腐蚀失重量不能准确反映交流腐蚀特性。在相同条件下,直流杂散电流的平均腐蚀速率要高于交流杂散电流的平均腐蚀速率。交直流混流情况较为复杂,当体系中混入直流电时金属的腐蚀速率较单一的交流电作用下会大幅度提高。

[1]Brian Martin.A history of stray current corrosion[J].Corrosion &Materials,2006,31(3):12-14.

[2]李自力,孙云峰,陈绍凯,等.交流电气化铁路杂散电流对埋地管道电位影响规律[J].腐蚀与防护,2011,32(3):177-181.

[3]董华清,王亚平,王家庆,等.钟市-荆门输油管道杂散电流干扰测试与排除[J].腐蚀与防护,2008,29(11):698-670.

[4]苏俊华,高立群,冯仲文,等.埋地钢质管道交流干扰及排流研究[J].腐蚀与防护,2011,32(7):551-557.

[5]王新华,刘菊银,何仁洋,等.轨道交通动态杂散电流对埋地管道的干扰腐蚀试验[J].腐蚀与防护,2010,31(3):193-197.

[6]郑敏聪.杂散电流对变电站接地网材料耐蚀性的影响[J].腐蚀与防护,2010,31(4):294-296.

[7]Bertocci U.AC induced corrosion.The effect of an alternating voltage on electrrodes under charge-transfer control[J].Corrosion,1979,35(5):211-215.

[8]Goidanich S,Lazzari L,Ormellese M.AC corrosion-Part 1:Effect on overpotentials of anodic and cathodic processes[J].Corrosion Science,2009,51(2):491-497.

[9]Fu A Q,Cheng Y F.Effects of alternating current on corrosion of a coated pipeline steel in a chloride-containing carbonate/bicarbonate solution[J].Corrosion Science,2010,52(2):612-619.