1200t/d 活性石灰回转窑生产线设计中的几点体会

王 平 刘显龙(鞍山华杰石灰工业设计研究有限公司,辽宁 鞍山114051)

越南联合钢铁有限公司(以下简称“业主”)建设的1200t/d 活性石灰回转窑系统项目,是世界上单机产能规模最大的生产线之一。由鞍山华杰石灰工业设计研究有限公司(以下简称“华杰公司”)自主设计、提供设备、达产达标调试一条龙服务(EP 工程的)工程。针对建设地点在越南,单机规模大且无参考数据的特点,设计中大胆采用具有自主知识产权的新技术和列管预热器、多点冷却器等专利产品的关键设备,并实现了全部主机设备国产化,为海外建设此类项目提供了可靠的借鉴经验。

生产线于2009 年12 月16 日正式投料生产,经三年多的生产运行表明,该生产线各项指标均达到设计要求,系统设备运行正常,工艺状况良好。现将项目建设中的几点工作体会做一简单介绍,和同行们商榷。

1 设计中的几个关键问题

1.1 设计技术标准和规范

在技术和商务谈判时,由于国内外没有石灰工厂的设计标准,业主要求工程设计采用美国或日本技术标准和规范。华杰公司据理力争,坚持参考GB50295-2008《水泥工厂设计规范》,强调设计者对技术标准和规范熟悉的程度对设计过程和结果的影响,并带领业主参观华杰公司在国内的业绩,也介绍了华杰公司在俄罗斯、哈萨克斯坦的实际工程案例,最后业主“同意按中国的技术标准和规范做工程设计和采购设备”[1]。

1.2 工艺参数的确定

华杰公司在获得了当地的石灰石样本后,对石灰石、燃料的理化指标进行分析,在石灰石焙烧试验、石灰石抗热爆裂性试验的基础上,结合了当地的气象等自然条件和业主对产品质量的要求,精确地计算了石灰石焙烧系统三大平衡(物料平衡、热平衡、气体平衡),合理的确定相关工艺过程参数并据此选择了相关工艺设备。在工艺参数切合石灰生产实际运行情况的同时,最大可能的使相关设备在最佳工作效率区内工作。

如在排烟机的选型中,利用如下气体平衡公式进行了主引风机设计风量的计算。

1)列管预热器排出废气量的计算

V=V0+V1+V2+V3+V4〔1〕

式中:V–列管预热器排出废气量

V0–燃料燃烧理论烟气量

V1–燃料燃烧过剩空气量

V2–石灰石分解生成废气量

V3–入窑石灰石物理水份蒸发量

V4–漏风量

2)主引风机选型风量的计算

V1=KxVx(273+t)/273x760/P

式中:V1–主引风机选型风量

K–风机的储备系数

V–列管预热器排出废气量

t–入主引风机气体温度

P–当地的大气压力

根据计算得出的主引风机选型风量和系统阻力,我们选择了鞍山风机集团生产的300,000m3/h循环流化床锅炉引风机,并采用高压变频调速的方式。该风机具有效率高、高效区宽、性能曲线平坦、没有哮喘点、调节性能好等优点。

采用此种方式选择的设备可有效的降低设备投资和运行费用。

1.3 热工制度的确定

合理的热工制度(主要指的是焙烧系统温度制度、压力制度、推头间隔时间、回转窑转速等)是生产高品质活性石灰的关键。

为设计出满足产量、质量要求的热工制度,华杰公司对业主提供的设计条件(如原料特性、燃料特性等)进行了分析和相关试验,量身定做,设计出符合本项目石灰石焙烧系统的热工制度。在生产调试过程中,紧密结合现场实际应用的原料特性、燃料特性等实际情况,对热工制度进行修正,反复调试,最终确定最符合现场实际情况的优化后的热工制度。然而在实际生产中,随原料、燃料的波动、变化,影响了热工制度的稳定性。在生产调试和技术培训中,华杰公司根据各种影响因素波动、变化对热工制度稳定性的影响程度进行了针对性的分析和采取恰当、可行的方法予以解决,以实现利用最小的代价保持热工制度的稳定。

如燃料热值的波动、变化对热工制度的影响很大,为稳定温度制度,采用的处理措施如下:

1)当燃料的热值小幅度、短时间波动时,可通过调整相应的助燃空气量等手段,在维持系统各项参数(产量、燃料量)等不变的情况下稳定温度制度;

2)当燃料的热值波动幅度较大时,通过产量或燃料量、相应的助燃空气量的调整量以维持正常的温度制度。

1.4 细颗粒石灰石的合理利用

一般的预热器(包括进口的预热器)适用于20~50mm 的颗粒石灰石,主要是保证料床的透气性。而列管预热器在预热20~50mm 石灰石的同时,可向回转窑喂入0~20mm 的细颗粒石灰石,这是列管预热器的优点之一。这样,0~50mm 颗粒的石灰石均可入窑,资源得到最大程度的利用,石灰石的利用率扩大20%以上。

1.5 耐火材料砌筑

1)列管预热器的砌筑

列管预热器内部工作环境的不同,导致列管预热器不同点处外壳温差较大。其中列管预热器中心吊顶处的耐火材料由于与回转窑窑尾传入的高温烟气直接接触,使该处温度为列管预热器壳体中的温度最高点,其平均值约为120℃左右,严重影响了列管预热器的热效率。为此,华杰公司在耐火材料传统砌筑形式的基础上,在该处引进新型具有低导热系数、高耐磨性的新型陶瓷纤维耐火材料。使用该种耐火材料砌筑列管预热器中心吊顶后,吊顶处壳体温度平均值降低至70℃以下。在减少了列管预热器壳体散热损失的同时,也降低了该处耐火材料施工难度。

2) 回转窑耐火材料的砌筑

随着回转窑直径的扩大,回转窑衬砖内部的热应力、机械应力对耐火材料的破坏性也相应加大,再加上回转窑长期处于高温震动状态,极易导致衬砖破碎、衬砖与筒体不能紧密接触而使应力过分集中,造成回转窑的衬砖在使用一段时间后倾斜、龟裂和脱落。为此,华杰公司结合已有生产线耐火材料的使用经验,在该项目中采用了在筒体内表面铺设25mm 厚隔热层的基础上,利用不定型耐火材料和定型耐火材料进行混合浇筑和砌筑的方式,即在传统两层衬砖砌筑的基础上,在衬砖与筒体之间增加了陶瓷纤维隔热层,并在窑轴向上衬砖与衬砖的间隔处采用不定型耐火材料对衬砖进行填充固定。该方法在利用隔热层的隔热效果有效的降低回转窑筒体表面温度和散热损失的同时,降低了由于衬砖空鼓、滑移等原因而引起的衬砖使用寿命下降的问题。

1.6 窑尾烟气处理

回转窑尾部排出烟气特点如下

1)含尘量高:5-15g/m3;

2) 烟 气 量 大:128000Nm3/h (t=200 ~250℃);

3)易吸潮;

4)比电阻:4.04×1012~8.6×1012Ωcm;

5)粒度分布中:≥50um 和≤1um 比例较大;

根据回转窑尾部烟气特点以及生产工艺特点,本生产线采用带有折翅板低压长袋脉冲布袋收尘器做为回转窑尾部排出烟气主要的净化设备,并采用旋风收尘器做为初步收尘和点火烘窑或布袋除尘系统故障时的备用除尘设施。

在布袋收尘器中引入折翅板:其目的一方面是利用折翅板改变气流的运动方向;使大颗粒粉尘由于惯性较大,不能随同气体一起改变方向,从而失去继续飞扬的动能,沉降到下面的集灰斗中[2];另一方面是利用折翅板延长粉尘通过布袋收尘器的行程及时间,使其在重力的作用下逐渐沉降下来。故粒径>40um 的粉尘通过折翅板时就被捕集沉降下来的几率大于90%。再加上布袋的净化作用。各级粒径的粉尘都可在布袋收尘器中均获得较高的除尘效率。本生产线监控数据表明,该点处的粉尘排放浓度平均值为28mg/Nm3左右,完全满足国家标准对粉尘排放浓度的要求。

1.7 生产线自动控制

近十年来,国内新建大型石灰回转窑均采用DCS 集散控制系统,从根本上保证工艺数学模型的准确运算和产品质量的最佳控制,使整个生产过程具有自动运行、自动诊断和调节功能。通过多个控制环路的以及各控制点画面显示、必要联锁监控的设计,使生产过程各参数和设备等在中控室实现集中自动控制,并可对生产过程中的必要参数进行自动记录和随时打印。生产过程中实现的主要工艺控制环路简单介绍如下:

1)上料系统控制环路

列管预热器料仓顶部设有雷达料位计。通过设定的高低料位,自动控制石灰石的上料过程。

2)出料系统的自动控制

根据产量调节多点冷却器振动出料机的振动频率,并将该控制环路与出灰温度相关联,实现了出料系统的自动调节和控制。

3)窑尾负压的自动控制

利用调节引风机转速,自动调节窑尾负压至设定值。

4)燃料、一次助燃空气、二次冷却空气比例的自动控制

在生产过程中,设置在线热值检测仪,实时自动测试燃料的低位热值。当热值波动时,控制系统根据产量自动利用数学公式计算燃料、一次助燃空气和二次冷却空气的供给量。

5)列管预热器推料时间间隔的自动控制

根据产量自动利用数学公式计算列管预热器推料时间间隔。

2 主要设备规格和技术指标

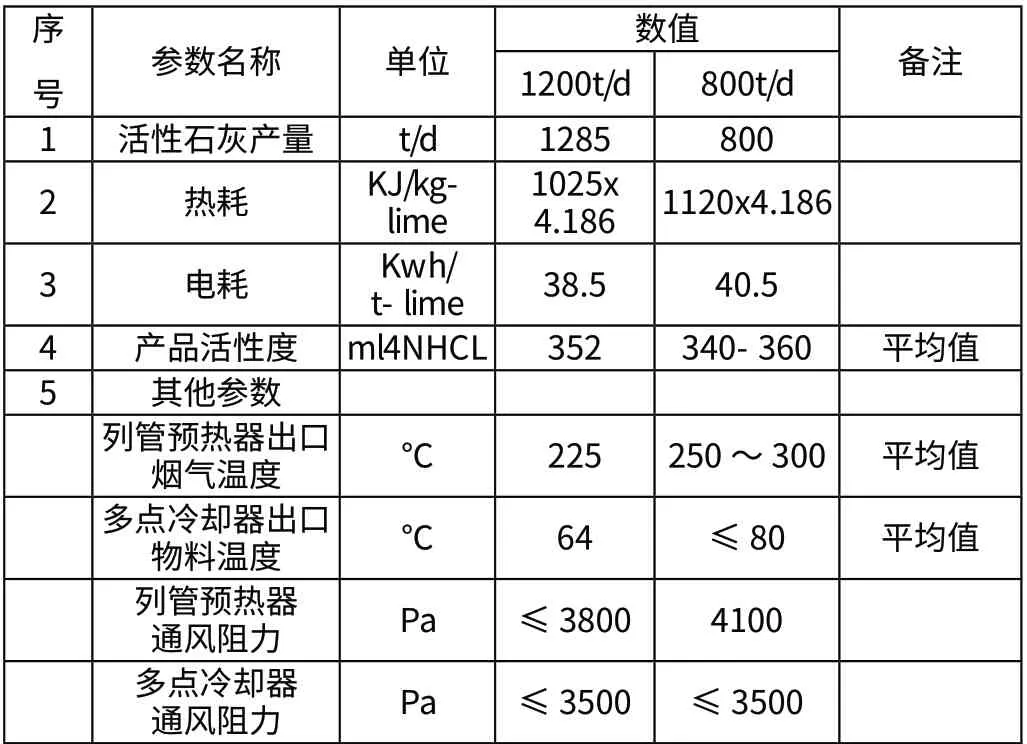

越南联合钢铁有限公司1200t/d 活性石灰生产线主要设备规格和技术指标如下:

表1 主要设备规格

3 焙烧系统工艺流程

根据业主对生产高品质活性石灰的要求,该生产线采用带列管预热器、多点冷却器的新型活性石灰回转窑生产工艺。即利用列管预热器、回转窑、多点冷却器实现低-高-低的热量分配,使石灰石在对应的热量分配区内先后完成预热、焙烧、冷却这一完整的焙烧过程,完全符合生产高品质活性石灰典型焙烧曲线的要求。

表2 主要技术指标(现场实际测定值)

4 主机设备国产化

我国从上世纪七十年代末开始引进石灰回转窑技术和装备至今,多家企业通过自己不懈的努力和探索,陆续仿制和开发了多种系列的石灰回转窑技术,然而在大型石灰回转窑尤其是1000t/d以上的石灰回转窑设计和建设中,石灰回转窑技术依然被德国克劳斯-玛菲公司KMAG 系列石灰回转窑、美国美卓公司的KVS 系列回转窑所垄断。即使通过许可使用其国内的技术代理,也需要承担高昂的技术保护费用。如某公司在某1000t/d石灰回转窑生产线设计和建设中采用了仿制型的竖式预热器和竖式冷却器,经查实后,向上述公司支付了巨额的资金赔偿。

华杰公司通过多年实践摸索,在传统预热器高温烟气余热利用和冷却器高温物料余热利用技术的基础上,研发了具有自主知识产权的列管式预热器(发明专利号:ZL 2008 10228189.4;实用新型专利号: ZL 2008 20218578.4 )和多点冷却器(实用新型专利号:ZL 2008 20218579.9)。其中列管式预热器为国家重点支持技术创新项目,并通过了国家级(中国建材联合会)科技鉴定,其鉴定结果为“主要技术指标居国际先进水平和国内领先水平”[2]。上述两项专利技术和设备可广泛应用于新建活性石灰回转窑生产线和原有石灰回转窑生产线的技术改造和技术升级,尤其是在1000t/d 以上大型活性石灰回转窑生产线中的应用,为业主节约了巨额技术许可费用。

在本生产线设计过程中,选用了华杰公司设计和生产的列管预热器和多点冷却器做为焙烧系统中高温烟气和高温物料余热利用设备,实现了主机设备全部国产化,降低了生产线投资。

5 主机设备性能指标和技术特点

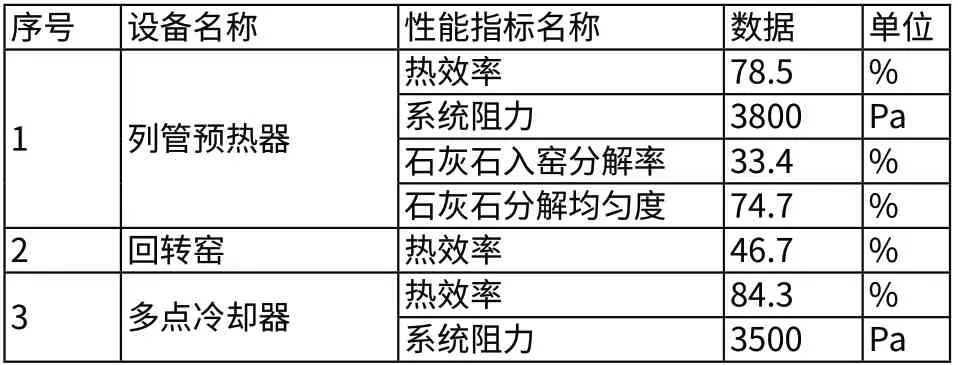

经华杰公司、业主以及业主委托的监理公司共同对该生产线焙烧系统进行的综合热工检测和标定,生产线主机设备的性能指标如下:

表3 主机设备性能指标表

5.1 列管预热器

列管预热器为石灰石的预热设备,与常规预热器相比,列管预热器可将入窑石灰石分解率和预热均匀性分别提高8%和12%以上,其技术和结构特点如下:

1)由多个相对独立的预热单元组成一个预热整体

列管预热器由若干个独立的预热管组成,每个独立的预热管均自成一个独立的预热单元,每一个预热管的进、出料和进、出气(即每个预热管内的热交换过程)均可独立控制。

2)每个预热单元内设置流体导流装置

列管预热器每个预热单元内部均设置多个气体导流装置,保证了各预热单元内气体均匀分布,即实现了石灰石颗粒床层受热机会均等,并活化了石灰石颗粒床层,降低了列管预热器单位床层的通风阻力。

3) 采用了温度场控制技术

通过各预热单元内的温度场控制,使各室温度场分布基本相同,确保不同预热单元内石灰石的预热均匀程度。

5.2 焙烧石灰专用的回转窑

低长径比的回转窑作为石灰石的焙烧设备。其技术和结构特点如下:

1)传动平稳、操控方便

采用大跨距两档支撑、斜齿传动、并辅以变频调速的主传动、滑动轴承的支撑、头尾为锥形的回转窑,配有液压驱动的液压挡轮。

2)复合鱼鳞片密封

窑头、窑尾采用柔性的内置式复合鱼鳞片密封装置,密封效果好,可有效的降低漏风量。

3)低长径比

在保证列管预热器预热石灰石均匀、多点冷却器冷却石灰均匀的前提下,合理的优化回转窑的长径比,即将回转窑的长径比由原来的14~15降低至12.5 以下。降低了设备投资、运行费用和减少了占地面积、筒体散热损失。

5.3 多点冷却器

多点冷却器是活性石灰的冷却设备。与常规竖式冷却器相比,多点冷却器可将高温物料余热利用率提高7%。其技术和结构特点如下:

1)5 个独立冷却分区

多点冷却器内设有5 个独立的冷却分区,每个冷却区的冷却效果均可通过调整该冷却区内高温活性石灰与冷却空气的热交换时间进行独立控制。

2)每个冷却分区内设有多个冷却风通道

每个冷却分区内设有多个冷却风通道,以保证每个冷却分区内冷却空气与热石灰热交换均匀。

6 结语

1)出口型1200t/d 石灰回转窑生产线设计采用技术标准和规范至关重要,涉及能否顺利达产达标和技术输出、标准制定等原则问题。

2)技术创新打破了国外的技术垄断。具有自主知识产权的大型主机设备国产化,对于国外市场开拓和竞争具有十分重要的意义。

3)具有示范作用和推广价值

1)类似工程的示范作用。在越南广联钢铁有限公司1200t/d 活性石灰回转窑设计和建设经验的基础上,华杰公司正在参与云南德胜钢铁有限公司1000t/d活性石灰生产线的设计和建设工作。根据云南德胜钢铁有限公司地处高原,仅有0.8个大气压等设计和建设条件,华杰公司为之专门设计和配套了1200t/d 石灰回转窑生产线主机设备,以保证业主1000+100t/d 产量以及列管预热器出口温度≤220℃的设计和建设要求。

生产实践证明:大型主机设备国产化技术是可行的,运行是可靠的。与进口设备相比,具有造价低、产量和质量毫不逊色等优点。同时,不受其技术垄断和专利的影响,任意销往世界任何国家和地区。

2)潜在的节能减排的推广作用。过去,由于石灰单机产量小,窑尾热烟气排放量低,余热发电从性价比的角度看划不来。现在,1200t/d 石灰回转窑烟气量320000m3/h,发电装机容量为4MW,基本满足要求。

[1]越南联合钢铁公司,鞍山华杰石灰工业设计研究有限公司.《关于工程设计标准和规范的会议纪要》[Z].2008.1.

[2]鞍山华杰石灰工业设计研究有限公司.《新产品新技术鉴定验收证书(石灰窑用列管预热器)》[M].中国建材联合会,建材新鉴字[2011]001 号.8.