面向微机电系统的微细电铸制造技术

葛鲁波, 邹 锋

(浙江工商职业技术学院,浙江 宁波315012)

0 前言

集微传感器/执行器及其电控系统和辅助器件于一体且兼具自响应、自处理和自感知等功能的微机电系统(MEMS),以其体积小、质量轻、能耗低和灵敏度高等突出优点,在航空航天、精密机械、仪器仪表、武器装备和信息等诸多高新技术领域中展现出广阔的应用空间和美好的应用前景。对MEMS而言,其实现手段可概括为精密/超精密机械加工、硅微细加工、高能束刻蚀、激光微加工和微细特种加工等[1]。其中隶属于微细特种加工范畴、基于电化学沉积原理、以原子量级自下而上堆叠方式实现微结构/器件成型的微细电铸制造技术,因具有工艺成本低、工艺柔性好、复制精度高和材料选择尺度宽等优势,在MEMS制造领域备受青睐,目前已成为主流制造技术[2]。依托微细电铸为主要工艺手段,成功制备出多种不同规格和不同尺度的MEMS微结构部件。然而,该技术也存在一定的不足之处,制约其进一步深化应用。例如:制造的微结构/器件易存缺陷,致使性能品质弱化;高深宽比MEMS微结构的实现仍颇为困难,制约微传感器灵敏度的提升和微执行器输出力矩的增大等。着眼于有效地解决技术难题以深度拓展微细电铸制造技术的应用空间,许多学者从强化电极过程液相传质、优化电铸参与要素、改善电铸空间环境等方面进行了积极尝试和大胆探索,相继提出超声微细电铸技术[3]、超临界微细电铸技术[4]、屏蔽模板随动式微细电铸技术[5]、辅助交变低气压-温度梯度微细电铸技术[6]和高压微细电铸技术[7]等一系列新型技术,并相应开展了探索研究。

1 微细电铸制造技术

1.1 超声微细电铸技术

超声微细电铸技术的机理为:于电铸体系内(电解液中或阴极内)施加恒频或变频超声振动,借助超声波在传播过程中诱发的微射流、空化和机械等多种效应,增强电极过程传质效果,减弱浓差极化,减薄扩散层,以此来改善微结构件的形貌质量,提高深铸充填能力。

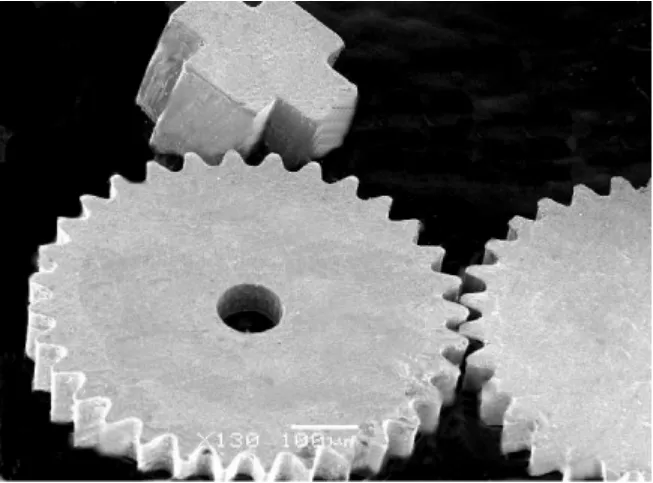

明平美等[3]基于该技术,采用优选的工艺参数,制备出形貌良好且深宽比接近3的微米级特征结构,如图1所示。

图1 超声环境下电铸的微结构形貌

为进一步验证超声微细电铸的工艺能力,选取更高深宽比(高达5)且更微尺度(凹槽宽20μm)的微型柔性探针作为实现目标。实验结果显示:采用超声微细电铸技术能制造出廓形清晰、表面平整且无明显缺陷的高深宽比微型探针,如图2所示。

图2 基于超声微细电铸技术制备的微型探针

1.2 超临界微细电铸技术

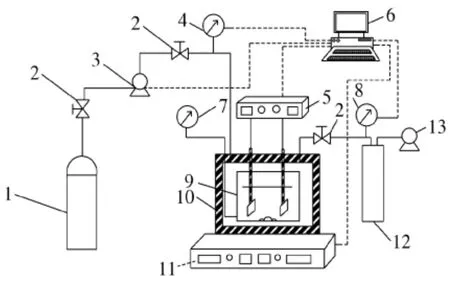

超临界微细电铸是一种将电铸技术与超临界特性有机结合,借助超临界CO2电沉积法制备MEMS微结构的新型工艺方法,同时也被誉为极具发展潜力的绿色微器件成型技术[8]。对该技术而言,由于超临界特性的彰显依赖于特殊的环境(特殊的工作温度和压力),故技术效果的实现须依托必要条件。如图3所示,超临界微细电铸装置构成复杂,包括CO2气体源、高压泵、恒温系统和CO2回收装置等多个部分。尽管如此,超临界特性还是赋予了该技术诸多优势,具体表现为:有利于加快离子传输速率,缩短电铸周期;可有效改善微结构/器件的厚度均匀性;能抑制针孔、积瘤等沉积缺陷的形成,改善微电铸件的表面平整性。并且,这些有益效果均已被实验证实。

图3 超临界微细电铸装置简图

1.3 屏蔽模板随动式微细电铸技术

屏蔽模板随动式微细电铸是借助模板的屏蔽效应,以选择性和层层叠加的方式实现金属微结构/器件成型。其原理为:模板与阴极面间隙极微或紧密贴合时,因强屏蔽效应的彰显,电场仅存于模板镂空图案对应的阴极区域内,故金属离子也只能沉积填充该区域;随着沉积层逐渐叠高,屏蔽模板微量上移。依此递推,最终实现微结构成型。

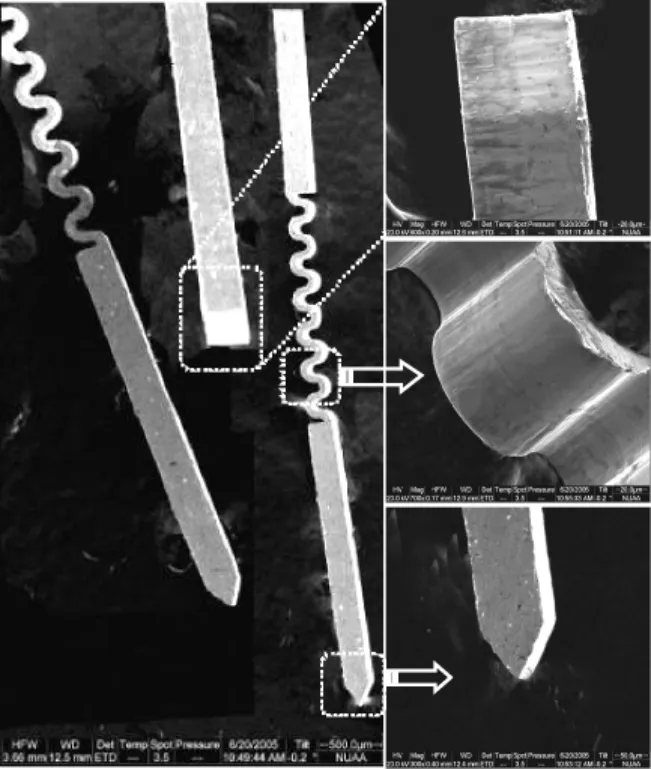

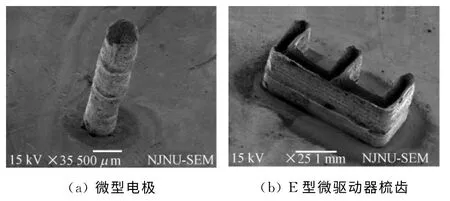

由于模板厚度不受限制,因而可利用有限厚度的模板制造出高深宽比微结构器件。已有文献报道[9]:基于该技术,成功获得直径为500μm、深宽比约为5的微型电极和线宽为250μm、深宽比达8的E型微驱动器梳齿,形貌如图4所示。由图4可知:所得微结构形貌良好,廓形清晰完整,侧壁较陡直。

图4 金属微结构形貌

1.4 辅助交变低气压-温度梯度微细电铸技术

与上述技术的依托载体不同,辅助交变低气压-温度梯度微细电铸技术依托于非常态环境下实施。其原理为:在上层溶液与阴极面间施加垂直温度梯度(阴极面高温、上层溶液低温),利用温差引起的自然对流效应,驱动上下液层间的物质交换,加速扩散传质进程;同时,周期性地保持电铸空间内处于低压状态,借助负压抽吸效应加速气泡的脱附和胀破,以此来扰动冲击周围液层,提高传质效率。鉴于所具备的强化自然对流传质和去除气泡降低缺陷形成几率两大独特优势,该技术为优异形貌MEMS微结构件的制备提供了可行手段。文献[6]报道了采用辅助交变低气压-温度梯度微细电铸技术,在特定工艺条件下制得近无缺陷、形貌良好、侧壁陡直且廓形完整清晰的微线圈,如图5所示。研究表明:空间气压和温度梯度均对电铸微结构的形貌质量有明显影响,在工艺条件许可的前提下,降低气压、增大温度梯度有利于获得良好的工艺效果。

图5 辅助交变低气压-温度梯度环境下电铸的微线圈

1.5 高压微细电铸技术

高压微细电铸技术的实施载体也为非常态环境,但与真空环境的加速气泡逸离、缩短附着周期的机理不同,高压环境的作用机理在于降低液体表面张力,抑制气泡吸附,故而可从根本上消除微结构件缺陷的形成诱因。另外,高压环境作用于电解液中能诱发强烈的搅拌和扰动效应,加速、提高微空间内的物质交换进程和效率,驱动反应金属离子向阴极面附近迁移,为高深宽比微器件的实现创造关键前提和有利条件。

Tsai等[7]以高压微细电铸技术为主要工艺平台,制造出两种不同规格的缺陷极少、壁面光整的微结构件。二者的相同之处在于高度均为1mm左右。不同之处在于:前者宽200μm,深宽比接近5;而后者的宽度仅为10μm,但深宽比高达100。

2 结语

兼具工艺成本低、成型精度高和材料选择尺度宽等诸多优势的微细电铸制造技术,现已在低深宽比微机电系统结构及零部件制造领域中展现出独特的优越性。然而对于高深宽比(高于5)微结构/器件的制造,总体而言效果不尽理想,尚存部分技术难题亟待攻克。探索深微尺度电铸空间内液相传质的高效促进措施,以推动微细电铸制造技术的深化发展,将是今后的研究重点。

[1]明平美,胡洋洋,朱健.微细电火花加工MEMS器件技术关键分析[J].微纳电子技术,2005(4):157-163.

[2]ISSAEV N N,SCHRODT A G.Consumption-related development in microelectroforming[J].Microsystem Technologies,2001,7(1):44-46.

[3]明平美,朱荻,胡洋洋,等.超声微细电铸试验研究[J].中国机械工程,2008,19(6):644-647.

[4]雷卫宁,刘维桥,王江涛,等.一种基于超临界CO2的电化学沉积新方法及其应用研究[J].材料导报,2009,23(11):91-95.

[5]曾永彬.屏蔽模板随动式微细电铸技术的基础研究[D].南京:南京航空航天大学,2008.

[6]MING P M,ZHU D,HU Y Y,etal.Micro-electroforming under periodic vacuum-degassing and temperature-gradient conditions[J].Vacuum,2009,83(9):1 191-1 199.

[7]TSAI T H,YANG H,CHEIN R.New electroforming technology pressure aid for LIGA process[J].Microsystem Technologies,2004,10(5):351-356.

[8]王星星,雷卫宁,刘维桥,等.MEMS微器件电沉积层均匀性的研究进展[J].稀有金属材料与工程,2011,40(12):2 245-2 251.

[9]ZHU D,ZENG Y B.Micro electroforming of high-aspect-ratio metallic microstructures by using a movable mask[J].CIRP Annals-Manufacturing Technology,2008,57(1):227-230.