便携式无氧退火炉温度检测系统的设计

辽宁机电职业技术学院自动控制工程系 王 超 李鑫垚

辽宁思凯科技股份有限公司研发中心 孙 文君

单片机广泛应用于制造工业、过程控制、通讯、仪器、仪表、汽车、船舶、航空、航天和军事装备等工业领域,同工业自动化紧密结合在一起,并相互推动。随着西电东送以及各地发电厂的建设,线缆有着巨大的需求。电线电缆生产中,铜导体线芯在材料一定的情况下,常通过退火来改善其机械性能和导电性能,因此铜线的退火对电线电缆生产来说是极为重要的一个因素[1]。本文主要论证如何将温度检测、变送电路的信号输入到MSP430单片机,从而对退火炉进行温度控制。

1.硬件电路设计

蒸汽保护无氧退火对温度的控制要求预热和冷却出炉温度一般为120℃,加热的上限温度,既保温温度根据线径粗细为350℃~600℃之间某一温度值,保温时间一般为2~3h。另外,要求在不同阶段的结束(或开始)要发出报警信号,提醒操作者对水蒸气等进行相应的控制。

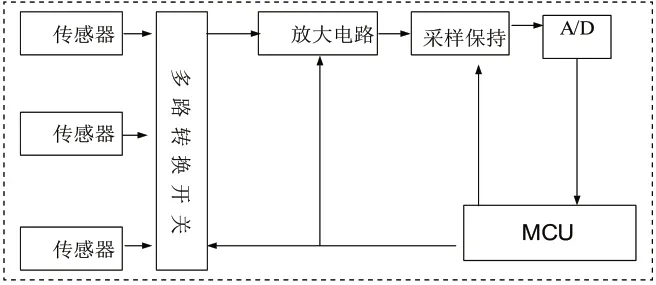

系统由温度传感器检测信号,经过多路开关、放大电路等输入到MSP430单片机,单片机则通过接口控制电路对各部分进行控制。系统原理图如图1所示。

图1 系统组成框图Fig.1 System block diagram

图2 3路温度传感器切换电路Fig.2 Set temperature sensor switch circuit

1.1 多路传感器电路

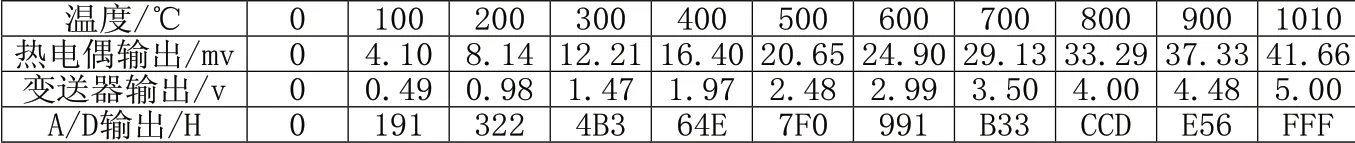

温度传感器主要完成信号转换,将温度信号转换成电信号,温度检测元件和变送器的类型选择与被控温度的范围和精度等级有关[2],如表1所示。

我们选用SCY1-WRN-240,同时3个传感器通过多路开关74HC4052进行切换,如图2所示。SCY1-WRN-240热电偶用镍铬合金丝和镍硅合金丝分别作正极和负极,它的热电势与温度的关系近似成直线[3]。

表1 退火加热炉温度/数字量对照表Tab.1 The annealing furnace temperature/digital CRT

1.2 温度变送电路

将温度转换为一定形式的电信号送入温度变送电路,它由OP-07放大器、差分电路组成。如图3,实际电路中采用低漂移高精度运放OP-07芯片,可采用wR进行调整0点[4]。

当传感器信号经过74HC4052传递到温度变送电路后,经过一级放大与基准信号进行比差分比较器,输出到AD采样保持端,如图3所示。

图3温度变送电路Fig.3 Temperature sensor circuit figure

图4 高速AD采集电路Fig.4 High-speed AD sampling circuit

图5 MCU芯片电路Fig.5 MCU chip circuit

1.3 AD采集电路

AD采集电路是此系统的关键部分,为了保证采集的精度,我们选用了AD7705及REF192ES组合作为本系统的高速AD采集电路。AD7705芯片与MCU的通信是通过SPI方式,并且可以满足一次性2个通道采集[5]。在电路中,REF192ES芯片为AD7705芯片提供了参考电压,如图4所示。

图6 电源供电电路Fig.6Power supply circuit

图7 LCD显示驱动电路Fig.7 LCD display driver circuit

图8 主控流程图Fig.8 Main control flow chart

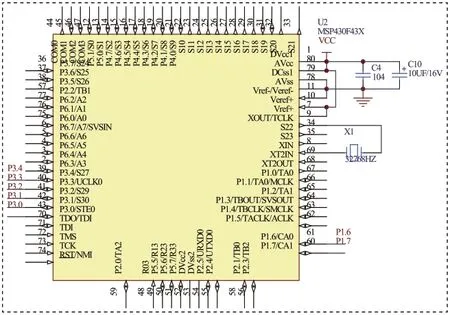

1.4 主控制电路

本系统的MCU我们选择了MSP430F43X系列的单片机,它主要完成了时序的配置、74HC4052的切换,AD采集芯片时序控制、AD采集电路的基准电压,对采集的数据进行处理等工作,如图5所示。

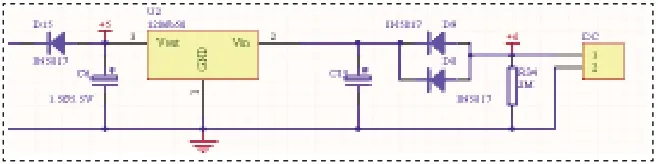

1.5 电源供电电路

本系统的电源电压采用6V提供的,经过120b50芯片后转为5V,提供给AD及单片机供电的电压,为了使得电源电压稳定,我们设计了D9、D8的二极管进行峰值滤波,并且对大的干扰波进行吸收滤波,如图6所示。

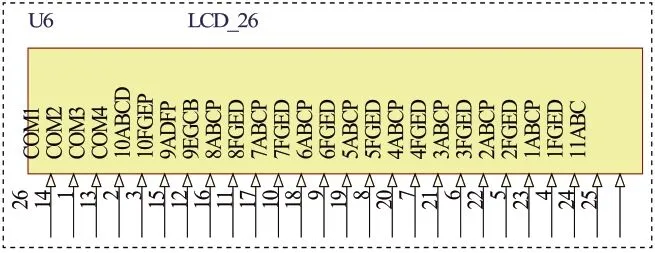

1.6 LCD驱动电路

为了方便用户看到温度的数据值,我们设计了26引脚的LCD显示屏及驱动电路,它可以满足温度的显示。由于MSP430F43X系统本身就带有LCD驱动,所以我们将驱动配置出即可,即在MCU的R03、R13、R23、R33上分别接1M的电阻,主要是为LCD提供电压,如图7所示。

2.软件设计

本系统由主程序,中断服务程序等组成。采用MSP430的中断服务程序INT0完成数据采集与处理,采样周期1s。键盘中断服务程序INT1完成按下功能键的处理,为了满足精度要求,我们做了数据滤波的处理,使得数据更可靠。图8是主程序框图。

主函数和AD采集代码:

#define HC4052_S1_SET P2OUT|=BIT0;

#define HC4052_S1_CLR P2OUT&=~(BIT0);

#define HC4052_S0_SET P2OUT|=BIT2;

#define HC4052_S0_CLR P2OUT&=~(BIT2);

int main(void)

{WDTCTL=WDTPW+WDTHOLD;

InitDCO();

MSP430Init();

ADC12setup();

InitBasicTimer();

EINT();}

void ADC12setup(void)

{ADC12CTL0=ADC12ON

SHT0=2(N=4)

ADC12CTL1=SHP

ADC12CTL0|=REF2_5V ADC12CTL0|=REFON;

ADC12MCTL0|=SREF_1;ADC12CTL0|=ENC

ADC0=0x00;}

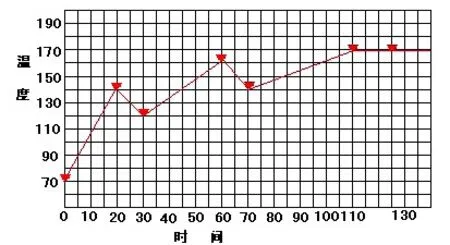

图9 蒸汽内的温度随着时间曲线Fig.9 As time curves of temperature in the steam

3.实验分析

蒸汽保护无氧 退火过程的控制要求,我们必须在实际应用中做一个测试分析。我们将实验台的蒸开,从70℃开始升温至170℃左右,我们将带有传感器的玻璃罩放在蒸汽中,通过LCD屏读取温度值随时间的变化,绘制如图9的曲线。

从图9的曲线中,我们看到随着时间的推移,炉温在升高,最后在110分钟后,稳定在170℃,并且在20分钟后再次测量,温度值基本没有变化,重复性良好。

4.结论

通过实验论证,本系统的温度波动较小,并且在单点重复性良好,说明本系统的抗干扰能力强。若将系统做成便携式的,完全可以拓宽应用领域,所以本设计能有效满足蒸汽保护无氧退火过程的控制要求,希望对相关的领域有借鉴的作用。

[1]陈中华.蒸汽保护无氧退火炉自动控温报警系统[J].辽宁工程技术大学(自然科学版),2000,19(2).

[2]张庆玲.热电偶传感器测温系统的设计应用[J].西北轻工业学院学报,2000,18(1).

[3]何祥宇.基于热电偶的多通道测温系统设计与实现[J].现代计算机,2010,3.

[4]苏威.高精度多路温度检测系统设计[J].自动化技术与应用,2007,26(2).

[5]王玲.基于MSP430单片机的多路无线温度检测系统[J].现代电子技术,2011,34(1).