联合站系统前端降温后端升温技术探讨

吴琦(大庆油田有限责任公司第五采油厂)

从2003年开始逐步推广应用低温集输技术,低温集输实施规模和深度逐渐加大,联合站来液温度逐年降低,随着温度降低,污水处理难度加大,滤料再生效果变差,集输系统降能耗与污水系统保水质的矛盾日益突出。

1 低温对联合站生产系统的影响

近几年,随着低温集输的不断深入,温度界限逐年降低,污水进站温度也逐年降低,低温对联合站生产系统的影响已越发明显,主要问题有以下几方面。

1.1 脱水站游离水脱除器沉降分离难度加大

脱水站来液温度逐年降低,进站温度由初期的40℃左右下降到31~33℃,在集输系统持续降温情况下,游离水脱除器放水含油增加,沉降分离难度加大。

1.2 污水系统出水水质不能持续稳定达标

根据对联合站调查表明,当来液温度低于32℃时,原水含油上升幅度较大,最高达到246mg/L,对后端含油污水处理的影响急剧增加,分析主要原因是滤料受到污染后,反冲洗效果差,滤料再生困难,造成出水水质不能持续稳定达标。

在对140座污水过滤罐进行开罐检查过程中,发现31座滤罐污染,其中21座(占污染滤罐的67.7%)滤罐污染主要原因是来水含油严重超标及由于低温集输造成反冲洗水温低。

1.3 设备改造工作量增大,成本增加

由于来液温度低,滤料被污染后,滤罐反冲洗出现憋压现象,过滤负荷加重,过滤压差增大,造成过滤罐结构易损坏,维护工作量增加。为保证出水水质指标,生产中则大量加入助洗剂、净水剂等化学药剂改善水质,造成成本增加。

1.4 生产管理难度增大

来液温度下降以后,滤料污染后使反冲洗泵排量、强度达不到反冲洗要求,为保证出水水质指标,生产中则需采取加密反冲洗次数、延长反冲洗时间等措施,造成管理难度加大。

2 解决低温对污水处理影响的几种途径

通过低温对联合站生产系统影响的问题分析,低温对集输系统的影响有限,主要是对污水处理系统的影响较大,为了解决滤料再生效果差的问题,我们摸索了以下几种解决途径。

2.1 调整反冲洗制度

对杏V-Ⅱ联合站5座污染核桃壳滤罐,通过延长反冲洗时间(反冲洗时间由15min增加到30 min)、缩短周期(反冲洗周期由24 h调整为12 h)的办法,连续执行10 d后,开罐取样滤料污染没有减轻,出口水质不达标。

2.2 反冲洗加助洗剂

对杏V-Ⅱ联合站5座污染核桃壳滤罐连续5 d投加助洗剂,投加助洗剂期间,过滤压差由0.1 MPa下降到0.04MPa,滤后出水水质有所变差,悬浮物上升明显,滤料再生见到一定效果,开罐检查滤料污染程度减轻,但效果并不理想。

2.3 提高来液温度

把杏V-Ⅱ联合站来液温度由32℃提高到39℃以上,5座污染核桃壳滤罐的过滤、反冲洗压差分别由0.1 MPa、0.14 MPa下降到0.04 MPa、0.03 MPa,滤后含油、悬浮物含量也分别由20.2mg/L、24.1mg/L下降到4.1mg/L、8.4mg/L,试验证明提高温度可以解决滤料再生问题。

在油田多年的生产实践中,现场通过提高来液温度的方式来提高污水处理温度,可以解决滤料再生的问题,因此我们提出了在联合站的前端集输系统继续深化低温集输界限,在后端污水处理系统对反冲洗水单独升温的技术思路,开展了前端降温后端升温技术现场试验,实现进一步深挖集输节能潜力的同时,污水水质还能稳定达标,达到节能、水质双赢的目的。

3 反冲洗水升温现场试验情况及效果

3.1 试验区概况

杏V-Ⅱ联合站位于杏南油田中部,辖3座转油站,总来液量为7800m3/d。目前普通、深度污水站设计能力均为1.0×104m3/d、负荷率分别为76.4%、74.8%,反冲洗水量1600m3/d。

3.2 试验工艺流程

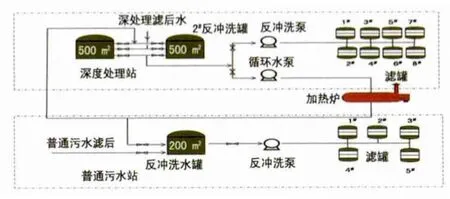

工艺流程:将杏V-Ⅱ联合站普通污水站、深处理站13座滤罐反冲洗水单独引至新建加热炉(1.0MW)进行循环加热,提高反冲洗水温度后对滤罐进行反冲洗,见图1。

图1 试验工艺流程

3.3 集输系统实施降温,确定来液温度界限

杏V-Ⅱ联合站所辖3座转油站系统采取季节停掺水、掺低温或常温水、控制单井掺水量等措施,逐步降低回油温度。

低温对集输系统的影响:来液温度32℃降到30℃时,油井回压由0.8MPa升至1.0M Pa,其中有11口井达到1.3M Pa以上,每天有2~3口井回压超过2.0MPa,需采取措施。继续降低来液温度,油井回压出现急剧上升,不能保证油井安全生产。

低温对原油处理系统影响:来液温度从35℃降到29.5℃时,游离水脱除器油中含水由22%上升到31%,放水含油由45.1mg/L上升到255.6mg/L;电脱水器放水含油稳定在50mg/L以内,来液温度降低对原油处理系统的影响有限。

根据油井及联合站原油处理系统生产情况分析确定:杏V-Ⅱ联合站来液温度界限为30℃。

3.4 污水系统开展反冲洗水升温试验

2012年3月杏V-Ⅱ联合站反冲洗升温系统投运,对普通污水、深处理站反冲洗水全面进行升温。试验期间,反冲洗水温44℃~37℃,每温降1℃,反冲洗30 d,每天对水质处理效果进行监测,每温降1℃开罐观察罐体及滤料污染情况,检测滤料含油量和杂质含量,摸索合理反冲洗温度。

3.4.1 水质处理效果

反冲洗水升温到44℃,反冲洗后核桃壳、石英砂滤罐过滤、反冲洗压差均降到0.03MPa以下。反冲洗初期滤后水含油、悬浮物上升幅度较大,8 d后逐渐下降,普污滤后含油、悬浮物、深污滤后含油达标,25 d后深污滤后悬浮物达标。

3.4.2 罐体及滤料污染情况

在不同反冲洗温度下对滤罐进行开罐,观察罐体及罐内滤料污染情况。

核桃壳滤罐:反冲洗水温32℃时罐体污油和杂质附着量较多,滤层表面有3 cm厚的污染物;反冲洗水温44℃时,罐体污油和杂质附着量明显减少,滤料呈原来颗粒状;反冲洗水温由44℃下降到37℃时,滤层表面污油等污染物零星出现,滤料开始污染。

石英砂滤罐:反冲洗水温32℃时滤料结块严重,大部分都呈块状;37℃时滤料少量呈块状,大部分为原颗粒状;44℃时滤料松散,全部呈原颗粒状。

3.4.3 滤料检测情况

在不同反冲洗温度下,对滤罐开罐取料,对滤料含油量、含杂量进行检测。

核桃壳滤罐:反冲洗温度44℃与32℃对比,滤料含油量、杂质含量去除率分别为95.3%、71.3%;反冲洗温度37℃时,滤料含油量、杂质含量去除率分别为67.2%、50.3%。

石英砂滤罐:反冲洗温度44℃与32℃对比,滤料含油量、杂质含量去除率分别为91.7%、69.2%;反冲洗温度37℃时,滤料含油量、杂质含量去除率分别为63.1%、52.1%。

3.4.4 确定合理反冲洗温度界限

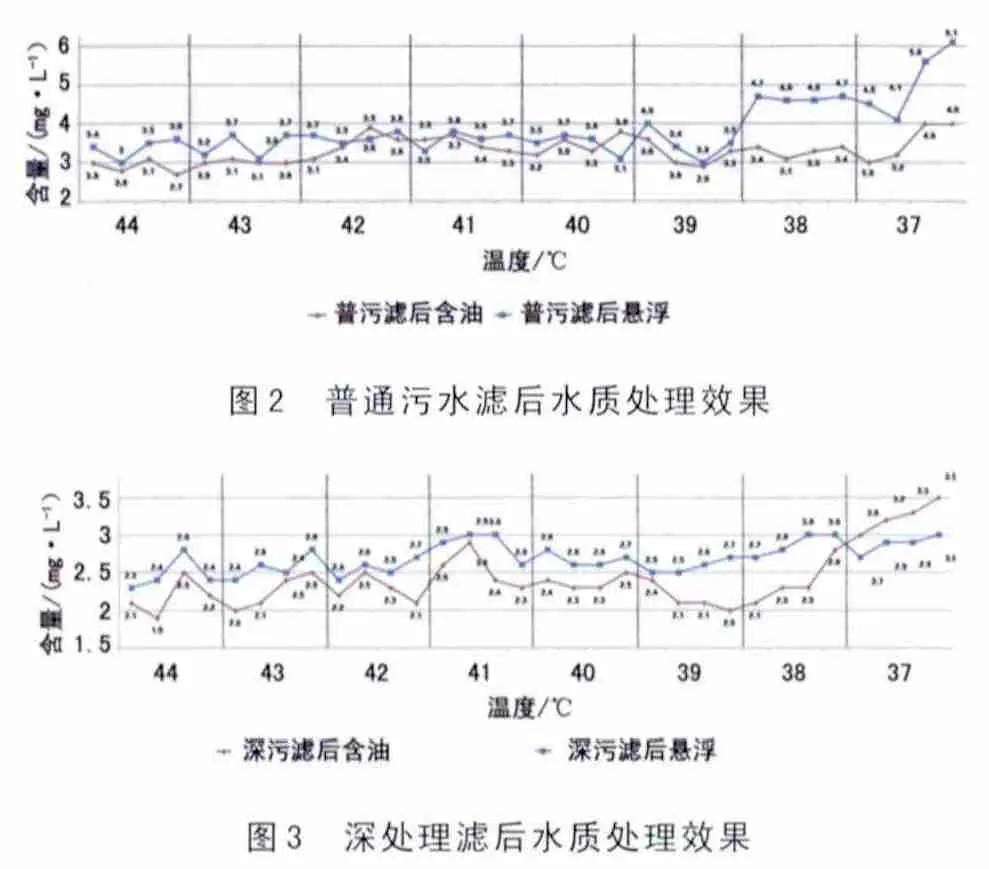

为了确定合理反冲洗温度界限,反冲洗水温由44℃逐渐降到37℃,每温降1℃,连续反冲洗30 d,监测深处理滤后水质含油量和悬浮物含量,见图2、图3。

从曲线可以看出,反冲洗水温由44℃逐渐降低到37℃,38℃开始滤后水含油、悬浮物含量略有上升,但低于指标要求。但从罐体及滤料污染情况看,37℃时滤料表层开始出现少量油污,滤料含油量、杂质含量有所上升,滤料开始污染,试验期间37℃下反冲洗30 d,水质能达标,但如长期保持该温度进行反冲洗,滤料污染会逐渐加重,不能保证滤料再生效果,故确定反冲洗水温最低应保持38℃,目前正在做反冲洗水温38℃下的稳定性试验。

3.4.5 延长反冲洗周期

反冲洗周期与过滤总水头损失和出水水质两个因素有关,过滤总水头损失与过滤提升泵的扬程相比很小,因此可以按照出水水质来确定反冲洗周期。设计参数中,一般都确定为24 h,但是各污水站的运行负荷、来水水质各不相同,因此,在保证出水水质的情况下,可以适当延长反冲洗周期,减少反冲洗耗水量。

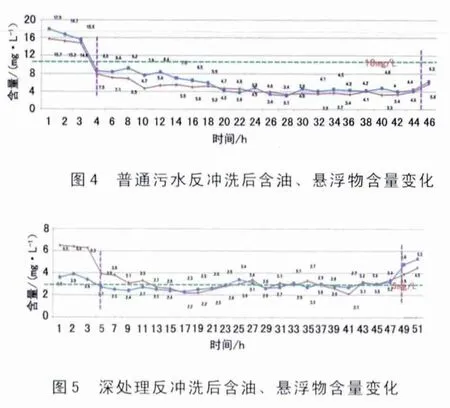

在杏V-Ⅱ普通污水站、深处理站滤后水质稳定达标情况下,开展延长反冲洗周期试验。实验前反冲洗周期均为24 h,在反冲洗1 h后开始取滤后水样,化验含油和悬浮物含量,见图4、图5。

从图4可以看出,普通污水处理站滤床沉床时间为4 h左右,滤床沉床后过滤效果较好,含油、悬浮物含量均在10.0mg/L以下,45 h后含油、悬浮物含量有所上升,故普通污水处理站反冲洗周期确定为44 h。

从图5可以看出,深处理站滤床沉床时间为5 h左右,滤床沉床后过滤效果明显变好,含油、悬浮物含量大部分都在3.0mg/L以下,49 h含油、悬浮物含量出现超标现象,故深处理反冲洗周期确定为48 h。

4 认识及结论

1)污水系统反冲洗水单独升温,在工艺技术上是可行的,可以提高滤料再生效果。

2)反冲洗水单独升温后,解决了低温集输深入开展影响水质的瓶颈问题,使集输节能降耗与污水处理效果相制约的矛盾得以解决,为低温集输规模的扩大开辟了通道。

3)反冲洗水单独升温后,可以适当延长反冲洗周期,既可增加反冲洗水沉降时间、降低耗水量,同时也降低员工劳动强度,方便员工管理。

4)探索出集输系统降温与污水处理系统升温合理的技术参数,对解决其它区块低温集输与污水处理效果相矛盾的问题具有一定的指导意义。

5)反冲洗水单独升温后,在保证正常集输条件下,低温集输可继续深入开展,可有效降低系统综合能耗,杏V-Ⅱ联合站创直接经济效益341万元,如考虑水质变化对开发效果的影响将具有巨大潜在的经济效益。