通过节点分析与综合调整降低集输系统能耗

胡冠珠(大庆油田有限责任公司第五采油厂)

1 概况

截至2011年9月底,X队现管理转油站1座,计量间10座,油井198口,其中抽油机井167口,螺杆泵井25口,电泵井6口。转油站现有压力容器8座(包括4座二合一、3座三合一,1座除油器),各类机泵12台,现采用掺水、热洗分开流程,站、间采用水暖供热方式。根据多年经验看,转油站系统内的各部位能耗节点主要有三部分:

◇油井部分:集输散热→井口工艺、集输油管道保温(单井、站间)、掺水量。

◇计量间部分:采暖用热。

◇转油站部分:掺水运行,加热炉:负荷率、效率。

X队管辖油井井数多,特别是今年投产新井,油井井数由130口增加到目前的198口,共计铺设集输管道425条。正常外输液量5700 t/d,外输油量576 t/d,综合含水89.9%。

此外Y转油站还担负全矿水泥车加水任务,加水头是采用该队A号计量间的总掺水管线,该计量间没有热洗流程,达不到掺水热洗流程分开,所以要想给水泥车加水,全站全年都必须高温,夏季不能实行低温集输。近两年投产新井大部分都是环井,水泥车加水任务也由原来185口增加至381口。

以上两项造成Y转油站2010年能耗量增加幅度比较大,能耗指标都明显高于a、b区西部各队,指标完成难度大、压力大。为了控制好各项能耗指标,从转油站能耗节点逐步分析,综合调整,开展节能降耗工作。

2 节点分析,制定相应措施

依据原油自井口经地面管线运输至计量间、转油站的集输路径,都有能耗损失。Y站分别对三个能耗点进行分析。

2.1 油井

2.1.1 单井井口工艺保温

由于今年新投产油井68口,其中有65口新井连入环井,使X队环井由原来12口上升至126口。投产的新井及老井改环后保温破损共计114口井。通过试验调查,平均1口油井井口管线长度4m,管径为60mm,如果没有保温或保温不好,由于冬季室外温度低,散热较快,2口单井的井口基本相当于1组暖气片的散热量,因此井口保温和防腐尤其重要。由此估算,通过井口工艺保温每天可节约天然气329m3,减少了集输热量的损失。

2.1.2 集输管道保温

加强管线保温防冻。对保温较差及保温层破损的过沟管线重新进行了保温,对覆土浅的集输管道加大管线覆土工作力度,管线重新保温120m。同时由于X队1992年投产的井是地面铺设,经过夏季雨水冲刷和风化,一些管线露出地面,对覆土浅的井进行覆土共计850m,减少了集输热量的损失。

2.1.3 投产新井用水量大

投产新井用水量大分析有三方面因素:

1)X队今年投产新井68口井,若按每口井日掺水10m3则日增加掺水量为680m3。

2)所投新井有65口为环井,并且连入老井入环达到126口。因此符合停掺水的部分单井,由于与新井连环均由停掺运行改为开掺水运行。停掺水井数由67口减少到41口,增加了260m3/d水量。

3)新井投产后,一是由于液量不稳定且均为环井,大部分井出现回压上升的现象;二是管线连接时的泥砂、及新井井底出砂等造成管线内杂物,引起回压上升,需用大量掺水冲洗管线,一口井平均按3m3水量,则平均每日增加30m3掺水量。

综上所述,新井投产日掺水量将增加940m3,估算全年耗电量将增加25.73×104kWh。

2.2 计量间

2.2.1 计量间采暖工艺流程改造

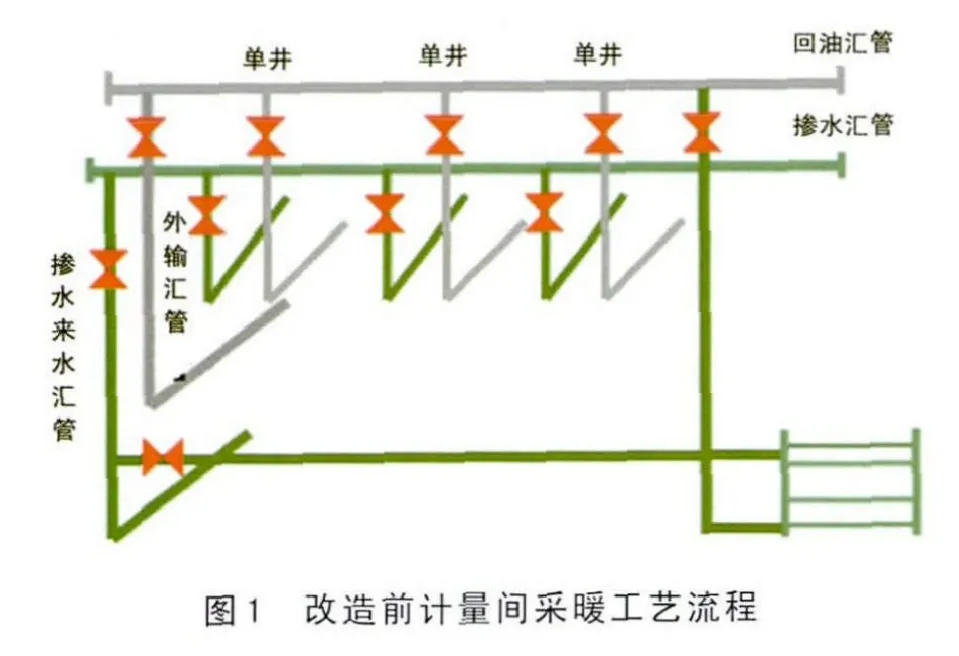

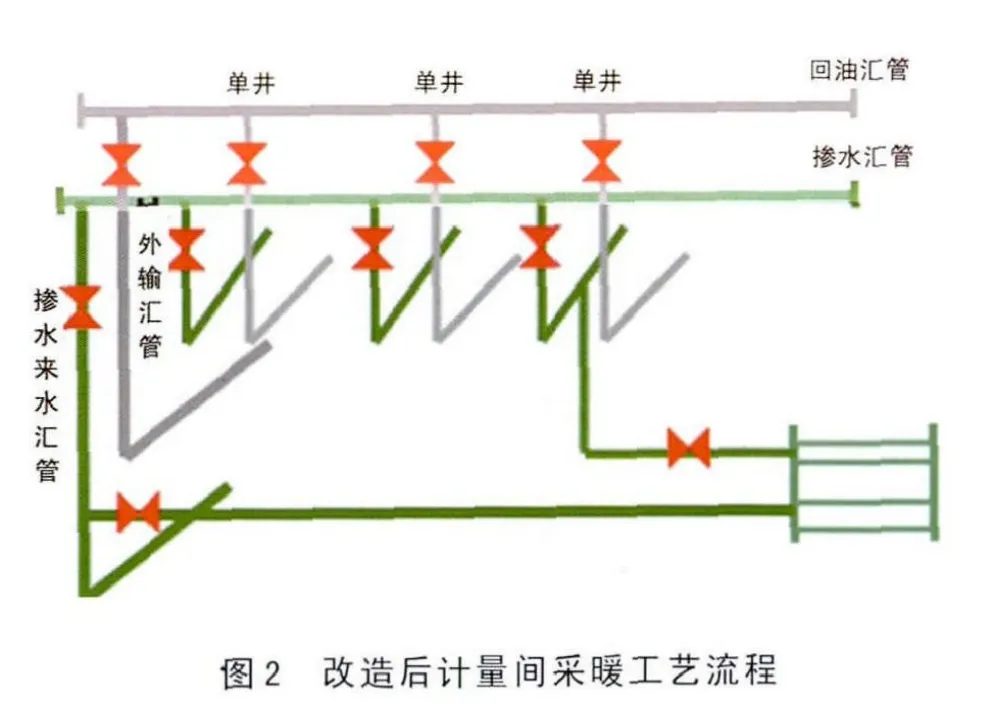

针对目前计量间采暖系统存在的供水量大,低效循环、能耗偏高(根据调查结果,冬季计量间采暖水量占计量间总水量的12%以上),采暖水量不可计量,可控性差等问题,对计量间采暖进行改造。原计量间采暖是与掺水总汇管串接后,连入计量间回油汇管的。改造后是将暖气片与掺水总汇管串接后用距计量间附近的单井掺水替代原专用采暖用水。减少掺水循环量。既对采暖回水进行了二次利用,又可根据实际需要调节采暖水量的大小。X队对10座计量间采暖系统进行改造。改造后至少减少日掺水量100m3。改造示意图见图1、图2。

2.2.2 计量间采暖设备老化改造

由于投产年限长,B至C座铁皮计量间暖气片大多只有一两根管热,我们对6座计量间的暖气片进行更换,共计更换16组,更换后散热面积增加2倍,适当降低计量间掺水温度,与去年同期对比,在保证同等温度情况下相当于关掉6口井的掺水。

2.3 转油站

2.3.1 拓宽技术界限,增加季节停掺水井数

根据油井分类情况,符合条件的油井分四个阶段进行全年停掺水、季节停掺水、掺低温水运行。由于X队今年投产新井,在去年9月底开始钻关,大部分油井日产液量下降,按已往停掺水界限日产液大于15 t,含水大于80%执行,停掺水井数势必减少,因此队拓宽停掺水界限,含水界限扩大到75%以上。对油井分阶段采取全年停掺水19口井,分阶段季节性停掺水48口井,今年共实行67口井停掺水,比去年的58口多执行了9口,见表1。

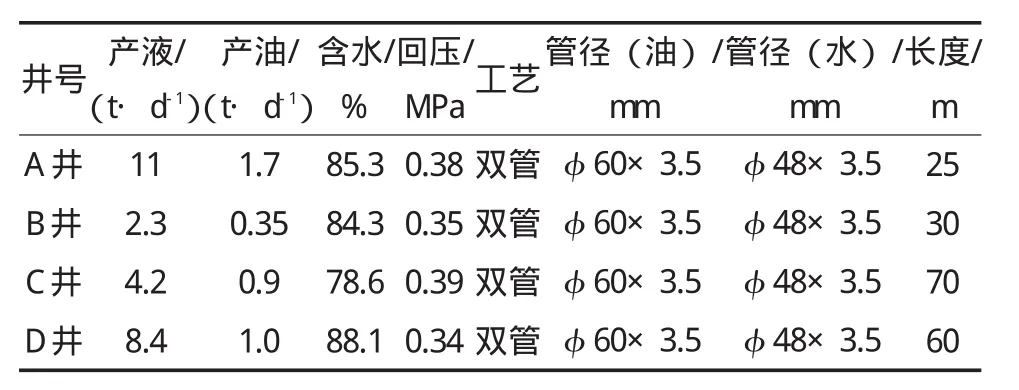

此外,实验性实施对距计量间100m以内的井停掺水运行,增加了4口井。试验井基础数据见表2。

这4口井每隔2 d录取电流和回压,当发现回压上升至1.0MPa左右或电流上升超过5 A时,进行冲洗地面管线降低回压。从监测电流和回压上看,变化不大。这4口井停掺水3个月,在停掺2个月时冲洗一次,冲洗时以0.70m3/h的流速冲洗3 h,消耗掺水量为2.1m3。因此这4口井在夏季停掺可行,按5个月停掺水计算,年可节约掺水量为5980m3。

表1 季节停掺水运行情况

表2 距计量间100 m以内停掺水井基础数据

2.3.2 二合一加热炉按周期清淤除垢,提高加热炉效率

相关资料表明,若油田加热炉换热面平均结垢1~5mm,则燃料至少多消耗3.4%~28.1%,若加上软垢部分,燃料至少多消耗5%~30%。根据统计及分析,加热炉在一个生产周期内(1年)结垢最小为4mm,如果不清垢继续运行,在第二个生产周期内垢的厚度还将增加,按最小4mm的垢层厚度计算,则燃料至少多消耗26.6%,如果计算软垢部分则燃料消耗将更多。因此,加热炉结垢会严重影响炉效,甚至造成局部过热鼓包,损坏加热炉。2010年5月对2#、3#、4#“二合一”加热炉清淤,清淤后炉效上升了5%左右。由清罐前日耗气2027m3下降至1495m3。

2.3.3 站内工艺流程改造,合理控制高温炉运行时间

由于掺水热洗流程不能分开,Y站又为一矿水泥车加高温水,所以全队单井全年都掺高温水,天然气的损耗比较大。针对这个问题,我们对加水流程进行分析,利用转油站阀组间后的站外放空汇管,使预留热洗头与之连接,并与A号计量间的站外掺水汇管连通,达到掺水、热洗流程分开,使全站高温水改为只有A号一座计量间通高温水。

此外,实行掺水、热洗流程分开,能够保证X队集中热洗在5 d之内,加热炉台数由以前的夏季2台高温炉,改为运行1台高温炉和一台常温炉。同时,我们严格控制加水时间,与水泥车班建立联系,在加水前后都提前2 h通知我站,Y站进行及时起停炉。这样高温炉在冬季夜间控制在60℃左右,高温时提到75℃以上,在夏季夜间停炉,白天高温提到75℃以上,高温时间平均在每天8 h,通过缩短高温炉运行时间,也大大降低天然气的消耗。

通过采取综合措施,2010年各项能耗数据与2008年同期对比,自耗气下降了47.05×104m3,综合耗电下降了4.78×104kWh,吨液耗气下降了0.4m3,掺水量上升了6.27×104m3。

3 节能效果

3.1 运用节点手段,找出主要能耗点是水泥车加水影响降温集输

通过站内掺水热洗流程改造,使其它9座计量间实现了掺水热洗分开流程,但水泥车加热水是采用A号计量间掺水管线,A号计量间的所有单井处于高温状态,而且加水时对该计量间和转油站的掺水系统影响都比较大,单井管理和站内系统压力控制难度大。为了保证降温集输和水泥车洗井正常进行,将在2#、3#、4#二合一底下单独铺设一条加水管线,加一个过滤器、管道泵和控制屏。这样既保证水泥车热水,又保证降温集输,目前已改造完成,待试运行。

3.2 采取综合调整措施、精细管理,扩大停掺水界限

2010年年底投产新井达到72口,连入老井入环共计126口,环井所占比例为62.4%,每口井按10m3/d掺水,则至少日掺水1260m3。因此,合理控制环井掺水量是非常必要的。统计发现:一是环头井日产液大于15 t,含水大于75%的井实行全环停掺水,符合条件有8组环共计19口井,日节约水量190m3;二是环中有些老井含水超过90%以上,但环头井日产液、含水都比较低这样的环可以少掺水,符合条件的有2口井,日节约水量20m3;三是环头井日产液大于60 t、含水大于90%,而环中井含水低于75%,这样的环可以少掺水,符合条件有4口井,日节约水量40m3。环井按半年停掺水计算,预计年节约掺水量4.5×104m3,全年累计节约电量3.37×104kWh。

4 小结

运用节点手段,找出主要能耗点是水泥车加水影响降温集输,采取综合调整措施、精细管理,扩大停掺水界限,有效地降低了集输系统能耗,达到了节能降耗的目的。