油田加热炉烟尘治理技术研究及应用

王庆林李瑞峰任铁成刘子浩

(1.华北油田第三采油厂;2.华北油田公司长治煤层气勘探开发分公司)

油田生产过程中,由于原油物性差,具有高凝固点、高含蜡、高黏度等三高特点,单井及泵站输送困难,为解决这一问题,现场常用的办法是:化学方法,通过在原油中添加防蜡、降黏、降凝药剂,降低原油凝固点和黏度,实现安全输送;物理升温方法,通过对输送介质加热升温,降低原油黏度,从而降低输送管压,提高集输系统安全可靠性。由于油井生产过程中原油物性是不断变化的,不同的油田、不同的油层、同一油田不同生产阶段存在较大差异,应用化学方法降低输送压力存在困难,药剂配方必须根据不断变化的原油物性经常进行调整,由于药剂配方调整滞后,给生产带来不利影响,因此,现场多采用加热的方法。

1 加热炉技术及存在问题

加热炉运行过程中,燃料油为生产系统自产原油,仅经过简单脱水处理,未进行提纯,因此含有较多的胶质、沥青质、石蜡等重质成分,并且燃烧器雾化效果差导致燃烧不完全,会产生大量烟尘。原来应用的方箱式加热炉,炉墙为耐火砖砌制而成或水泥预制板,分辐射室和对流室两部分,炉膛体积较大,烟尘沉积在炉膛内,热效率较低。为提高加热炉热效率,引进了高效直接管式加热炉和真空加热炉,其设计理论热效率在85%~90%,运行中增加了吹灰功能,燃烧产生的烟尘经烟囱排出炉体,随风四处飘散,不仅污染站场生产环境,而且污染周围农田、庄稼,影响生产正常进行。

在采取定期清理炉膛内积灰的同时,研究烟尘治理技术,通过研制新型装置去除烟尘中的较大颗粒,实现环保生产。

2 加热炉烟尘治理技术研究

对于加热炉烟尘治理,基本上有两条解决途径:

1)从根本上解决,即改变加热方式,由目前的燃油加热炉加热改为其它加热方式,如电加热,太阳能加热等,或采用性能优良的燃料,如天然气(有的油田伴生气量很少,不具备使用条件)、柴油,或改善燃料油的燃烧性能等,但从经济和技术角度分析,不仅成本高,而且对于燃料改性技术的研究尚未见相关报道。

2)治标的办法,既然不能从根本上解决问题,只能具体问题具体分析,即如何减少烟尘的排放,把对环境的影响降到最低限度,实现达标排放。

2.1 目前国内烟尘治理技术现状

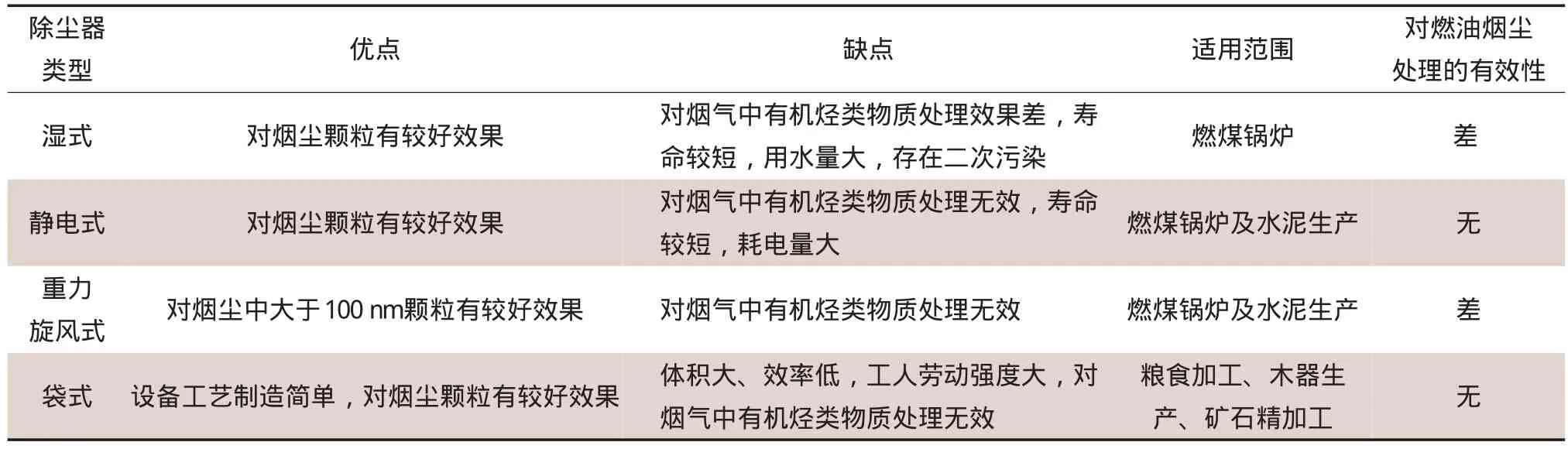

根据烟尘性质不同所,采用的处理方法主要有湿式除尘器、静电除尘器、重力旋风除尘器、袋式除尘器四种类型,它们的优点、缺点、对燃油烟尘处理的有效性及适用范围情况,见表1。

在用于燃油烟尘处理时,以上方法措施均不能从根本上解决烟尘对环境所造成的污染。

表1 四种除尘器的有效性及适用范围

2.2 除尘技术简介

目前,国内针对大型燃油加热设备的除尘技术尚没有成型的技术措施和办法,通过对国内各类烟尘治理技术分析对比和技术方案筛选,同时在对有关的专利技术进行消化,加以改进和初步论证的基础上,形成了油田大型燃油设备的烟尘治理技术方案。针对某站加热炉除尘问题,采取新型高效旋流除尘措施进行治理。

2.2.1 高效旋流除尘装置结构原理及性能

针对传统旋风除尘器存在的不适应,开发研制了高效旋流除尘器,它由进口管、外筒体、内筒体、导流整流器、锥筒体、排放管、出口管等部件构成。内筒体是一种锥筒体,锥筒体的侧壁向外倾斜α角或者向内倾斜-α角,α在-20°~20°之间。根据除尘的不同要求,还可以设置专门的导流装置。

α角可以更好地适应不同场合的除尘需要。当α≥0时,旋流式除尘器可用于颗粒物质的分级。当α≤0时,可用于调整旋流量和除尘效率。

内筒体的中间外径A1与外筒体的外径A之比值在30%~90%之间。这一尺寸比可使压降更低、放大效应更小、分离效率更高、能耗更低,而且效果显著。

进口管的横剖面为菱形,与外筒体呈蜗旋连接。菱形的上边与水平面的夹角β在0~80°之间,这一夹角有利于对进入环隙的流体的导流。上、下支撑装置与水平面夹角γ在0~45°之间,有利于对进入环隙的流体导流。

2.2.2 性能指标

◇该除尘装置进出口压降500~900 Pa;分割直径d50从3~5μm下降至1.5μm。

◇该除尘装置对于1~3μm的粉尘,除尘效率达到了95%以上,分割直径d50下降至0.5μm左右,压降不大于2 500 Pa。对于5μm以上的粉尘,除尘效率达到99.5%~100%。

3 现场应用效果

某联合站目前有5台热水加热炉,均为直接管式加热炉,经现场确定在其中的3#加热炉进行除尘试验。其主要技术参数:加热功率2330 kW,风机7.5 kW,风量约3000~6000 m3/h,排烟温度约240℃左右,为防止对流室炉管积灰,影响加热炉运行热效率,需定期对对流炉管吹灰,吹灰周期为每8小时2~3次。

为满足现场的实际状况,将整个除尘系统进行了集成并橇装化,对橇装后的系统也进行了基础硬化处理。

整个控制系统可手动/电动两用,系统的电动控制集中在加热炉操作间进行。

除尘装置安装前,站内地面随处可见飘落的烟尘颗粒大如雪片,小如米粒,清扫困难,环境污染状况比较严重。本除尘系统试运行后,对3#加热炉的点炉、吹灰所产生的烟尘进行了有效处理,现场环境大为改观。经华北石油管理局环境监测站进行现场检测数据证明,应用该除尘装置后,烟尘排放量由除尘前的151mg/m3,下降到31.2mg/m3,符合GB 13271—2001《锅炉大气污染物排放标准》的要求。

4 结语

该加热炉除尘系统能够去除运行中的大量烟尘,实现了安全环保生产,下步继续优化除尘控制系统,将流程切换与除尘操作集成在一起,提高自动控制功能,减轻操作员工劳动强度。