RTM成型碳纳米管/玻纤混杂多尺度复合材料的电性能

王柏臣,尹君山,王 莉

(1.沈阳航空航天大学航空航天工程学部,沈阳110136;2.辽宁省高性能聚合物基复合材料重点实验室,沈阳110136)

碳纳米管(CNTs)可以看成是石墨片层沿着同一中心轴旋转形成的一维管状结构,以这种特殊结构的纳米材料作为增强体掺杂到高分子中,制得的纳米复合材料具有优异的力学性能、电性能和热性能[1-3]。当前,低成本、高性能正成为复合材料研究领域中令人瞩目的发展方向[4],CNTs的发现为开发这类复合材料提供了新的选择。由于长径比大且极性强,CNTs容易相互缠绕团聚,很难在聚合物基体中均匀分散,因而不能发挥应有的潜力。将CNTs均匀分散在基体中以降低导电复合材料的电渗流阈值已经成为国内外研究的重点[5-7]。研究人员已经采用多种分散工艺,例如表面化学修饰、分散剂分散、超声分散、机械分散、溶剂分散等等[8,9]来探索复合材料组成、工艺、结构和性能的相互关系。Elisabete等[10]发现复合材料内部电导率呈梯度变化,这种非线性变化与碳纳米管的分散、分布和RTM工艺参数有很大的关系。本文把CNTs的优异性能与RTM的低成本特性相结合,通过优化CNTs的分散工艺制得纳米复合树脂基体,利用树脂传递模塑(RTM)工艺成型CNTs/玻纤混杂多尺度复合材料,考察了分散剂Triton X-100对于混杂多尺度复合材料结构和性能的影响。

1 实验

1.1 原材料

本实验使用的环氧树脂为TDE85和E51按10∶3比例混合。TDE85:天津津东化工厂生产;E51∶岳阳化工厂生产;固化剂2-乙基-4-甲基咪唑:上海晶纯试剂有限公司生产;多壁碳纳米管:中国科学院成都有机化学有限公司生产;丙酮:天津市富宇精细化工有限公司生产;非离子表面活性剂Triton X-100∶北京化学试剂公司生产;无碱无捻玻璃纤维布(Glass Fabric)∶泰山玻璃纤维有限公司生产。

1.2 多尺度复合材料的制备

称取不同含量的 CNTs(0.025wt%、0.075wt%、0.1wt%、0.3wt%、0.5wt%,0.7wt%,1wt%)倒入一定量丙酮中,再加入与CNTs质量相等的Triton X-100,选用100瓦超声功率预分散15分钟后,加入混合均匀的环氧树脂,恒温60℃搅拌2小时除去丙酮,将CNTs/环氧体系超声分散15分钟,加入固化剂(环氧树脂总质量的3wt%)搅拌均匀后,抽真空脱气2小时,最后采用RTM成型工艺制备混杂多尺度复合材料。

固化制度:80℃/1h→110℃/1h→140℃/1h→170℃/1h→220℃ /2h

1.3 性能测试和表征

碳纳米管的分散情况采用试管静置实验、Olympas PMG3型金相显微镜和H-7650型透射电子显微镜观察(TEM)。

复合材料的室温体积电阻值在106~1017范围内采用ZC36型高阻计测量,按照GB/T 1410-2006制备样品,上下两面涂覆银浆电极;电阻值在1~106范围内采用MS8265数字多用表测量,复合材料的取样位置如图1所示。

图1 RTM复合材料测试样品的取样位置

2 结果与讨论

2.1 碳纳米管的分散

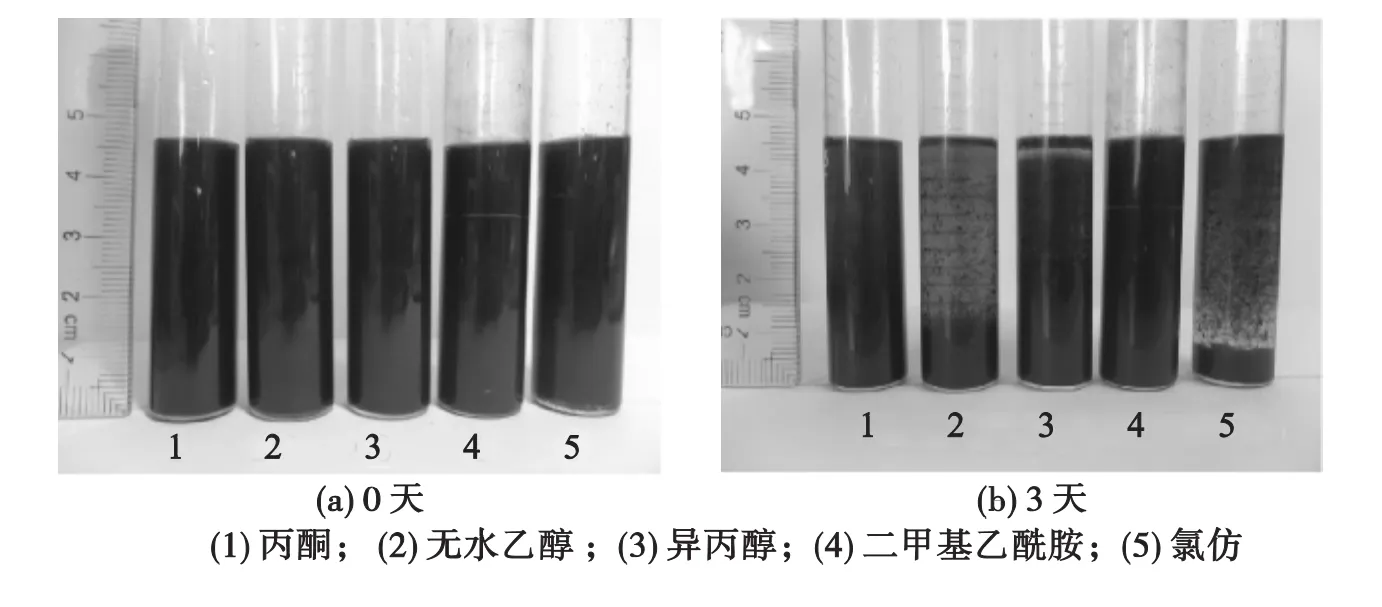

2.1.1 CNTs在不同溶剂中的静置实验

CNTs的形态是决定混杂复合材料结构和性能的关键。本实验选择不同类型溶剂来分散CNTs,其中CNTs含量为0.1wt%,环氧树脂和溶剂的体积比为5:1,制备了不同的CNTs/环氧溶剂体系并在室温静置3天后观察。对比图2(a)和图2(b)发现,在静置三天之后,含氯仿和无水乙醇的混合体系出现了明显的分层,含异丙醇的试管上部已经发生了分层现象,而以丙酮和DMAc作为溶剂的混合体系相对稳定。在选用的五种溶剂中,氯仿是弱极性溶剂,异丙醇和无水乙醇是含羟基(—OH)的极性质子型溶剂,而丙酮和DMAc是含羰基(—C==O)的极性非质子型溶剂。实验结果表明CNTs对极性非质子溶剂分子具有较大的亲和性,由于丙酮和DMAc分子中的羰基具有很强的溶剂化作用,CNTs在其中具有较好的分散稳定性,考虑到丙酮和DMAc的沸点分别是56℃和166℃,低沸点溶剂越容易挥发,则残留溶剂量就会越少,因此本实验选择了低沸点类的丙酮作为预分散介质。

图2 不同溶剂对CNTs在环氧树脂体系分散的影响

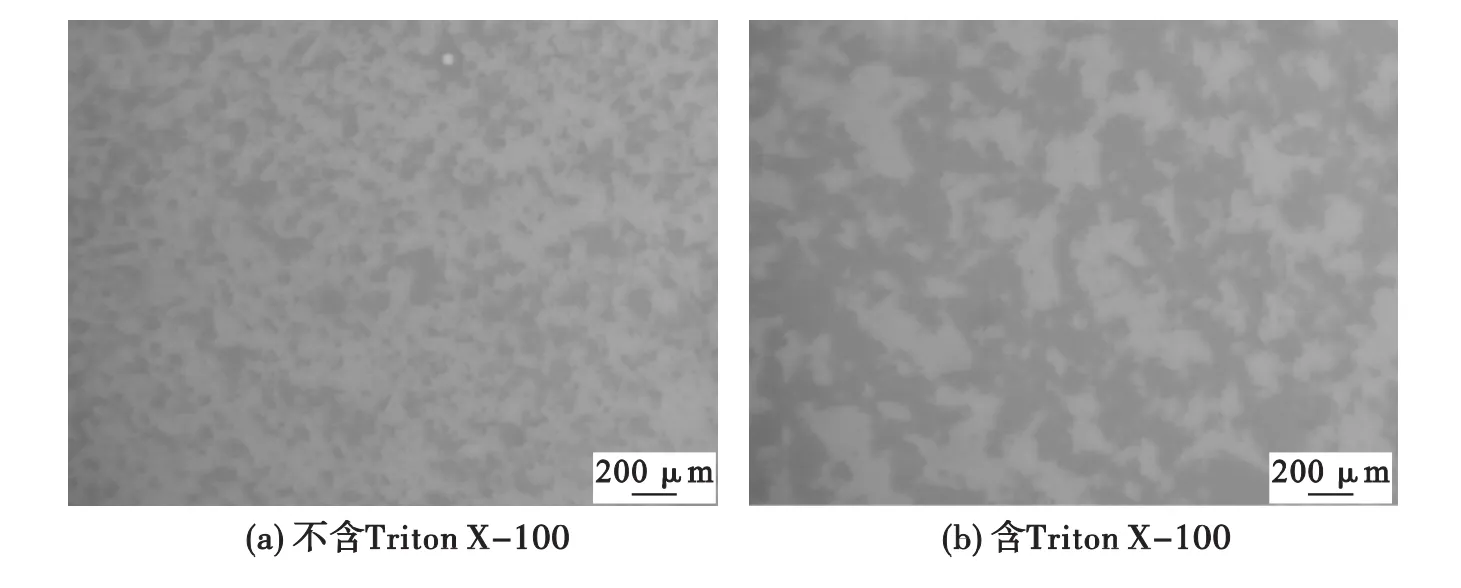

2.1.2 Triton X-100对CNTs分散行为的影响

从图3中看出,加有表面活性剂的CNTs彼此连接成一个整体,有利于形成一个导电网络。分析认为,未加Triton X-100的树脂体系中CNTs也能够均匀到基体中,但是CNTs团聚形成的颗粒更大。Triton X-100分子结构中含有苯环与碳纳米管上碳原子的P电子形成大范围的离域键,从而形成堆叠作用使Triton X-100吸附在CNTs表面上。在超声预分散阶段,丙酮中的Triton X-100疏水端包覆CNTs形成一定厚度的保护层,提供一定的空间位阻,能够防止CNTs由于极高的表面能相互靠近,使CNTs最大程度分散在树脂中,随着丙酮逐渐挥发,CNTs再次团聚形成一个完善的网络结构,因此Triton X-100能够控制CNTs朝着有利于导电网络形成的方向分散和团聚。

图3 Triton X-100对CNTs分散行为的影响

2.2 RTM复合材料的电学性能

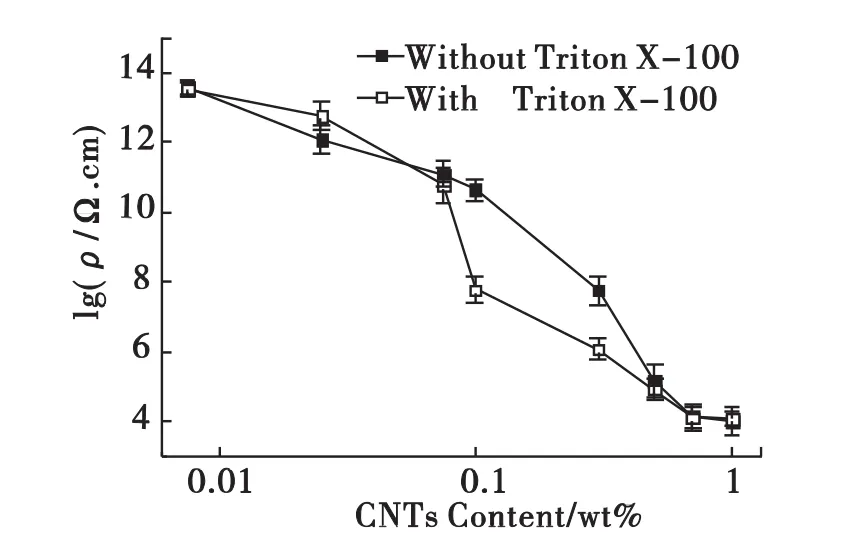

2.2.1 RTM复合材料的体积电阻率

图4为不同CNTs含量复合材料在取样位置“2”号处(如图1所示)的电阻率值,从图中看出,不含 Triton X-100的试样在 CNTs含量为0.3wt%时,电阻率发生突变,从1013.5·cm降低到108·cm,即该复合材料的渗流阈值为0.3wt%。而含Triton X-100的试样在CNTs含量为0.1wt%时,电阻率就发生突然降低。在到达渗流阈值之前,CNTs含量非常低时(如0.025wt%),含Triton X-100的导电性能比不含的差,可能是由于表面活性剂提高了碳纳米管的分散性能,孤立的CNTs不能相互联系成一个导电网络。随着导电填料含量增加,Triton X-100能够最大化分散CNTs到整个基体中,为碳纳米管在充模阶段再次团聚形成渗流网络提供了很好的基础,如图3(b)所示。研究表明,在超声分散CNTs工艺中,Triton X-100能够使多尺度复合材料的渗流阈值有效地降低。

图4 复合材料的电阻率随CNTs质量变化的曲线

2.2.2 RTM复合材料电性能的梯度变化

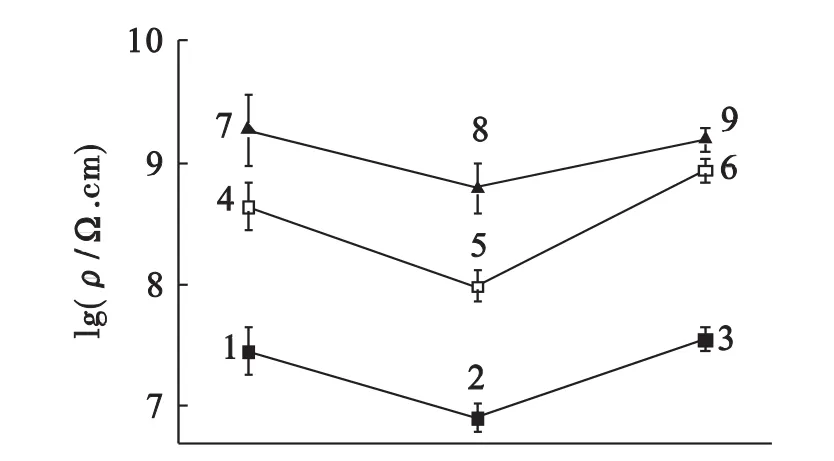

已有研究表明,在RTM树脂传递阶段,碳纳米管必须穿过长纤维增强体之间,由于其致密地铺放在模具内,增强体相当于“筛子”作用[10]。增强纤维存在束内和束间两种空隙,束内空隙远比束间的要小得多,CNTs在穿越增强纤维时优先在束间进行传递和再重新团聚。为了研究CNTs在RTM工艺中的流动分布及导电网络形成,测试了多尺度复合材料不同位置的电学性能。在入口、中间和出口同一水平线上从左到右依次取三处样品(如图1所示),测得复合材料的体积电阻率对数值约在7~9.3范围,并把同一水平线上的试样连接成一组(如图5中1~9数字所示),犹如复合材料导电能力“等势线”。图5是含Triton X-100和CNTs含量为0.3wt%的复合材料,从图得知,中线的比左右两侧的要低约0.5个数量级,这是由于树脂从中线处进入模具,而两侧距离树脂入口的绝对距离比中间的远,CNTs穿越玻璃纤维的“筛子”效应与树脂流动的途径大小有关,流到两侧的CNTs含量由于“筛子”效应更加少,而中线处由于堵塞的CNTs将比两侧要明显,从而出现了中线处的多尺度复合材料导电能力更好。随着树脂的流动,CNTs是逐渐被筛选在增强纤维的束间,因此离出口越近CNTs越少,从而其导电性能越差。研究表明得出,在Triton X-100优化的树脂体系,碳纳米管以更小的尺寸穿越增强体,从而得到电学性能相对稳定的多尺度复合材料。

图5 RTM复合材料不同位置对应的体积电阻率

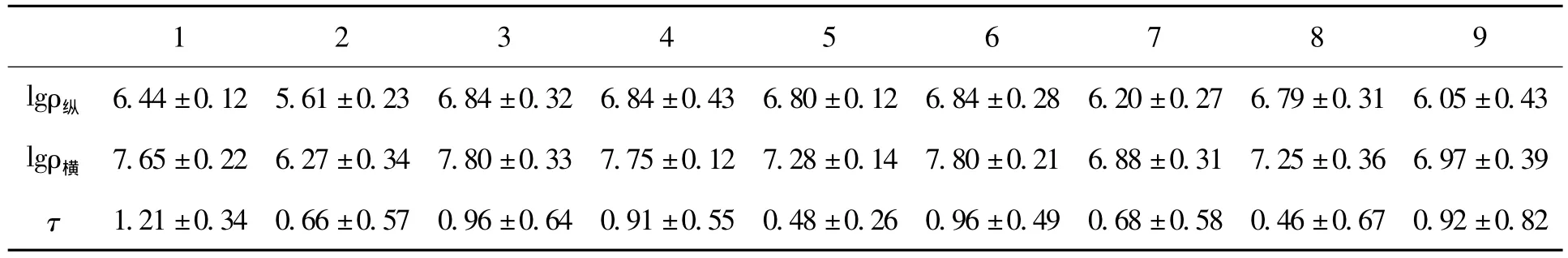

体积电阻率能够反映CNTs在厚度方向的导电网络形成,并且从入口至出口形成了一个明显的梯度变化。Elisabeted等[10]分析了在树脂传递阶段碳纳米管的分布团聚情况,发现CNTs在液体树脂体系电导率呈非线性变化。本实验,对固化后的复合材料在不同位置处的纵向和横向方向进行电性能测试,纵向为树脂流动方向,测试结果如表1。研究方向,纵向的导电性能比横向的要高0.5至1数量级,在“2”、“5”和“8”的电阻率比其对应的左右侧要低些,并且值(即lgρ横-lgρ纵)也是最小的,可能是由于中线的CNTs以较快的流动速率穿越纤维束形成“湍流”区,管状的CNTs在横轴方向贡献更多,沿纵轴取向排列不明显,所以复合材料“中”在纵向和横向的电学性能差异不大。

表1 不同取样位置的RTM复合材料电阻率比较

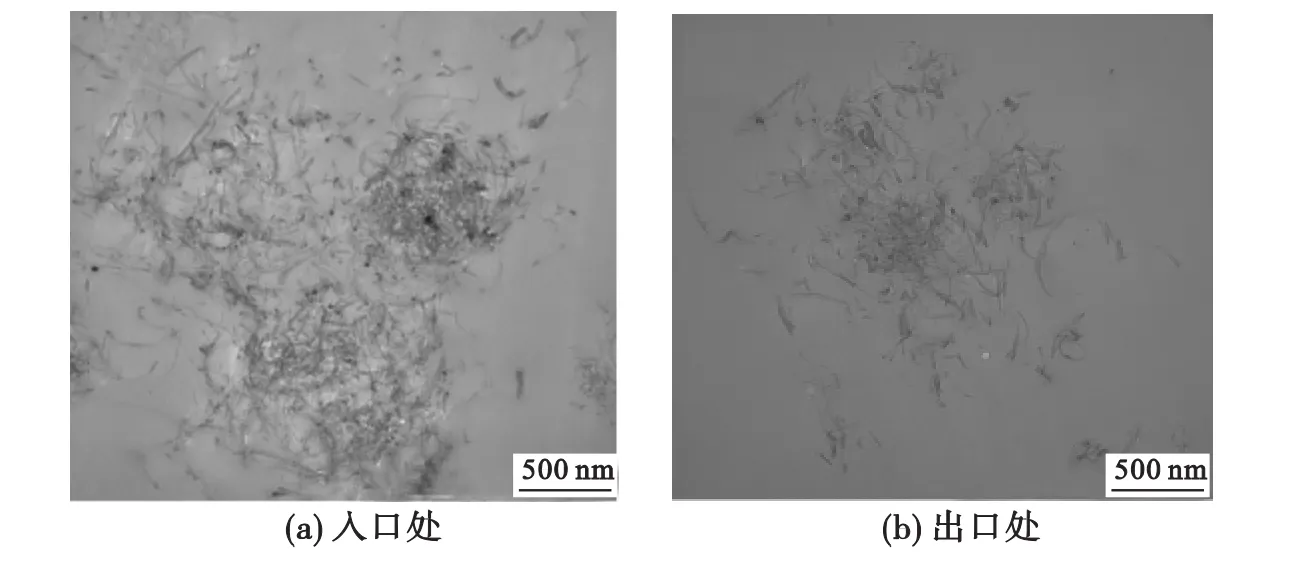

2.3 复合材料的TEM观察

Elisabete F等研究发现,CNTs/玻璃纤维复合材料在达到渗流阈值时出现电阻率急剧下降至半导体范围,是由于导电填充物形成导电网络的结果,而临界状态的网络结构也往往受到外界的影响,网络破坏导致导电性能降低[10]。从图6(a)观察到,CNTs在入口处的聚集程度比出口要高,已经形成导电的网络结构并彼此缠结,复合材料入口的导电性能比出口的要高(如图5所示)。随着CNTs改性的环氧树脂在模具中流动,碳纳米管的导电性能由于增强纤维的“筛子”效应被过滤而受到影响,从图6(b)发现,CNTs之间还有彼此连接成团聚体,但是CNTs由于纤维增强体“筛子”效应在出口处的含量减少,不利于导电网络的形成,从而使CNTs为复合材料导电性能的贡献率降低。

图6 RTM复合材料中CNTs在树脂区的透射电镜图

3 结论

1)CNTs/环氧树脂分散体系在丙酮和DMAc中更加稳定,低沸点的溶剂丙酮更适合CNTs的预分散过程;

2)Triton X-100能够使多尺度复合材料的渗流阈值从0.3wt%降低到0.1wt%,RTM复合材料入口的电阻率比出口处样品的低2个数量级,Triton X-100有利于CNTs形成渗流网络;

3)TEM分析发现,与其它位置相比,入口处的CNT有更高程度相互接触连接,从而形成较完善的渗流网络,并导致CNTs混杂多尺度复合材料呈现显著的梯度电性能。

[1]Sandler J,KirK J.Ultra-low electrical percolation threshold in carbon-nanotube-epoxy composites[J].Polymer,2003,44(19):5893 -5899.

[2]Indra Vir Singh,Masataka Tanaka.Effect of interface on the thermal conductivity of carbon nanotube composites[J].International Journal of Thermal Sciences,2007,46(9):842-847.

[3]Eitan A,Fisher F,Andrews R,et al.Reinforcement mechanisms in MWCNT-filled polycarbonate[J].Composites Science and Technology,2006,66(9):1162 -1173.

[4]邓杰.高性能复合材料树脂传递膜技术(RTM)研究[J].纤维复合材料,2005,22(1):50 -53.

[5]Chen G X,Li Y J.Ultrahigh-shear processing for the preparation of polymer/carbon nanotube composites[J].Carbon,2007,45(12):2334 -2340.

[6]Hao X Y,Gai G S.Development of the conductive polymermatrix composite with low concentration of the conductive filler[J].Materials Chemistry and Physics,2008,109(1):15 -19.

[7]Kota A K,Cipriano B H.Electrical and rheological percolation in polystyrene/MWCNT nanocomposites[J].Macromolecules,2007,40(20):7400 -7406.

[8]Shaffer M S P,Fan X,Windle A H,et al.Dispersion and packing of carbon nanotubes[J].Carbon,1998,36(11):1603-1612.

[9]江琳沁,高濂.化学处理对碳纳米管分散性能的影响.无机材料学报[J].2003,18(5):1135 -1138.

[10]Elisabete F,Reia da Costa.RTM processing and electrical performance of carbon nanotube modified epoxy/fibre composites[J].Composites(Part A),2012,43(4):593-602.