TiP/Al粉末热压烧结组织演变过程研究

张 利,武保林,崔献威

(1.沈阳航空航天大学材料科学与工程学院,沈阳110136;2.辽宁省航空轻合金及加工技术重点实验室,沈阳110136)

颗粒增强铝基复合材料以其比强度和比模量高,耐磨性、阻尼性及导热性好,热膨胀系数小等优异性能,在航空航天、军事、汽车、电子信息和高速机械等领域具有广阔的应用前景。目前所研究的铝基复合材料多以陶瓷颗粒如SiC、Al2O3、B4C等作为增强相,由于增强相与基体性质上的较大差异导致增强相与基体的界面结合不理想,同时增强相与基体反应产物一般也为脆性相从而严重破坏材料的塑性和韧性,具有较低密度和较高强度的Ti颗粒应该是增强相的理想选择[1]。Ti具金属性质,因而采用Ti作为增强相制备铝基复合材料将会减小陶瓷类增强体与液体铝基体因化学反应形成脆性相的几率,从而大幅度地提高材料的比强度和塑性[2]。李小强等[3]对 Ti-Al二元粉末机械合金化过程中的组织结构变化进行了研究,Liu等[4]确定了Ti/Al扩散偶的优先相,陈小会等[5]利用冰晶石与钛粉通过原位反应制备TiAl3/7075铝基复合材料。M.A.Munoz-Morris等[6]研究了不同体积和粒度的 γ-TiAl增强 Al-TiAl材料,通过调整体积分数及粒度可达到较高的强度和塑性。但利用Ti颗粒作为增强体原始粉体制备铝基复合材料的研究很少。本文选用与铝基体同具金属性质的Ti颗粒作为增强相原始粉体,采用相变扩散复合的技术路线制备由金属间化合物及Ti复合增强铝基复合材料,探讨TiP/Al粉末热压烧结的组织演变过程。

1 实验方法

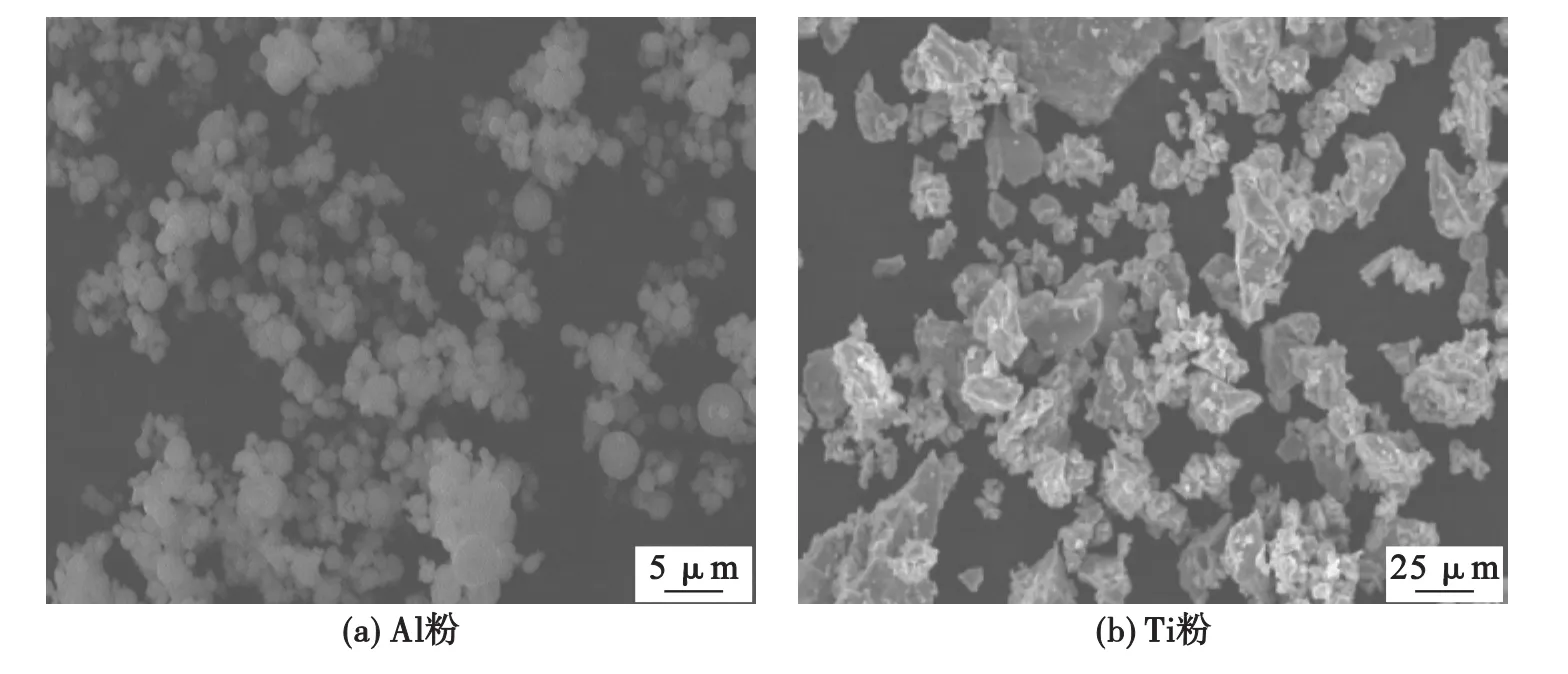

选用鞍钢实业微细铝粉有限公司生产的纯铝粉以及市售分析纯钛粉。纯铝粉平均粒度为2μm,纯钛粉为不规则颗粒,粒度范围在10~60μm。粉体形貌如图1所示。粉体经过红外线加热进行干燥后,按质量比为Al∶Ti=77%∶23%(以下简记为Al-23Ti)的比例进行配置,利用行星式球磨机进行粉体混和,而后装入挤压模具中,放入真空热压烧结炉中进行热压烧结成型,压力控制在150MPa,烧结温度以420℃为基础,以50℃为梯度,逐渐增加至650℃。改变热压烧结时间获得Φ16mm的圆柱状样品。样品的金相显微组织利用Olympus GX71光学显微镜进行观察与分析,样品的组织演变过程分析借助KYKY-2800B扫描电镜及附件Thermofisher system 7 X射线能谱分析仪来完成,样品硬度采用HR-150型洛氏硬度计进行测试。

图1 实验过程中所用粉体的SEM形貌照片

2 实验结果与分析

2.1 样品金相显微组织分析

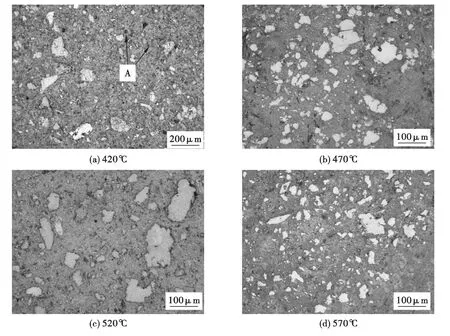

样品在420℃ ~570℃温度区间,热压烧结2h所获得样品的金相显微组织如图2所示。由图2(a)可以看出,在420℃进行热压烧结,基体铝基本上通过扩散反应形成一定的致密度,但是由于温度较低,基体铝粉间结合并不是十分致密,有微孔存在(如图2(a)标识A所示)。增强体Ti颗粒与基体铝粉界面结合位置边缘清晰,说明Ti颗粒只是在温度及压力的作用下与塑性基体机械结合,此时两种粉体之间几乎没有发生扩散反应;随温度升高到470℃,由图2(b)可知,样品基体结合较为致密,已不存在微孔,增强体Ti颗粒边缘与基体的界线不是很清晰,表明两种粉体之间发生了少量扩散反应。

当温度继续升高,如图2(c)、(d)所示,样品基体结合很致密,而较大Ti颗粒边缘与基体结合位置出现一定宽度的较暗层(后面通过能谱测试确定为生成的新的中间相Al3Ti),表明在520℃ ~570℃两种粉体发生一定的扩散反应,中间相Al3Ti的生成与其自身的自由能最低,为最优先析出相相关[7],但由于温度相对较低,所形成的Al3Ti层还是很薄。

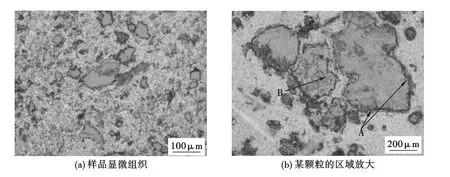

继续升高温度至600℃,热压烧结时间延长到3h获得样品的显微组织照片如图3所示。

由于温度的升高和烧结时间的延长,基体结合更加致密。原始Ti颗粒自身的棱角由于扩散反应而变得圆整,颗粒与基体交界处出现一定厚度的颜色较暗层,内部相对颜色较浅,表明大部分较小的颗粒已经完全反应形成新相。而从对样品中个别颗粒进行局部放大的图3(b)可以看出在较大颗粒的边界(标记A处)与内部的晶界(标记B)处都优先形成中间相,由此可见,二者发生扩散反应的通道是Ti颗粒的晶界,Al通过扩散通道逐渐向Ti颗粒内部扩散,不断形成新相,扩散反应的痕迹清晰可见。这主要是因为晶界处点阵畸变较大,原子处于较高能量状态,原子的活动能力较强,故晶界扩散激活能比晶粒内部的扩散激活能要小得多,金属原子在晶界上的扩散比晶粒内部快得多。随温度升高,Al向Ti颗粒扩散速度加快,在Ti颗粒内部晶界处超过了Ti的固溶度,达到局部的过饱和,Al的浓度达到形成中间相的浓度,就会与晶界周围的Ti反应形成中间相,冷却时被保留下来形成网状。600℃样品的基体结合很好,大部分Ti颗粒与基体铝发生扩散反应,所形成的增强相与基体结合良好,表明温度升高对扩散反应有较大的促进作用同时有利于材料性能的提高,但当温度高于650℃时,会有液相出现。

图2 不同温度热压烧结2h样品金相显微组织(0.5%HF水溶液浸蚀)

图3 600℃热压烧结3h样品的显微组织(0.5%HF水溶液浸蚀)

2.2 组织演变过程分析

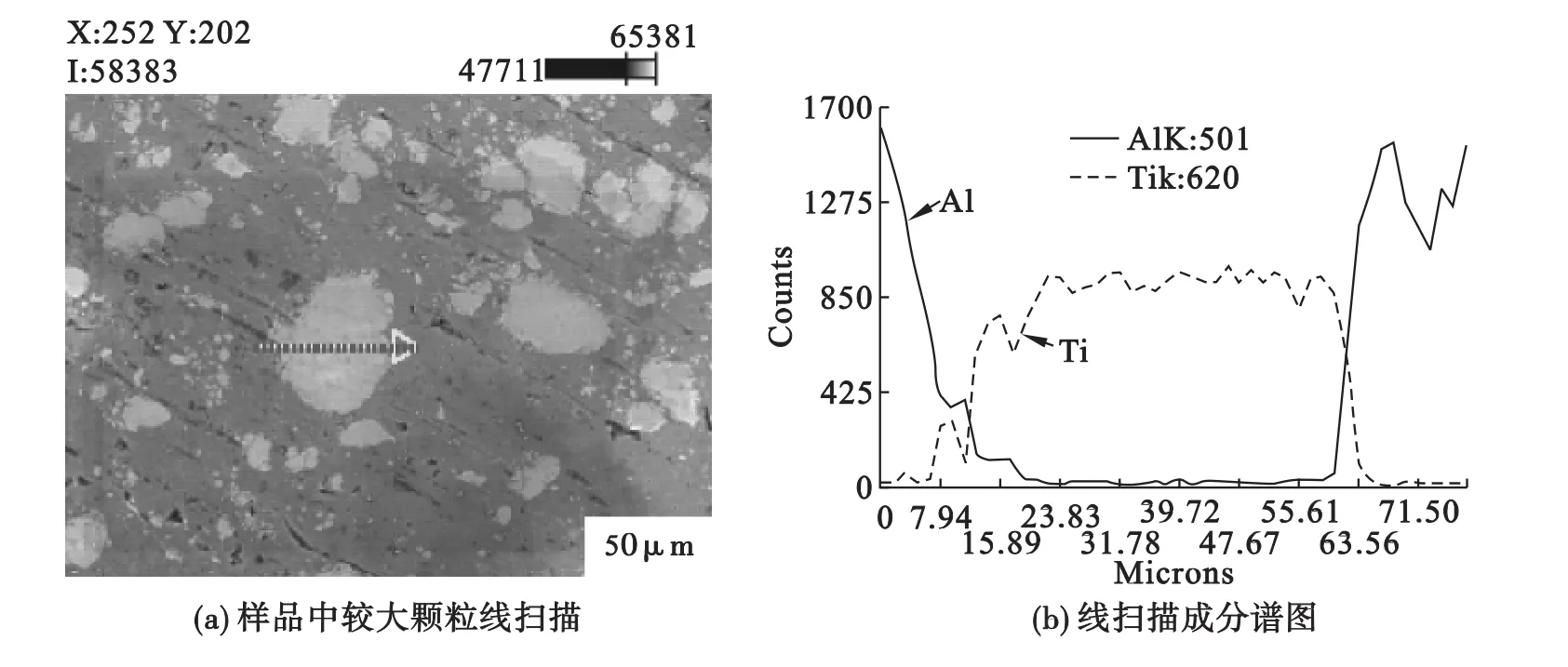

利用扫描电镜附带的X射线能谱仪(EDS)对520℃2h的样品中某个较大颗粒进行线扫描,扫描位置及获得成分谱如图4所示。

对图4(a)中颗粒进行线扫描,成分变化情况见图4(b),Ti颗粒边缘与基体铝交界处两种元素的含量并不是突变的,而是由二者交界向颗粒内部延伸的3~15μm范围内,铝元素的含量逐渐下降,相对的Ti的含量逐渐地增加,表明Ti颗粒与周围基体发生了一定的扩散反应;再向Ti颗粒内部,只有纯Ti的谱线,而铝的含量降为零,该范围内的Ti几乎没有受到扩散反应影响,成分未发生变化,表明在该温度和时间条件下,Al与Ti扩散反应很慢,仅仅发生在颗粒表面向内约15μm范围内。

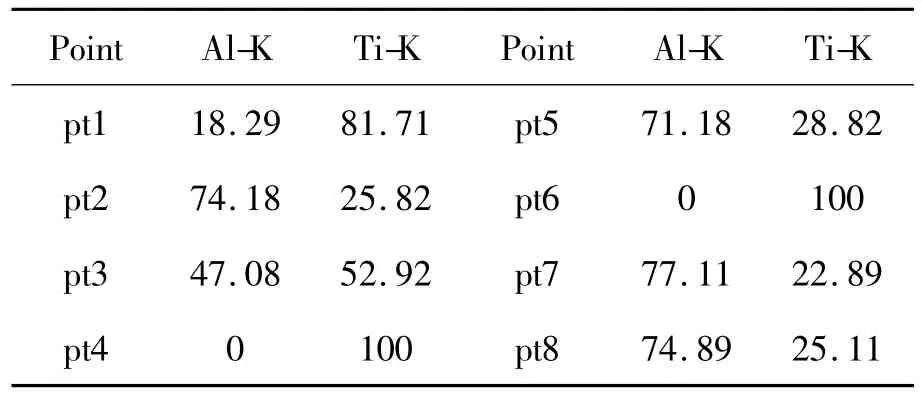

对600℃3h的样品中的颗粒进行定点成分分析,所分析位置及获得成分谱如图5所示。由表1对应的pt1、pt2点处的原子比分别为Al:Ti=18.29∶81.71 及 Al∶Ti=74.18∶25.82,由此可见“A”颗粒的心部(pt1)主要成分是Ti,Al:Ti原子比接近1∶4,该位置并没有形成相图的固有相[8],而是扩散反应中原子富集的一个过程;而颗粒与铝基体的结合处(pt2)的 Al∶Ti为3∶1,该比例确定的中间相为Al3Ti,该相形成以后,随Al原子扩散,造成该位置的Al∶Ti比例大于3∶1,过多的Al原子会继续向Ti颗粒内部扩散,因而内部的Al浓度会不断增大,某一阶段就会形成如pt1处的过渡相,而随扩散的继续进行,则Al∶Ti的比例会逐渐增大,可能会形成如“B”颗粒边缘(pt3)处二者的原子比例 Al∶Ti=47.08∶52.92(接近 1∶1),按此比例形成的中间相为TiAl,其心部(pt4处)在该条件下没受到扩散影响,仍然为纯Ti(见表1 pt4 处 Al∶Ti=0∶100);而“C”颗粒除了其周围与基体接触处(pt5、pt7、pt8)Al∶Ti原子比均接近3∶1形成Al3Ti,由于该Ti颗粒较大,其内部仍然存在没有参与扩散反应的纯Ti(见表1 pt6处Al∶Ti=0∶100)。

图4 520℃热压烧结2h样品线扫描

图5 600℃热压烧结3h样品中颗粒增强相成分分析

表1 定点成分分析中相关点的AlTi比例(原子比)

通过上述对具体烧结条件的样品的金相及成分分析,明确了固态条件下Al与Ti之间的组织演变过程。随温度升高,Al粉与Ti粉发生互扩散反应。由于在低于Al的熔点时Al在Ti中的扩散速率比Ti在Al中的扩散速率略大,同时,Ti在Al中的固溶度远小于Al在Ti中的固溶度,因而,Al是主要的扩散组元[9]。Al首先溶入Ti颗粒表面形成Ti的α固溶体(即α-Ti),随扩散反应的继续进行,扩散至Ti颗粒表层的Al的量超过了该温度下Al在Ti中的固溶度,如上述出现的Al:Ti原子比接近1:4。而随扩散进行该过渡相会形成稳定的金属间化合物,由于Al3Ti的形成所增加的界面能最低,有利于Al3Ti的优先形核长大,所以Al3Ti成为金属间化合物优先相[9]。

随扩散反应的继续进行,金属间化合物Al3Ti相形成后,向内渗入的过量的Al会沿着Ti颗粒的内部微观缺陷如空位、晶界等向内部继续扩散,由于扩散反应速度较慢,在某一区域会形成Al:Ti原子比接近1∶1的TiAl相,如上述成分定点分析所测定的pt3处。该TiAl相是相图上的固有相,但在该反应过程中也可能是特定实验条件下的过渡相,如果扩散反应继续进行,按文献[9]的分析,Al粉与 Ti粉固相反应的产物最终应该是Al3Ti,也有文献[10]指出反应会形成Ti3Al相,这可能与反应条件相关。

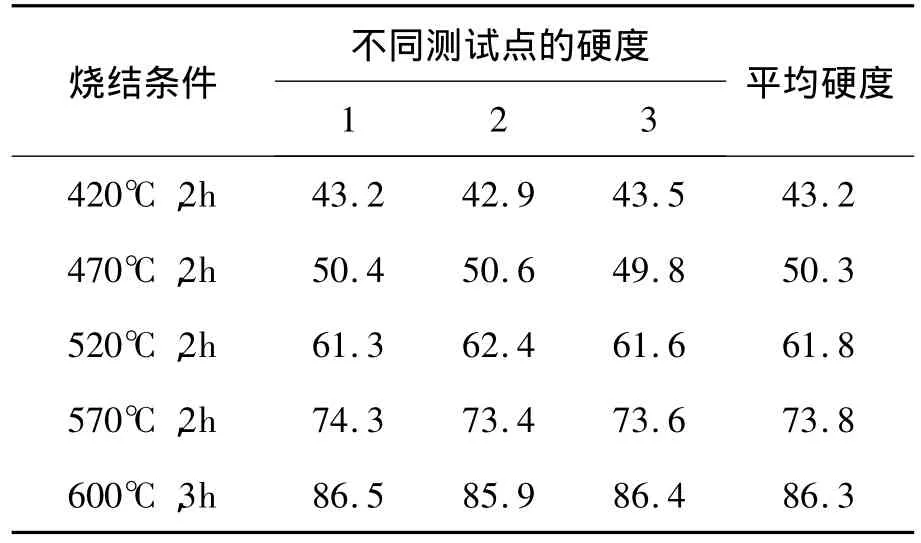

2.3 样品硬度分析

对不同热压烧结条件获得的样品进行了硬度测试,结果如表2所示。由表可知样品硬度随烧结温度的增加而增加。当烧结温度高于570℃时,样品的硬度高于73.8HRB。样品硬度的提高一方面是与基体铝粉自身的结合情况相关。在同等压力下,烧结温度的提高促进基体铝粉间的扩散反应,使得基体的致密度提高,从而使基体的自身的硬度提高;另一方面是由于扩散反应形成Al-Ti中间相与基体有很强的结合[11]。随温度的升高,基体Al粉与增强体原始粉体Ti粉扩散反应速度增加,所形成的中间相具有较高的硬度,同时所形成的中间相与铝基体有良好的结合,在受载荷作用时有很好的传载能力,对基体起到强化的作用,从而提高了样品的硬度。

表2 不同热压烧结条件样品的硬度(HRB)

3 结论

1.利用真空热压烧结方法,通过控制烧结条件可以获得以Al3Ti、TiAl金属间化合物及Ti为复合增强体的铝基复合材料,增强体与基体结合良好;

2.烧结过程中Al粉与Ti粉发生互扩散反应,Al粉与Ti粉首先形成固溶体,而金属间化合物TiAl及Al3Ti相的形成取决于粉体颗粒大小及温度、压力等烧结条件;

3.制备Ti复合颗粒增强铝基复合材料合理烧结温度为600~630℃,温度超过650℃会出现液相。

[1]Pe'rez P,Garce's G,Adeva P.Mechanical properties of a Mg-10(vol.%)Ti composite[J].Composites Science and Technology,2004(64):145 -146.

[2]Lu L,Lai M.O,Toh Y H,et al.Structure and properties of Mg-Al-Ti-B alloys synthesized via mechanical alloying[J].Mater Sci Eng,2002(334):163 -172.

[3]李小强,胡连喜,王尔德.Ti-Al二元粉末机械合金化过程中组织结构的变化[J].稀有金属材料与工程,2001,30(3):183 -185.

[4]Liu Jiang-ping,Su Yan-qing,XuYan-jin,et al.First phase selection in solid Ti/Al diffusion couple[J].Rare metal materials and engineering,2011,40(5):0753-0756.

[5]陈小会,揭小平,闫洪,等.搅拌反应合成Al-Ti金属间化合物强化铝基复合材料的工艺[J].塑性工程学报,2011,18(3):91 -94.

[6]Munoz-Morris M A,Rexach J I,Lieblich M.Comparative study of Al-TiAl composites with different intermetallic volume fractions and particle sizes[J].Intermetallics,2005(13):141 -149.

[7]王衍行,林均品,贺跃辉,等.元素粉末Ti与Al反应机理的研究进展[J].材料导报,2007,27(1):83-85.

[8]V.Raghavan.Al-Ti(Aluminum-Titanium)[J].JPEDAV,2005(26):171 -172.

[9]张迪,孙彦波,赵业青,等.SiC纤维增强Ti-Al金属间化合物基复合材料的界面反应[J].中国有色金属学报,2010,20(s1):1056 -1057.

[10]Mordyuk B N,Silberschmidt V V,Prokopenko G I,et al.Ti particle-reinforced surface layers in Al:Effect of particle size on microstructure,hardness and wear[J].Materials characterization,2010(61):1126 -1134.

[11]WANG Xiao-ming,Animesh Jha,Rik Brydson.In situ fabrication of Al3Ti particle reinforced aluminium alloy metal-matrix composites[J].Materials Science and Engineering,2004(364):339 -345.