对抽水蓄能电站球阀参与机组甩负荷流量调节的几点看法

韩 伶 俐

(水电水利规划设计总院,北京 100120)

前言

国内某抽水蓄能电站安装 4台单机容量为300MW的可逆式蓄能机组,属日调节纯抽水蓄能电站,上游水库正常蓄水位789.60m,死水位为758.00m;下游水库正常蓄水位260.00m,极端死水位220.00m。水泵水轮机毛水头/毛扬程范围 570.4m~494m,额定转速 500r/min,水轮机工况额定水头 510m,额定流量67.58 m3/s,吸出高度-70m,转轮直径 3.86m(高压侧)。水泵水轮机进水阀为球阀。

电站输水系统由两套上游引水系统和下游尾水系统组成,每个引水系统设有2台机组。引水系统从上库进/出水口闸门井中心线至引水钢筋混凝土岔管中心线长分别约 1229.5m(1#洞)、1262.4m(2#洞),引水隧洞内径为 6.5m,岔管后接高压钢支管直径 3.5~2.3m,长约 98.79~121.37m。尾水系统(包括下水库进/出水口)长885.1~897.2m,尾水支管管径为4.4m,尾水隧洞洞径为8.2m。压力钢管设计取用的最大内水压力值为864.5mH2O。

1 电站过渡过程计算分析及现场试验成果

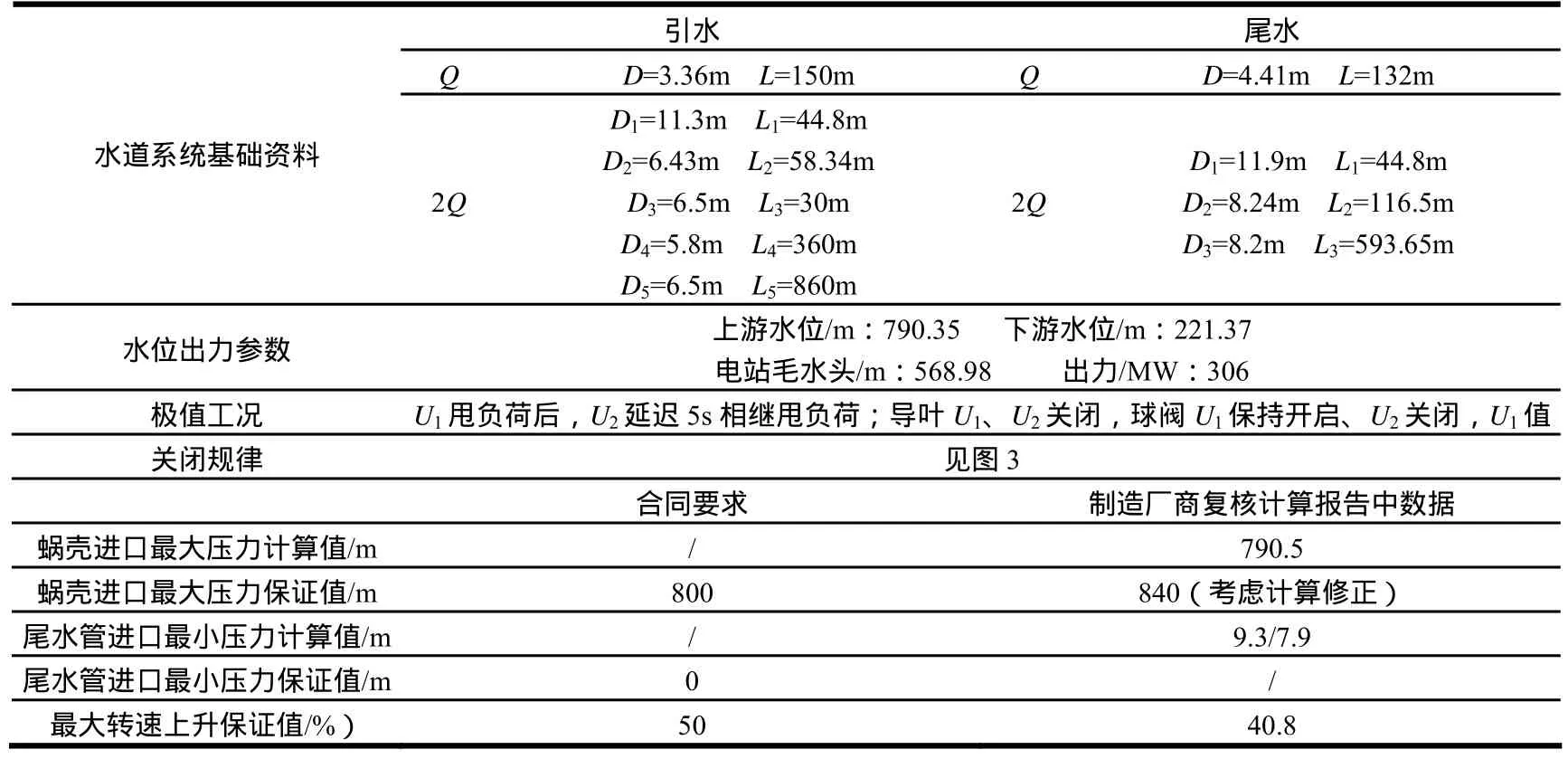

1.1 水泵水轮机合同规定的机组调节保证值

机组招标过程中,根据中标厂商提供的电站水力过渡过程初步分析结果,并结合设计单位的计算成果,水泵水轮机合同中规定的机组调节保证值为:发电电动机的转动惯量GD2不小于 3750t·m2(不包括水泵水轮机的GD2),在最不利工况下,蜗壳进口中心的最大水压力不大于800mH2O,尾水管进口的最小压力不小于0mWC(包括导叶拒动工况),机组最大瞬态转速不大于1.5倍额定转速(导叶拒动除外),且输水隧洞全线洞顶处的最小压力不得小于2mH2O。

1.2 针对原输水系统主机厂提供的电站过渡过程计算成果

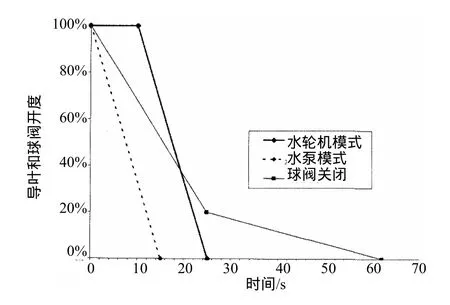

电站水泵水轮机模型验收试验完成后,2008年4月制造厂商根据合同要求提交了电站水力过渡过程分析结果,主要控制工况的计算结果见表1,计算采用的导叶及球阀关闭规律如图1所示。

从计算结果可以看出,蜗壳进口最大压力和尾水管进口最小压力不能满足合同的要求,但小于压力钢管和蜗壳的设计压力值。业主及设计单位要求制造厂商作进一步计算和分析,以使机组调节保证值满足合同要求。制造厂商提出,根据机组调试期间的甩负荷试验结果再进行复核和分析。

1.3 第一次现场甩负荷试验

2009年7月份,1#、2#机组进行了双机甩100%负荷试验,导叶开度和调节保证主要参数的过程线如图2所示。

图1 制造厂商最初建议的导叶及球阀关闭规律

表1 制造厂商2008年4月提供的过渡过程计算成果表

从图2可见,在当时水位组合下同时甩去全负荷后,1#、2#机蜗壳进口最大压力分别达到 816mH2O(80bar)、800.7 mH2O(78.5bar),超过了合同保证值,但小于压力钢管的设计压力值;尾水管进口最小压力和机组最大转速上升率均满足合同要求。

图2 1#、2#机组双机甩负荷试验图

机组调试期间,还进行了共用输水系统的两台机 组均带 150MW 出力运行、然后一台机组甩掉负荷的试验,在输水系统水流稳定之前,发现机组运行的出力最大达 195MW,超出试验之前机组初始出力的30%。由此推算,当两台机组带300MW负荷运行、一台机组突甩全负荷后,受引水发电系统内水击波传播与反射的影响,运行机组的最大出力可能会达到360~390MW。制造厂商认为过负荷持续时间较短,确认其所供的设备能够承受短时超出力的冲击。

1.4 调整机组和球阀关闭规律后电站过渡过程计算结果

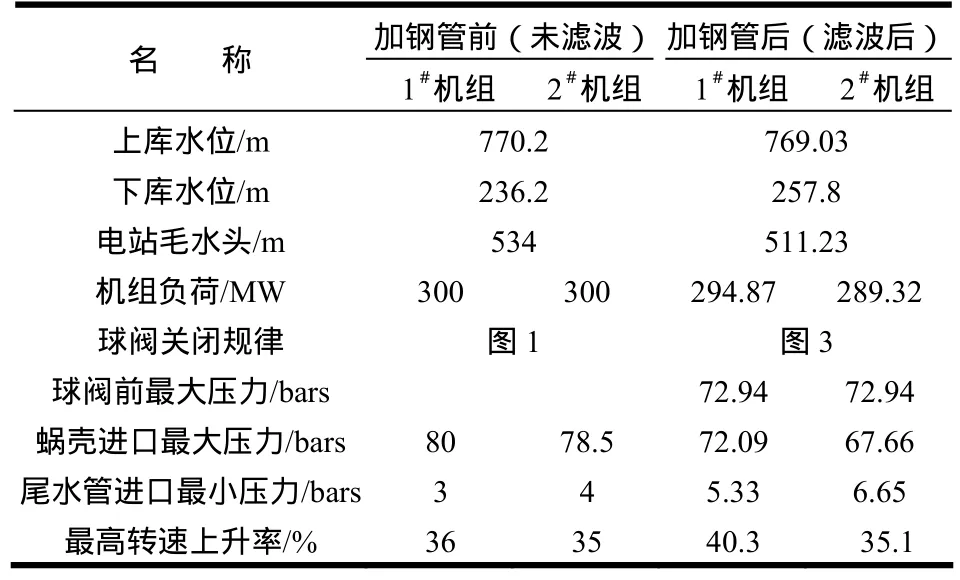

根据第一次甩负荷试验结果,制造厂商提出,在考虑机组相继甩负荷等极端工况的条件下,为使过渡过程各项指标均满足合同要求,必须调整球阀的关闭规律,要求将球阀从100%开度~20%开度的第一段关闭时间由24.8s调整为10s,其建议的机组和球阀的关闭规律如图3所示。

电站引水系统进行充排水稳压试验时,发现局部渗漏量偏大。为减小漏水量,在压力管道局部洞段内衬钢管,处理后该段压力管道内径从 6.5m缩减为5.8m。由于内套钢管后局部洞段直径缩小,输水系统水头损失略有增加,输水系统水流惯性时间常数Tw由原1.96s略增至2.03s。

图3 第一次试验后调整的导叶及球阀关闭规律图

2011年5月,制造厂商根据调整后的输水系统和水轮机导叶、球阀的关闭规律,对电站过渡过程计算结果进行了复核,主要控制工况的计算结果见表2。

表2 制造厂商提供的过渡过程复核计算结果

由表2可见,考虑计算修正后的蜗壳进口最大压力保证值仍不能满足合同要求,但小于压力钢管的设计压力值。

根据电站过渡过程复核计算结果,制造厂商对蜗壳和球阀均按最大压力值851.2m进行了强度复核,明确保证其提供的机组和球阀能安全稳定运行。

1.5 设计单位对电站过渡过程计算的复核

设计单位根据变更后的引水发电系统和机组合同执行情况,对电站过渡过程计算进行了复核,复核计算结果见表3。

由表3可见,在最不利工况下,尾水管进口最小压力、机组最大转速上升率均满足合同要求,蜗壳进口最大压力超过合同要求值,但幅度不大(约为合同要求值的 3.5%),且小于压力钢管设计选用的最大内水压力。

此外,设计单位还进行了共用输水系统的两台机组各带 300MW 出力运行,其中一台机组甩掉全负荷后对另一台运行机组的水力干扰分析,受扰机组最大出力为初始出力的126%。

1.6 第二次现场甩负荷试验及对试验结果的分析

输水系统上斜井段内衬钢管后,在调整球阀关闭规律后再次进行了1#机和2#机的相关甩负荷试验。

表3 设计单位提供的机组调节保证复核计算结果

共用输水系统的两台机组各带300MW出力运行,然后其中一台机组甩掉全负荷后,另一台仍在运行机组的最大出力为360.2MW,超出初始出力20%。

在毛水头511.23m(相应上库水位769.03m、下库水位 257.8m)时进行了双机甩 100%负荷试验(1#机滞后2#机1s甩负荷),球阀和导叶关闭规律以及厂家提供的试验结果见表4。第一次和第二次双机甩100%负荷试验值对比见表5。

表4 第二次双机甩100%负荷试验主要结果表(部分洞段加钢衬后)

表5 球阀关闭规律调整前后电站双机甩100%负荷试验对比表

根据厂家提供的第二次甩负荷试验结果,试验结果满足合同文件要求。

2 球阀参与抽水蓄能机组甩负荷调节的几点看法

2.1 第二次甩负荷试验结果分析

一般说来,输水系统水流惯性常数增大后,机组调节保证值会恶化,设计单位和制造厂商的复核计算也予以了证实。根据制造厂商提供的第二次甩负荷试验结果,输水系统局部洞段加钢衬及球阀关闭规律调整后,蜗壳进口最大压力值较球阀关闭规律调整前的小,尾水管进口的最小压力值增加,与一般规律不符。

经对制造厂商提供的原始录波图进行分析,发现制造厂商对第二次提供的甩负荷试验结果进行了滤波处理:蜗壳进口压力保留频率小于150Hz的测量信号,球阀进口压力保留频率小于20Hz的测量信号。根据制造厂商提供的双机同时甩满负荷试验原始录波图,其蜗壳进口和球阀进口压力实测最大值分别约为800m、910m。

制造厂商提供的滤波方法有不足之处。根据机组叶片数和机组转频,保留频率小于150Hz的测量信号是基本合适的,而球阀进口压力仅保留频率小于20Hz的测量信号,经滤波分析处理后的数值与实测值相差较大,不能真实反映球阀进口处最大压力值。

2.2 球阀参与机组甩负荷调节的原因

可逆式机组转速变化对机组过流量影响较大,由于其转轮流道狭长、转轮直径大,其相应的离心力也大,特别对于高水头和高扬程的可逆式水泵水轮机,即使在水轮机工况运行时,也可能因水泵的离心效应产生阻止水流进入转轮的作用力,当水泵水轮机转速达到飞逸转速时,离心力急剧加大,可逆式水泵水轮机进入全特性曲线的“S”形区域,尽管此时机组转速和导叶开度变化很小,但机组流量和转轮前后压力将出现较大幅度的振荡,从而引起蜗壳内较大的压力脉动。

机组甩负荷过程中管道内水锤的产生来自流量变化。对常规水轮机,其流量变化基本取决于导叶开度的变化;对可逆式水泵水轮机,其流量受导叶开度和机组转速双重影响。机组在甩负荷时首先动作球阀、延时关闭导叶,可以让转轮前(蜗壳)后(尾水管进口)流量及压力变化只受机组转速变化的影响,再在合适的时机(过机流量较小时)关闭导叶,可避免水泵水轮机工况进入小开度“S”形区域,改善转轮前后流量及压力振荡幅值,以降低蜗壳压力和尾水管真空度。

2.3 球阀参与机组甩负荷调节的缺陷

(1)球阀由机组防飞逸的后备保护措施变为参与机组甩负荷流量调节。

按照目前国内设计理念,水轮机进水阀动水关闭是作为机组防飞逸的后备保护措施。而机组制造厂家要求在机组甩负荷时先关闭进水阀、延时关闭导叶,以满足机组调节保证要求,这与目前进水阀作为备用措施的设计理念不一致。

(2)球阀参与机组甩负荷流量调节需进行动水关闭,其动水关闭的运用频率较常规水电站的使用高出很多,无疑提高了对球阀自身的技术要求。

(3)球阀参与机组甩负荷流量调节对球阀的长期安全运行不利。

与导叶相比,球阀的过流量与开度(接力器行程)线性度差,加之动水条件下关闭形成湍流的影响,球阀在动水关闭时的流量特性很难确定,因此电站过渡过程计算结果与实际值会存在偏差。从第二次双机甩负荷试验分析,虽然球阀参与机组甩负荷流量调节在控制蜗壳内水压力方面效果明显,但球阀前的压力上升较多,其运用条件恶化,将导致球阀自身的应力水平快速且急剧升高,将使传力部件和轴承承受较高的动应力,且球阀动水关闭时的振动、噪音也较大。

电站运行过程中,球阀枢轴铜轴套内壁粘合的自润滑材料发生过脱落,导致枢轴卡塞、球阀无法开启。经分析,制造厂商认为球阀铜轴套的生产工艺和检验过程存在失误,造成自润滑材料不合格所致。但球阀参与机组甩负荷流量调节引起的轴承传力部件较高动应力会加速其损坏。

3 球阀参与抽水蓄能机组甩负荷流量调节的建议

为减轻水轮机工况甩负荷过程中蜗壳、导叶后转轮前、尾水管的压力脉动对机组振动的影响,球阀参与机组甩负荷流量调节是一种不得已采用的手段。对于球阀参与机组甩负荷流量调节,为了保证电站安全、稳定和长期运行,应在以下方面予以注意:

(1)应关注球阀前压力上升值。球阀参与机组甩负荷流量调节,球阀以及与球阀相接的压力钢管的最大水压力可能较蜗壳内的最大水压力大许多,压力钢管设计强度应足够。

(2)球阀应具有足够的强度和刚度,应能满足多次动水关闭的要求。应要求制造厂商在球阀合同文件中对动水关闭次数进行保证;宜参照《混流可逆式水泵水轮机基本技术条件》GB/T 22581-2008中 4.2.2.4条关于水泵水轮机主要受力部件的工作应力要求提出对球阀主要部件的强度要求。

(3)合理选择球阀轴承的结构型式。高水头/扬程抽水蓄能电站球阀参与机组甩负荷调节,球阀关闭时间较常规水电站的快得多,轴承传递的作用力也大得多,因此应合理选择轴承的结构型式,避免轴承部件在较高的动应力下发生破坏。

(4)球阀的油压装置应具有足够的容量,应如水轮机调速系统一样,应保证接力器在低油位下至少能完成3个全行程操作,以确保机组及电站在电力系统中的调峰、调频功能。

(5)应加强对球阀运行状态的监测。球阀参与机组甩负荷流量调节使其承受的水压力高,一旦发生漏水和破坏则可能使事故快速发展,威胁电站安全,因此应加强对球阀及球阀室的监测。