海外深水板桩码头连锁式混凝土钻孔排桩施工技术

黄海欧,周维

(中交第二航务工程局有限公司,湖北 武汉 430040)

1 工程概况

1.1 项目及码头主体结构概况

巴基斯坦深水港集装箱码头工程项目位于巴基斯坦卡拉奇港区,为新建集装箱深水码头。码头共4个泊位,岸线全长约1 650 m,港区面积约为80.5 hm2,建成后年吞吐量预计达310万个标准箱。

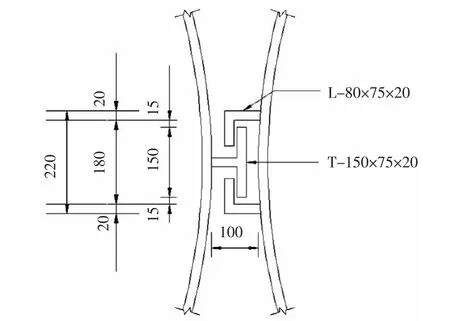

码头前板桩桩基为649根直径2.50 m的钻孔灌注桩,桩与桩之间通过壁厚20 mm永久护筒上的L形和T形锁扣连接(见图1),锁扣净距100 mm,设计桩顶标高+1.50 m,设计桩底标高-36.00 m(3号、4号泊位区域) 和-28.00 m(1号、2号泊位区域)。根据设计要求,桩基施工在泊位区挖泥至-18 m后进行。

图1 连锁式混凝土钻孔排桩结构

1.2 地质条件

根据业主提供的地质勘察资料[1]和现场进行的地质补勘取样分析,-18 m标高以下的地质层主要以坚硬的泥岩层和砂岩层为主(无侧限抗压强度qu为13~53 kg/cm2),详见图2。

图2 桩基施工区典型地质柱状图

2 施工方法的选择

2.1 施工难度分析

1)从以上地质资料可知,本项目地质条件比较复杂,海床面以下基本为泥岩和砂岩层,且码头区挖泥至-18 m标高后海床面几乎无软质覆盖层,桩基护筒施工及海上钻孔施工难度较大。施工过程中如何确保钢护筒能够有足够的嵌固深度以满足连锁护筒稳定要求,以及合理的钻孔平台及钻孔设备选择是本方案研究的重点及难点。

2) 钻孔桩是连锁排桩,施工精度要求高。根据设计要求,钢护筒连锁钻孔桩施工后平面位置偏位不允许超过50 mm,垂直度偏差不允许超过1/100。所以,连锁钢护筒的加工及施工精度尤为重要。

3) 钻孔桩钢筋笼总长39.1 m,主筋为132根φ40 Gr.460钢筋分3层布置,重约64 t。由于该钢筋笼整体重量大、长度长,如果采用整体运输、吊装的工艺,那么对运输及吊装设备要求高,吊装施工难度大。如果采用分节制作孔口对接的方法进行施工,可减少运输及吊装难度,但由于钢筋笼特殊的内、中、外三层设计(每层44根),现场两钢筋笼间机械连接将非常困难(根据技术规格书要求,钢筋不允许焊接搭接)。

2.2 主要施工方案选择及确定

1)根据地质特点,确定连锁钻孔桩钢护筒最小入土深度。课题研究小组委托专业设计公司进行连锁钢护筒整体结构建模有限元验算,得出,在单根护筒入土(岩) 深度大于或等于3.75 m时,连锁护筒整体结构稳定,在最不利风浪作用下护筒顶部最大位移17.82 mm,满足设计要求。

2)打桩及钻孔设备选型。根据护筒入土深度要求并结合地勘资料,钢护筒沉设配备2台ICE V360-1100E型液压振动锤,其最大激振力为3 212 kN,偏心力矩130 kg·m,最高振动频率1 500 r/min,最大振幅37 mm。如果在实际施工过程中1台ICEV360型液压振动锤激振力无法满足护筒沉设要求,则考虑将2台ICEV360液压振动锤并联施工,从而增强振动锤近1倍的沉桩能力。

钻孔施工配备2台SH36型旋挖钻进行,回转扭矩360 kN·m,最大钻孔直径2.5 m,深度60 m,钻进加压力30 t,配备专用钻头,可用于岩层钻孔施工。

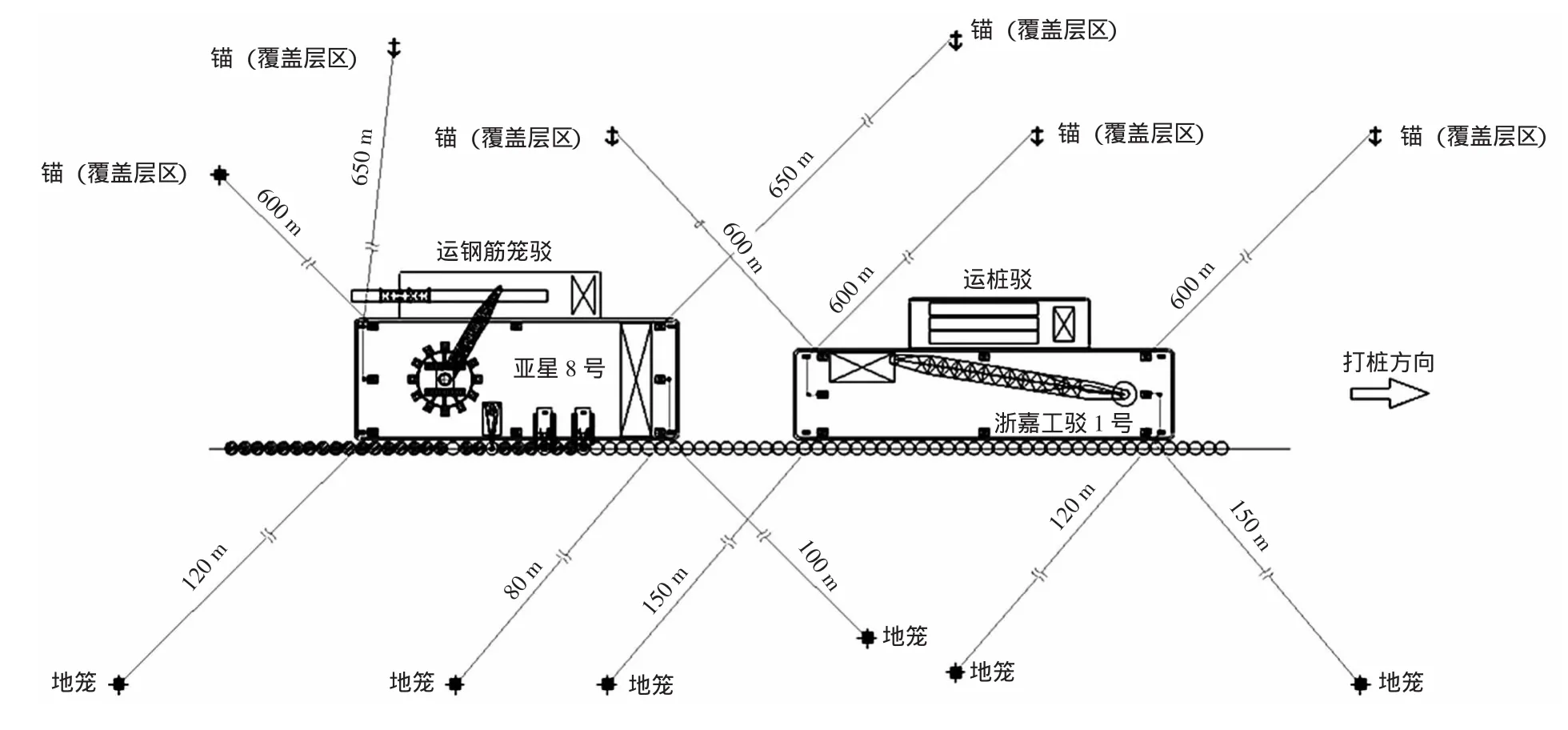

3) 打桩及钻孔平台的确定[2]。根据巴基斯坦市场缺少大型施工甲板驳船的实际情况,该地区的板桩码头桩基一般都采用搭设钢平台或钢栈桥作为护筒沉设及钻孔施工平台的方案进行施工。但是,由于本项目施工海域海床无软质覆盖层的特殊性,临时钢平台钢管桩可能无法一次施打到位,需采用“钻打结合”的方法进行(即初沉后,上钻机进行护筒内旋挖取土(岩)至设计桩底标高,再复打到位),其施工复杂程度堪比主体工程,难以保证施工工期。所以本项目施工时,拟打破巴基斯坦市场施工常规,从中国调遣2艘3 000 t方驳分别作为钢护筒沉设和钻孔施工“浮式施工平台”。

两艘方驳平台的具体参数如下:钻孔方驳(浙嘉工驳1号) 长度75.8 m,宽度18 m,型深4 m,运载能力3 000 t;护筒施打方驳(亚星8号) 长度64.6 m,宽度24 m,型深3.6 m,运载能力3 000 t。

钢护筒沉设和钻孔施工时,船体刚度及定位精度要求较高,所以,方驳在正式施工前,还需进行一系列的船体加固及锚机系统改造。特别是钻孔方驳平台,由于平台上的旋挖钻机在钻进过程中会产生较大扭力,如果方驳平台的稳定性不够,钻进过程中就可能导致水上平台大幅晃动、失稳。因此,方驳稳定性是决定水上旋挖施工成败的关键因素。为此,课题研究小组采取了以下两点保障措施:

①为了抵消旋挖钻机产生的扭力,在船头船尾原有4台25 t锚机的基础上各增加1台10 t锚机,按旋挖扭力反方向布置抗扭锚;

②为了提高水上平台的抗风浪能力,增强稳定性,增加压舱水以降低平台重心,按干舷高度2 m控制。

4)钢护筒及锁扣加工。经过对巴基斯坦国内市场调查,发现该国的螺旋焊管生产线较为落后,且加工精度普遍较差,而钢护筒和锁扣的加工精度直接影响着连锁桩的施工精度,为保证钢护筒和锁扣的加工质量,决定从国内引进一条现代化的螺旋焊管生产线,在现场建设钢护筒加工厂房,并从国内专业钢结构加工厂进口优质钢锁扣,安排熟练的中国钢结构加工人员进行钢护筒的加工及锁扣焊接。

5)钢护筒沉设精度控制措施。为保证连锁护筒沉设精度满足技术规格书要求,结合大型桥梁桩基施工经验,设计加工了可快速装卸的骑跨式液压定位导向系统,见图3。钢护筒在沉设过程中通过该定位装置配合前桩锁扣,可达到精确定位的目的。

6) 钢筋笼运输及吊装。由于3层钢筋笼的设计在海外工程中尚无成熟经验可循,为验证由132根40 mm主筋组成的3层钢筋笼孔口对接难度,进行了现场对接试验,经过2 d努力,钢筋笼未能成功对接。所以,只能考虑钢筋笼整体加工、运输、吊装的工艺进行钻孔桩钢筋笼施工。

为解决钢筋笼整体运输的设备问题,研发了适用于本项目钢筋笼运输的超长牵引拖车。

为解决大直径钢筋笼整体吊装难题,根据3层钢筋笼整体刚度较大的特点,设计出利用单台300 t履带吊水上整体吊装钢筋笼的施工方案。

图3 骑跨式液压定位导向架

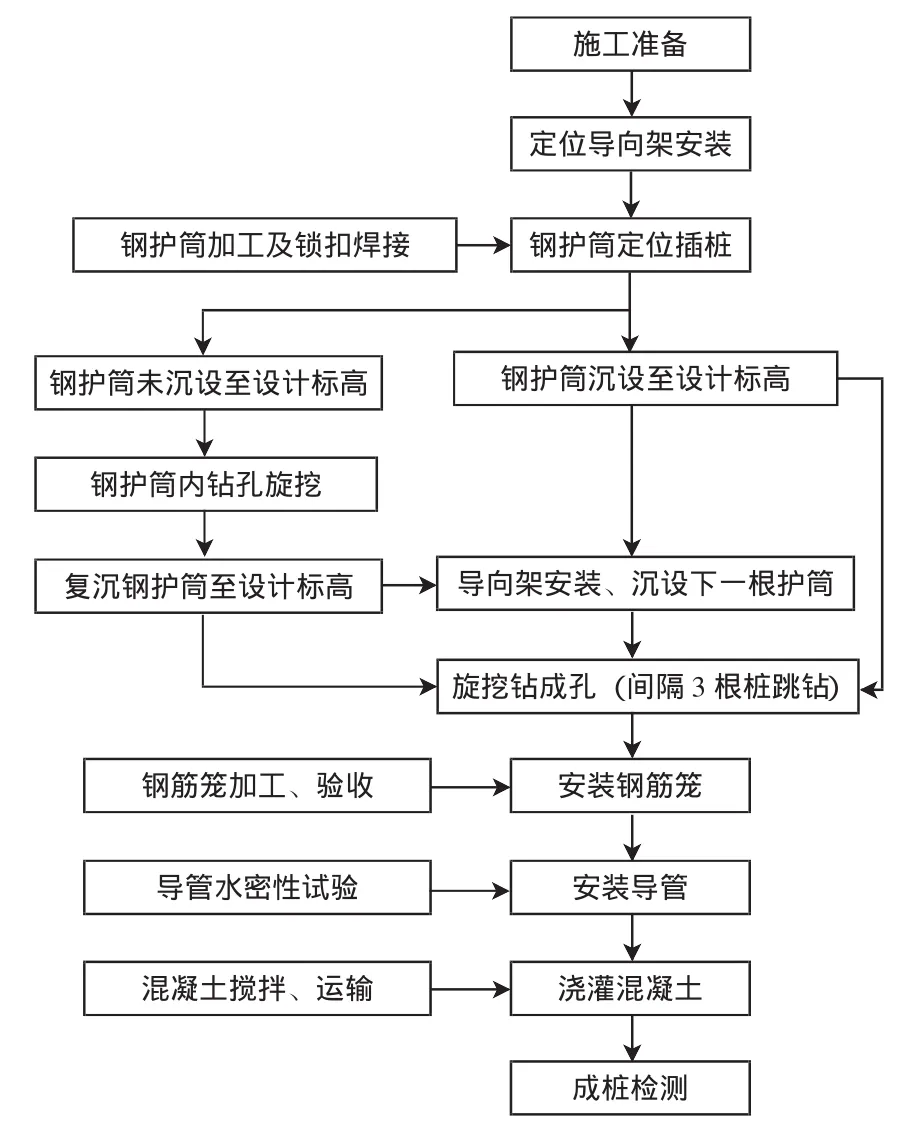

3 施工工艺流程

连锁式混凝土钻孔排桩施工工艺流程如图4所示。

图4 施工工艺流程

4 主要施工方法

4.1 施工总体部署

施工时,两艘浮式施工平台均布置在板桩墙海侧,护筒施工平台在前,钻孔及钢筋笼安装平台在后。其他施工船舶,如护筒运输船、钢筋笼运输船、弃渣收集开底驳船等,均在浮式平台海测靠泊,如图5。

图5 施工总体部署

护筒施工平台(浙嘉工驳1号)上配备的主要设备为:2台ICE V360型液压振动锤、1台210 t固定吊。钻孔及钢筋笼安装平台(亚星8号) 上配备的主要设备为:2台SH36型旋挖钻机、1台300 t履带吊(钢筋笼整体吊装设备),1台装载机(弃渣处理)。

4.2 钢护筒加工

钢护筒由现场建设的专业螺旋焊管生产线生产,该机组可卷制钢板厚度为8~25.4 mm,直径为426~2 540 mm的螺旋钢管。根据设计要求,本项目采用厚度为20 mm,等级为43A的钢卷板进行2 500 mm直径钢护筒加工。钢护筒加工精度要求见表1。

表1 钢护筒外形尺寸允许偏差

根据现场地质情况,钢护筒单根长度按25 m控制。该生产线加工效率为2根/d,满足现场需求。

钢锁扣焊接。锁扣为双L型80 mm×75 mm×20 mm及T型150 mm×75 mm×20 mm互锁形式,在国内专业钢结构加工厂定制,现场焊接,锁扣结构见图6。

图6 锁扣结构图

从图6可以看出,在桩轴线方向,T形与两侧的L形锁扣净间距仅15 mm。如果锁扣焊接线形偏差过大,就有可能出现锁扣间互相卡死,导致护筒无法顺利下沉的情况。

为此,锁扣加工误差按照±3 mm,初拼装误差±5 mm,焊接完成后误差±10 mm进行控制。

锁扣与钢护筒采用间断手工电弧焊的方式进行焊接。焊接时,首先将2 500 mm直径钢护筒吊至锁扣安装胎架上,精确标识出锁扣安装位置,然后沿着标识线将锁扣点焊固定在钢护筒上,并检查锁扣安装线形及垂直度,合格后,采用分段方式进行锁扣焊接,以减小锁扣焊接的变形量。

为防止钢护筒在锁扣焊接过程中局部受热,在自重作用下变形(主要为椭圆度超标),锁扣点焊安装完成后,利用门机转动钢护筒,使单侧锁扣位于护筒顶部以后,再进行最终焊接。单侧焊接完成后,翻转,进行另一侧的锁扣焊接。此工序虽然较为繁琐,但按此方式加工的锁扣钢护筒,加工精度均满足设计要求(经过现场试验,水平方向焊接锁扣,虽然可以双侧同时焊接,但是焊接后,护筒变形严重,椭圆度超出设计允许值10~30 mm,不满足加工精度要求)[3-4]。

4.3 钢护筒施工

带锁扣钢护筒在加工场制作完成后,由平板车运送至临时码头装船,运输方驳将护筒运输至施工现场,靠泊护筒施工平台。

施工时[5],首先利用方驳上的210 t吊机将导向架搁置在已施工的钢护筒上,对导向架前端锁扣限位槽进行微调、定位。定位完成后夹紧导向架液压夹钳,并再次对导向架定位点进行复测,复测无误后,导向架解钩,210 t吊车起吊钢护筒,将护筒插入导向架龙口,并套入上1根钢护筒锁扣,缓慢下落,直至沉入海床稳桩,测量检测钢护筒垂直度及平面位置,满足设计要求后,钢护筒解钩。

210 t吊车起吊ICE V360振动锤。振动锤起吊过程中要慢、稳,避免碰撞钢护筒。振动锤压锤后测量人员再次进行垂直度复测,确认垂直度满足要求后方可起振。振动锤启动后先采取低转速点振,使钢护筒平稳进入海床岩层,避免出现因钢护筒急速下沉、跳动而引起垂直度变化。随着钢护筒入岩深度的增加,贯入度下降明显时,逐渐提高振动锤转速,增加振动锤击力,直至护筒沉设到设计标高。整个锤击持续时间根据岩层硬度情况变化,一般为10~30 min。

由于地质的特殊性,部分钢护筒即使在2台ICEV360型振动锤并联,高转速锤击后,也不能打至设计稳桩标高。对此,需安排钻孔平台船上的旋挖钻机对护筒内旋挖取土至设计护筒底标高,再利用振动锤将护筒复打至设计标高。由于该工序涉及到两艘大型船舶的往复调遣,施工时需合理安排时间,统一指挥、调度。

4.4 钻孔施工

浮式平台定位完成后,2台SH36型旋挖钻机就位,为保证成孔安全,相邻钻孔点间隔3根桩距。钻孔时,旋挖钻机根据自身的调节功能进行精确定位,调整钻杆垂直度,钻头中心对准桩位中心,然后开始下钻,旋挖,钻进过程中通过底部带活门的筒式钻头回转,利用合金斗齿切削破碎岩土,并通过动力头的液压系统施加压力,将破碎的岩土装入钻头内,仪表显示有较深的进尺时,关闭钻头底部,由钻机提升装置和伸缩钻杆将钻头提出孔外卸渣,如此循环往复,不断地取土卸渣,直至钻到设计深度。

在钻进过程中根据地质情况及时更换适用的钻头,在卵石层或砂岩层钻进时,钻头采用直径2.4 m底部焊有合金斗齿的捞沙斗;当挖至坚硬的地质层时,如果发现进尺缓慢或在动力头加压后进尺不明显,可更换直径1.2~1.5 m双层取芯钻头,该钻头特点是无底门,加压后能切入岩层,再利用动力头反转,提升钻杆将岩芯取出。在切入岩层过程中直径1.20 m内层取芯钻头先接触岩面开始削切岩石,随着内层钻头的进尺,直径1.50 m外层钻头也开始接触岩面扩孔。穿透坚硬岩层或旋挖至桩底标高后,更换直径2.40 m桶钻进行扩孔。

钻渣通过平台上的装载机转运至泥驳后抛弃到业主指定的弃渣海域。

4.5 钢筋笼施工

钢筋笼在后场制作完成后,采用2台40 t/24 m龙门吊进行抬吊,并移放至长36 m的特制平板拖车上。平板车将钢筋笼运至现场,2台100 t履带吊抬吊装船,钢筋笼运输船将钢筋笼运输至施工现场。靠泊钻孔及钢筋笼安装平台船。

钢筋笼水上起吊采用1台固定在方驳平台上的300 t履带吊及钢筋笼运输方驳上的10 m长翻板进行整体起吊。起吊时,300 t吊机布置在方驳平台纵向中心轴线上,翻板布置在钢筋笼运输方驳船头位置,两艘驳船通过缆绳连接。300 t吊机吊起钢筋笼顶部吊点,缓慢提升,随着起吊幅度的变化,翻板操作手利用卷扬机控制翻板的转向角度及速度,直至钢筋笼完全竖立,然后旋转吊机,将钢筋笼转至孔位处,吊放入孔。

4.6 混凝土灌注施工

混凝土由2台HZ60搅拌站拌和供应,由混凝土运输罐车运送至现场。混凝土通过布设在简易栈桥及连锁钢护筒上的泵管道泵送至斗容为10 m3的集料斗,再经由斗容为2 m3的小料斗和300 mm的导管进行水下灌注。

4.7 施工工效

方案实施过程中,钢护筒沉设施工工效每天2~3根,钻孔、钢筋笼吊装及混凝土浇注综合工效每天1.2~1.5根,满足并超过每天1根成桩的计划工效,且施工精度完全满足技术规格书要求,有效的保障了项目施工工期。施工完成的板桩墙见图7所示。

图7 施工完成的板桩墙

4.8 成桩质量检测

由于本码头为集装箱码头,码头前沿需要安装大型集装箱吊机(STS),吊机前轨道布置于板桩墙顶部的胸墙上,所以,码头桩基在抗弯的同时还有一定的承载力要求。为验证桩基施工质量,进行了水上静载试桩,试桩荷载20 400 kN。

经试验,桩基承载力满足设计要求。

5 结语

随着国内外大型码头建设的不断增多,海港工程日益向深水化和大型化方向发展,为满足工程需要,传统的三大码头结构之一的板桩码头也重新调整结构,使其适用于大型深水码头的建设,组成板桩墙的连锁式混凝土钻孔桩也向着大直径方向发展。

本项目通过水上浮式施工平台、钢护筒骑跨式液压定位导向架、单吊车配合翻板整体起吊钢筋笼等新型和改进型施工技术的运用,克服了无软弱覆盖层海域平台布设,连锁钢护筒快速精确定位,超长、超大直径、超重钢筋笼整体安装等施工技术难题,成功实施了2.5 m直径连锁式混凝土钻孔桩施工。通过实践证明,整套施工工艺是科学、合理的。它的成功实施也为同类型桩基结构施工积累了宝贵的经验,并提供参考和借鉴。

[1] Ground Investigation Report[R].Karachi,Pakistan:Karachi Port Trust,2007.

[2] Foundation Solutions for Projects Harbor Construction[M].Luxembourg:Arcelor-Mittal,2007.

[3] BS4360,Weld Able Structural Steel[S].

[4] APISpecification 5L[S].2009.

[5] ICESpecification for Pillingand Embedded Retaining Walls[S].

[6] BS8004,Codeof Practicefor Foundation[S].

[7] BS6349,Codeof practicefor Marine Structure[S].