基于TRNSYS的热湿分段空调系统仿真

吕艳 梁彩华 张小松

东南大学能源与环境学院

随着人民生活水平的提高,建筑能耗特别是暖通空调的能耗在持续增长[1],因此空调系统节能研究的意义十分重大。从目前有关文献来看,国内外学者对空调节能技术进行了较多的研究。张涛等[2]提出一种湿度独立控制空调系统,通过采取溶液除湿或转轮除湿等方法来承担空调系统湿负荷,利用冷水机组制取高温冷冻水承担空调的显热负荷并取得了很好的节能效果。蒋华等[3]提出一种组合式空气处理系统,该系统能够按照不同运行模式实现对空气的降温、除湿、加热和加湿处理,可以扩大系统工作的环境温度范围和空气的热湿处理范围。陆诗奎等[4]提出辐射供冷联合的湿独立处理的新型空调系统,通过辐射供冷消除室内的显热负荷,溶液除湿的全新风系统承担室内的潜热负荷,辐射供冷所需要的冷水由基于溶液除湿的开式吸收式冷水机组提供。由此,本文基于热湿分段处理的空调负荷处理方法,利用TRNSYS软件建立热湿分段空调系统仿真模型,对热湿分段空调系统的节能性能进行研究。

1 热湿分段处理空调系统

常规空调系统仅设置一个表冷器,既承担湿负荷也承担热负荷,空气经过空调箱中的表冷器同时进行降温和除湿,以达到所需送风状态。本文的热湿分段处理空气处理方法是指将常规空调系统中的一个表冷器变为两个表冷器,一个表冷器首先对空气进行显热负荷处理,另一个表冷器进行湿负荷处理[5~6]。

如图1所示,常规空调系统将室内回风与新风混合后(M点)利用低温冷冻水直接处理到室内送风状态点(S点),但是这使得冷冻水与空气的换热温差过大,不可逆损失增大。而热湿分段处理空气方法是首先将空气与一个表冷器进行显热交换,干工况运行,即过程M-D’,D’点的位置与高温表冷器的处理能力有关,然后再利用另外一个表冷器来承担剩下的显热负荷及潜热负荷,湿工况运行,即过程D’-D-S。这样可以减少用低温冷冻水承担显热负荷而造成的不可逆热损失,同时制取高温冷冻水可以提高冷水机组的蒸发温度,从而有利于提高机组运行效率,达到节能的目的。对于该系统的节能效果将用节能率来进行评价。其中节能率为:

式中:S为节能率;s为冷冻水温度上升1℃机组COP上升的百分数;t1为高温冷冻水供水温度,℃;t2为低温冷冻水供水温度,℃;q1为高温表冷器的换热量,kW;q2为低温表冷器的换热量,kW。

图1 热湿分段处理过程

高温表冷器进水温度和排数设置涉及到表冷器换热面积、高低温表冷器换热量大小分配及节能率,故研究热湿分段空调系统高温表冷器进水温度对节能效果的影响以及如何设置高、低温表冷器排数以获取较高节能效果具有重要意义,因此这是本文研究的重点。

2 热湿分段空调系统仿真模型的建立

综合考虑到本文的研究内容,为了便于热湿分段处理的空调系统的模型建立,下面对其做以下几点简化:①进入空气处理箱的空气密度均匀,并且流速均匀通过;②空气处理箱严格密闭,除了水分析出没有空气质量流失;③空气与冷冻水换热充分、均匀;④冷水机组在制取冷冻水时,蒸发温度每升高1℃,机组COP平均提高3%[6]。

本文TRNSYS模拟的热湿分段处理的空调系统选用了两个Type52b的表冷器分别作为高温表冷器和低温表冷器;选用一个Type65c的绘图仪对模拟结果进行输出;并使用若干数据处理部件对表冷器的参数进行设定。TRNSYS模型中的Type52b表冷器换热过程中有干工况和湿工况两种工况。热湿分段处理的空调系统模拟图如图2所示。

图2 热湿分段处理的空调系统模拟图

2.1 表冷器干工况数学模型

当表冷器表面的温度高于进口空气的露点温度时,表冷器干工况运行,其数学模型如下:

式中:Cpm为湿空气的定压比容,kJ/(kgK);Cpw为水的定压比容,kJ/(kgK);Q 为全热交换量,W;Ta为进口空气温度,K;Tw为进水温度,K;ma为空气流量,kg/s;mw为水流量,kg/s;UA 为导热系数,W/K;Ntu为传热单元数;ε为传热效能;C*为干工况时热容比;dry为干表面。

2.2 表冷器湿工况数学模型

当表冷器表面的温度低于进口空气的露点温度时,表冷器湿工况运行,空气通过表冷器冷却除湿。对于湿工况的数学模型如下:

式中:ha为湿空气焓值,kJ/kg;hs为饱和空气焓值,kJ/kg;Cpw为水的定压比容,kJ/(kgK);Q 为全热交换量,W;ε 为传热效能;ma为干空气流量,kg/s;mw为水流量,kg/s;m*为湿工况时热容比;wet为湿表面。

3 热湿分段空调系统仿真结果分析

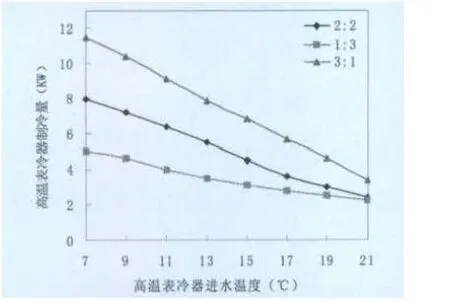

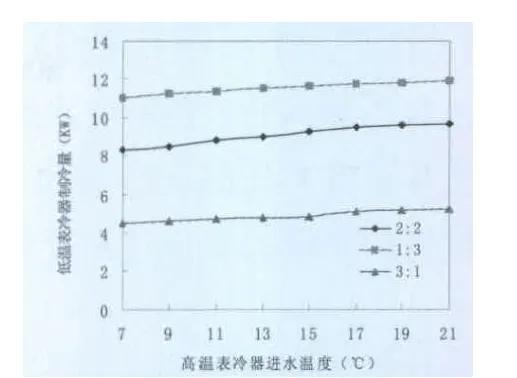

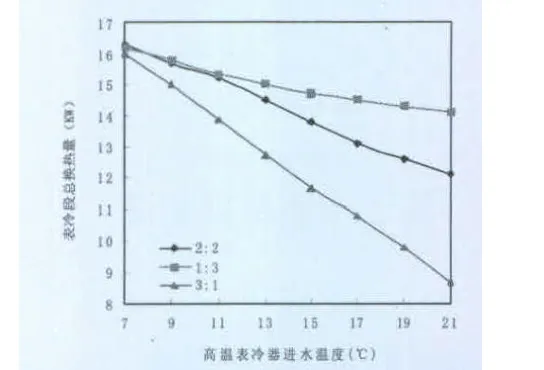

高温表冷器进水温度和排数设置涉及到表冷器换热面积、高低温表冷器换热量大小分配及节能率,故研究热湿分段空气系统高温表冷器进水温度最佳值以及如何设置高、低温表冷器排数以获取较高节能效果是本文研究的重点。本文将对2:2型(即高温表冷器2排,低温表冷器2排)、1:3型、3:1型的排数设置分别进行模拟。在每个确定的排数设置下,高温表冷器供水温度从7℃按2℃增量增加到21℃,对各温度分别进行模拟。

设模拟的初始参数为:进风压力101325Pa,进风流量为2000m3/h;进风干球温度25℃;表冷器供水流量0.3L/s;低温表冷器进水7℃。模拟结果见图3~6。

3.1 热湿分段空调系统制冷量的变化规律

从图3~5仿真结果可以看出:在其余初始参数相同的工况下,在每个确定的排数设置下,高温表冷器的换热量都随高温表冷器进水温度的升高而降低(如图3所示)而低温表冷器换热量则呈上升趋势(如图4所示),这是因为随着高温表冷器进水温度升高,高温表冷器中冷冻水与空气之间温差变小,所以换热量随之减少,高温表冷器空气出口温度也逐渐升高,这就导致低温表冷器中冷冻水与空气的温差增大,所以低温表冷器的换热量呈上升趋势;但是高温表冷器换热量降低的幅度大于低温表冷器制冷量上升的的幅度,因此总换热量总体上呈下降的趋势(如图5所示)。

图3 高温表冷器制冷量变化

图4 低温表冷器制冷量变化图

图5 表冷器总制冷量变化图

从图3可以看出高温表冷器制冷量呈现3:1型>2:2型>1:3型的趋势,在高温表冷器进水温度较低时,不同排数设置下高温表冷器换热量相差很大,因为此时空气与冷冻水之间换热温差大,换热面积成为影响换热量的主要因素,高温表冷器排数越多,换热面积越大,则换热量也就随之越大;随着进水温度的升高,不同排数设置时高温表冷器制冷量差距减少,分析其原因:此时空气与冷冻水之间换热温差小,换热温差成为影响换热量的主要因素。而从图4可以看出,不同排数设置下,低温表冷器换热量相差很大且几乎为一定值,因为对于低温表冷器,冷冻水进水温度恒为7℃,即不同排数设置下,空气与冷冻水的温差为一定值,低温表冷器的换热量与低温表冷器的排数近似成正比例关系。

3.2 热湿分段空调系统节能率的变化规律

从图6可以看出:在其余初始参数相同的工况下,在每个确定的排数设置下,节能率随高温表冷器进水温度的升高先增大后减少,在高温表冷器进水温度为19℃时均能取得最大值,同时在此基础上对排数比分别为1:3型,2:2型和3:1型三种方案进行了研究,得出节能率呈现3:1型>2:2型>1:3型的趋势,当高温表冷器进水温度达19℃时,3:1型节能率高达18.7%,其节能效果显著。分析其原因:高温表冷器排数越多,其换热量越大,使得高温表冷器的换热量在总制冷量中所占的比重越大,故其节能率更高。

从上述结果可以看出:3:1型换热量变化幅值覆盖了2:2型和1:3型换热量变化范围,同时3:1型的节能率大于2:2型和1:3型,因此,当设计计算中需要选择排数比为2:2型、1:3型、3:1型三种类型时均可用3:1型代替,同时又能取得较高的节能率。因此,在运行负荷允许范围内尽可能增大高温表冷器换热面积以取得较高节能率,同时换热量的变化范围较大。

图6 节能率变化图

4 结论

1)本文利用TRNSYS软件对热湿分段空调系统进行了仿真模拟,并对热湿分段处理方法的原理进行了详细的分析;

2)在每个给定的排数设置下,热湿分段处理空调系统的节能率随高温表冷器进水温度的升高先增大后减少,在高温表冷器进水温度为19℃时均能取得最大值。

3)排数比为3:1型时节能率最大,最高可达18.7%。同时3:1型换热量变化幅值覆盖了2:2型和1:3型换热量变化范围,因此在运行负荷允许范围内尽可能增大高温表冷器换热面积以取得较高节能率。

[1]江亿.我国建筑耗能状况及有效的节能途径[J].暖通空调,2005,35(5):30-40

[2]张涛,刘晓华,赵康,等.温湿度独立控制空调系统应用性能分析[J].建筑科学,2010,10-0146-05

[3]蒋华,勒晓栋,杨林生,等.组合式空气热湿处理系统设计[J].制冷与空调,2007,7(5):33-37

[4]路诗奎,张晓松.溶液除湿与辐射供冷热湿独立处理空调系统[J].化工学报,2006,57(12):101-106

[5]梁彩华,张小松,蒋赞昱.一种基于空气热湿分段处理的空调系统及节能分析[J].流体机械,2009,37(3):78-81

[6]梁彩华,张小松,徐国英.过热度变化对制冷系统性能影响的仿真与试验研究[J].流体机械,2005,33(9):43-47

[7] Tashtoush B. Dynamic model of an HVAC system for control analysis[J]. Energy, 2005 (30): 1729-1745

[8] Ferraro V, Kaliakatsos D. Project and experimental testing of thecontrol system of an air-conditioning plant [J]. Energy and Building2006, 38(4):554-561