泰州长江公路大桥主缆缠丝施工技术

陈 凯 江 夏

(中铁大桥勘测设计院集团有限公司 武汉 430050)

泰州长江公路大桥为三塔两跨连续悬索桥,桥跨布置为390m+1 080m+1 080m+390m。主缆采用预制平行钢丝索股,每根主缆由169根索股组成,每股由91根直径为5.2mm镀锌高强钢丝组成。悬索桥的主缆在跨江环境下容易因“生锈腐蚀”和“应力腐蚀”而失效,为了保证和延长悬索桥的使用寿命,采用钢丝缠绕、涂装以及运营期间缆内通干燥空气的新型主缆除湿系统进行主缆防护[1]。泰州长江公路大桥主缆缠绕钢丝采用S形镀锌钢丝,使用专用的缠丝机进行主缆缠丝作业,使镀锌钢丝紧密牢固地缠绕在主缆的周围,以保护主缆钢丝,保证防护效果。主缆缠丝机采用中交二公局自行研制的具有自主知识产权的CSJ950型主缆缠丝机,在润扬大桥和舟山西堠门大桥已成功应用。

1 主缆缠丝施工

主缆缠丝施工按自上而下顺序进行,并尽可能避免施工过程中雨水浸入主缆。泰州大桥采用4台缠丝机,先进行边跨缠丝,从塔顶往锚碇处施工,上下游同时进行。边跨缠丝完成后,倒运缠丝机至中塔,进行主跨缠丝作业,上下游同时进行。

1.1 索夹起始段缠丝

在索夹起始段,首先将储丝轮安装完毕,穿绕钢丝,使缠丝储丝轮端部距索夹端面间距为20 mm。将缠丝机转速调整为最慢速。用钢丝钳将丝头扭挂在索夹螺杆上。缠丝机点动缠丝3圈后停机,焊接缠绕钢丝并打磨。接着点动进行端部缠丝3~4圈后停机,切除多余钢丝,人工用木锤、尼龙棒将钢丝推入索夹端部,钢丝与索夹用尼龙楔固定。回退缠丝齿圈至储丝轮与缠绕钢丝平行,进行正常节段间机械缠丝。

1.2 机械缠丝

索夹间主缆的缠丝是使用可自行跨越索夹的全节段式缠丝机进行施工。缠丝以2个索夹区间节段进行,各节段重复相同的作业。缠丝机前后移动支架紧靠前后端机架,缠丝头(回转机架)前端紧靠索夹下端面,缠丝机通过手拉葫芦与猫道扶手索固定。安装储丝轮,前储丝轮出丝在索夹下端面起始段缠丝。当缠绕钢丝长度达到1m左右时,焊接钢丝并打磨;继续缠丝至后移动支架时,停机并焊接、打磨钢丝。松开前后端机架与主缆之间的夹紧装置,缠丝机处于行走模式,卷扬机牵引机架后移,缠丝齿圈相对主缆静止不动(行走齿条向前拨动),就位后固定机架。当储丝轮剩余钢丝6圈左右时焊接钢丝,剪断剩余钢丝,卸去空储丝轮;利用前移动机架挂梁更换储丝论。储丝轮由前缠丝轮出丝,钢丝接头与前段钢丝并焊后,继续缠丝。移动支架夹持主缆并支撑整机在主缆上,松开前后端机架与主缆夹紧装置,顶升机构千斤顶回缩,卷扬机牵引机架移动到下一索夹端部(缠丝齿圈相对主缆静止);后移动支架向上移动到夹持架中部,卷扬机牵引至后机架移动跨越索夹,后移动机架跨越索夹;缠绕钢丝导入后储丝轮出丝进行索夹区间尾端主缆缠丝、焊接。打开大齿圈活门使缠丝头跨越索夹后再关闭活门,进行下一索夹节间的起始段缠丝。前后端机架和移动支架交替支撑和夹持,在卷扬机牵引下使整机完成步履式跨越索夹动作。

1.3 索夹节段尾端手动缠丝

在索夹间缠丝节段的尾端,缠丝机的回转系统与索夹干涉或缠绕钢丝与索夹端面接触,将使钢丝本身及索夹端面的涂装损伤,为此在靠近索夹端面的位置停止机械缠丝,剩余部分手动缠丝。

1.4 缠绕钢丝的焊接

手动缠丝之前,对机械缠丝部位进行焊接,然后使缠丝机回转出手动缠丝所需长度。焊接缠绕钢丝端部时,为防止焊渣烧损主缆及索夹表面,需用玻璃纤维布进行保护。缠绕钢丝的连接是将相邻的钢丝以铝热剂(简易的焊接器物)的方式进行焊接,在缠绕钢丝的焊接处安装模具,在模具内充填药剂,用点火用的焊枪点火熔融即可。

2 主缆缠丝施工控制关键

泰州大桥采用S形钢丝,其同时兼备主缆缠丝定型和密封主缆的功能,由此提高了保护层的气密性和水密性,缠丝后不再需要其他气密、水密措施,只需在外层涂装保护即可。主缆除湿防腐采用的是涂装后主缆内通干燥空气法,且在钢箱梁吊装期间提前缠丝,因此对缠丝时间的选择、缠丝张力控制及焊接强度提出了比较高的要求。

2.1 缠丝时间的选择

由于总体工期安排,泰州大桥需“先缠丝后铺装”,根据西堠门大桥、润扬长江公路大桥南汊悬索桥缠丝施工经验以及日本悬索桥施工经验,主缆张力达到成桥的70%以后即可开始进行缠丝施工[2],为保证缠丝质量以及工期计划,以主缆张力达到成桥状态80%为控制目标。

2.2 缠丝张力的控制

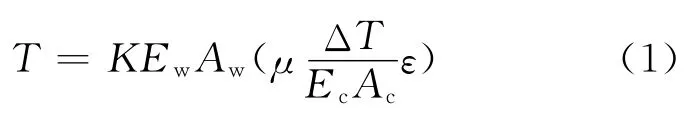

本文采用日本提出的泊桑比方法[3]对泰州大桥主缆缠丝张力进行计算确定。由于采用“先缠丝后铺装”,二期恒载使主缆张力增大,在“泊桑效应”作用下缆径发生横向收缩,因此需要考虑二期恒载的影响;汽车活载、风荷载对缠丝力的影响也是通过主缆纵向张力的变化而产生泊桑效应;同时温度变化使主缆张力产生变化,主缆断面内、外温差导致缠丝长度变化和缆径变化不一致,缠丝完成后,在日光作用下缠丝的温度会比主缆内部平均温度高很多,所以缠丝力会很快减小。另外缠丝初始张力与最终的残留张力相差很大。日本的缠丝导入力损失测试实验表明,最终张力仅为初始张力的1/4~1/3,其原因主要是缠丝缠绕后因“松弛效应”造成的拉力降低,因此安全系数一般取3~4。泰州大桥缠丝张力设计荷载如下:

式中:T为缠丝张力;K为弥补缠丝导入力损失而考虑的安全系数;Ew为缠丝弹性模量;μ为主缆钢丝的泊桑比;ΔT为主缆在缠丝以后增加的缆力;Ec为主缆钢丝弹性模量;Aw为缠丝面积;Ac为主缆钢丝面积;ε为缠丝时缠丝的温度与主缆断面平均温度之差引起的应变。经计算确定缠丝张力范围为2.30~2.50kN。

2.3 缠绕钢丝的焊接

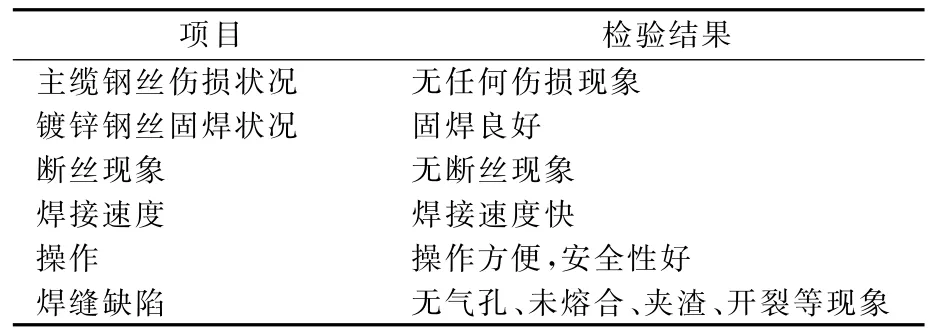

为防止密缠的S形镀锌钢丝松动,需进行钢丝之间的点固焊。由于受多种因素的影响,缠丝焊接存在以下困难:①主缆钢丝不能受热退火,焊接最高温度受限,应采取保护主缆措施;②钢丝在缠绕过程中带有2.3kN以上的张力,焊后受热易拉断;③超高空作业,焊后操作要方便且具有安全性。根据润扬大桥的施工经验以及焊接试验,泰州大桥采用铝热剂焊接的方式进行焊接。通过实验证明,该方式使用简单、快捷,能够很好地约束焊接部位的张紧应力,保证不断丝。通过焊接检验综合分析,可以看出各项指标均达到了设计要求,焊接检验结果见表1。

(1)二期恒载为3.6×104N/m。

(2)缠丝过程的主缆断面温差作用。

(3)运营阶段的汽车荷载为汽-超20%。

(4)运营阶段风荷载对主缆张力的影响一般较小,可忽略不计。

(5)运营阶段体系温差据当地的气候取20℃。

(6)考虑运营阶段主缆断面温差作用,取10℃。

计算公式如下:

表1 主缆缠丝焊接检验结果

3 结语

在泰州大桥悬索桥主缆钢丝缠丝施工过程中,通过对开始时间、缠丝张力的控制以及焊接等关键技术的指导,保证了施工质量,检测结果显示,缠绕钢丝排列整齐、咬合严密、缠丝张力取值范围合理(主缆荷载增加后钢丝无松弛现象)、焊接牢固,完全达到了设计要求。

[1] 叶觉明,欧阳恺.悬索桥主缆除湿防腐蚀技术应用和探讨[J].腐蚀与防护,2004(12):529-531,534.

[2] 程建新,沈良成,金 仓,等.润扬大桥悬索桥S形 钢丝缠丝技术[J].桥梁建设,2010(1):47-49,53.

[3] 潘世建,杨盛福.科研·试验·专用技术标准[M]. 海沧大桥建设技术丛书:第2册.北京:人民交通出 版社,2001.