基于计算机视觉水火弯板的三维测量系统

赵猛,王直

(江苏科技大学 江苏 镇江 212003)

大型曲面板的高精度快速测量及定位自动化,不仅是目前船舶建造所急需的,也是未来船舶建造测量装备发展的必然趋势。传统的研究方法对板子加工后位移大小的计算测量精度都不高,关键原因是在板子上标记具有难度。长期以来,对于船体双曲度外板的加工,国内外造船厂都是依靠有经验的工人采用水火弯板的方法手工作业完成。船体外板曲面的成型加工是船舶制造的关键及重要环节之一。各种船舶的外表面大多都是由复杂的、不可展的空间曲面构成,把钢板加工成这样的曲面,目前在国内外大部分船厂主要还是采用燃气火焰在钢板表面局部进行加热,当加热区达到一定温度后再降温,利用金属的热弹塑性收缩变形原理,以获得良好的整体变形,这就是所说的水火弯板工艺[1]。

1 曲面板测量、定位系统的整体设计与原理

1.1 整体架构图

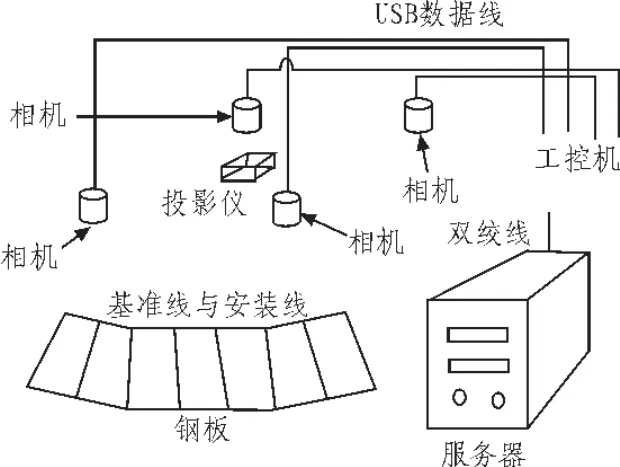

该系统主要是由服务器、工控机、工业照相机、激光扫描机以及传输信号的数据线组成的如图1所示。

服务器主要是接受处理伺服控制器的控制信号,通过伺服控制器来控制激光扫描机跟工业摄像机,对曲面板立体拍照、测量,通过嵌入式计算机收集反馈来的控制信号通过比较相机跟激光扫描机的来准确的定位划线装置的位移。

图1 整体架构图Fig.1 Overall chart

1.2 相机成像原理

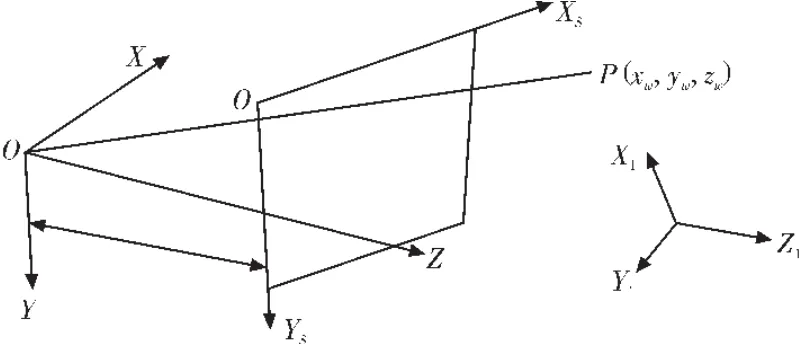

该测量系统采用了4台高分辨率家用单反相机、以及一个高精度激光测量装置,系统将激光与照相相结合进行测量。目前该系统能比较准确地测量曲面板的三维形状,测量精度可以达到±2 mm。根据物理学中光学的原理摄像机成像模型如图2所示[2]。

图2 摄像机成像模型Fig.2 Camera imaging model

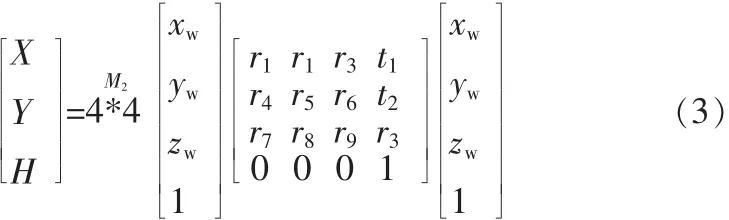

三维空间坐标系的构成为O1,X1Y1,Z1;笔者把摄像机的坐标系定义成为 O,X,Y,Z;把平面二维坐标系定义为 Os,Xs,Ys;Xs=fx/ηxz,Ys=fy/ηyz (1)

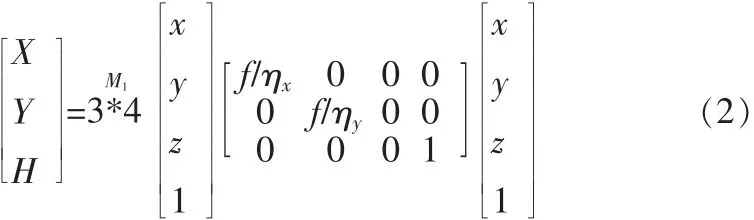

其中:f是摄像机的焦距;x,y方向的成像比例因子是ηx,ηy。 假设 H=z,X=fx/ηx,Y=fy/ηyz,则式(1)可用下矩阵形式来表示

所以可由计算机图形学中的坐标转换关系可以用下面的矩阵表示

由(2)和(3)可推出

式中:xs=X/H;ys=Y/H。

式(4)为三维空间坐标系跟平面二维坐标系的坐标变换关系,把Cij的值定为空间三维点和二维图像点之间的变换关系。

1.3 划线机的工作过程

激光划线机通过嵌入式计算机控制一个伺服驱动器然后带动一个激光器在钢板上面沿设定的路线划线如图3所示。

图3 激光划线机定位示意图Fig.3 Laser scribing machine location sketch map

2 构建测量机构

2.1 具体方法

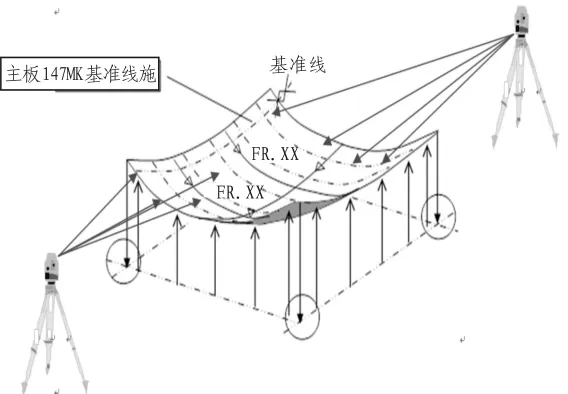

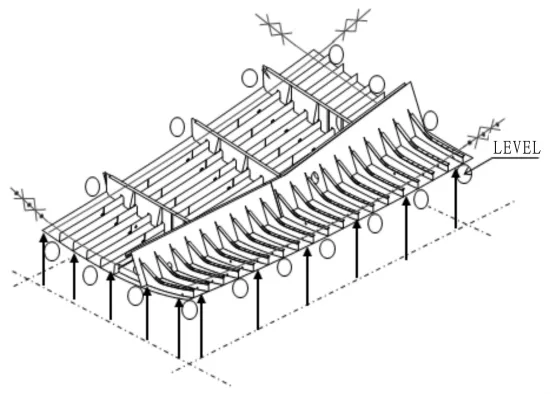

测量范围为12 m长×8 m宽×2 m高的曲面板,需采用多组照相测量设备以保证测量精度。每组测量设备由4台高分辨率相机和一台高分辨率工业投影仪组成。每组的测量范围为4 m长×3 m宽,共需要8组照相机(32台)来构建测量机构(照相机测量装置如图4所示)。为了完成三维曲面板全方位的测量,需研制激光自动测量机构。为了保证激光的高精度定位、测量,文中拟采用2台高精度的全自动激光测量装置(如图5所示检测机构)。

图4 照相机测量装置示意图Fig.4 Schematic diagram of measuring device for camera

图5 激光测量装置示意图Fig.5 Schematic diagram of laser measuring device

文中的照相测量机构固定在一个长方形的背板上,需在两两相机之间进行几何标定。相机拍摄的图像由USB线传输到一台代理工控机上,工控机只负责图像与激光数据采集与传输工作,当工控机获得测量的数据之后,便将采集到的数据传输到能进行存储和分析的高性能服务器中,然后利用机器视觉算法测量曲面板动态三维形状[3],具体做法是:

1)利用棋盘格标定方法,对相机进行标定,精确地测量出每个相机的内参(CCD的形变、焦距等)和相机之间的外参(2个相机坐标系之间的旋转矩阵和平移向量),以及畸变系数。标定的精度对测量的精度有很大的影响,所以棋盘格的大小要均匀,尺寸要精确。

2)在钢板表面涂上特殊的化学材料,利用自动激光标线机在钢板上划基准线与安装线,这些特殊的化学材料在激光照射后会产生化学反应,出现颜色变化。

3)利用激光测量设备,测量钢板上若干个关键数据点,为了保证激光测量的精确性,这些关键点需要贴上特殊的标记。

4)利用相机的SDK(软件开发工具包)开发相机的控制程序,通过控制程序控制标定的相机同步拍摄钢板图像,并将图像实时地传输到服务器中。

5)在服务器上,采用边缘检测算法在图像中检测出需要测量的部位,找到被测钢板的边界。

6)采用图像特征提取算法测量贴上标记关键数据的特征点,并且对每个特征点在DOG(Difference of Gaussians,高斯差分)空间进行抛物面拟合,得到关键特征点的精确的像素位置,并计算每个点的特征描述符[4]。

7)根据局部特征点的特征描述符、多个相机之间的极线约束关系、以及规则投影的约束找到部分正确匹配的特征点,采用多视几何的理论求解出正确的特征点所对应的三维空间坐标;过滤噪声点,保留正确的三维数据关键点。

8)将激光测量的关键点数据与相机测量到的关键点数据进行非线性拟合,求解出激光测量与相机测量之间的非线性误差函数,用于校准照相测量[5]。

9)利用图像线段检测算法提取钢板上的基准线与安装线,并根据两两相机图像之间的对应关系,测量出其对应的三维曲线。

2.2 建立激光测量与照相测量关系模型

在测量时,因为激光测量较慢,所以只使用激光测量曲面板上部分重要的关键点。激光测量的数据是非常精确的。而照相测量往往无法得到十分精确的测量数据[6]。假设在照相测量结果与激光测量结果之间,存在一个非线性的误差函数,只要能得到这个非线性的误差函数,便能够利用激光测量的结果对照相测量进行校准。将激光测量到的关键点数据与相机测量的对应结果进行非线性拟合,便能求解出照相测量与激光测量之间的非线性误差函数,从而实现利用激光测量的数据对相机的照相测量进行校准[7]。大大提高照相测量系统的精度,也提高了系统测量大的物件的速度。

2.3 实现多相机测量三维曲面拼接算法

由于被测钢板较大(12 m长×8 m宽×2 m高),要想一次测量到整块钢板,并且保证测量精度,必须使用多组相机。因为每组相机都不可能拍摄到所有的钢板,所以必须分块测量,然后再利用计算机视觉算法(例如ICP算法)进行三维曲面拼接。

3 划线定位

文中将根据相关数据,在测量的基础上,通过运动伺服机构自动控制激光划线机构,利用激光的聚焦特性,将需要划线的点线准确地投射到目标曲面分段上,实现划线。具体实现方案为:首先在曲面分段钢板表面相应位置形成涂层,涂层中含有可接受激光激发变色材料[8],然后,按照设计中各种线段在分段体中要求的坐标位置,经过计算机将控制激光划线机用激光点在涂层表面画线,在激光照射下,受激材料变色,形成所需要的图案,即可实现预定划线的目标 (如图6所示)。

图6 划线定位设计图Fig.6 Scribing positioning design

划线定位主要研究内容为:

1)激光划线机研究。为了保证划线的精度及划线的清晰度,必须严格划线激光的功率强度,使其稳定在一定范围内;此外,划线机应能够满足曲面分段各个位置、各种角度的划线要求,激光划线机的柔性结构运动机构的实现是上述功能的保证;在上述机构的保证下,高精度、快速的划线伺服运动控制算法才能提高划线精度及提高工效[9]。

2)激光涂料的研究。虽然激光变色涂料已有一定基础,但高稳定性、无污染、低燃点、低成本、适用于船体分段工艺的涂料的进一步研究是整个划线的基础。

4 测量结果

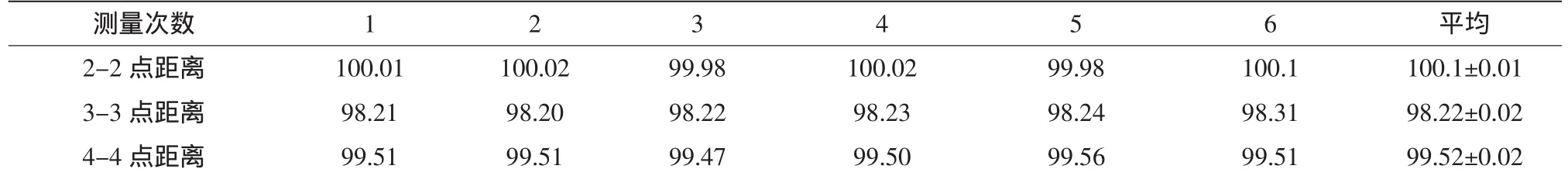

由于影响测量的因素很多如光照、图像的采样与量化、标定精度等,因此为保证测量精度,在本系统的开发过程中,采取了一系列措施以提高测量精度,如用工业摄像机拍照、用多幅图像测量结果取平均来逼近真值及设置挡板等。目前,测量结果采取在基线对应的两侧取对应点的方法来检测划线是否正确。对某一钢板上一条加热线上距离约为100 mm;左右两点之间的距离进行了多次测量,测量结果如表1从表中所示,该测量系统的重复测量精度较好,能满足测量精度。

5 结 论

本文除了能够解决船舶工业中自动划线的问题,对于实现弯板的定位打孔以及按照规定的要求加工弯板的弧度具有重要的研究价值。

本文重点解决的问题有:

1)曲面板关键点位置的自动、精确、快速测量

利用激光测距原理、视觉跟踪原理,能自动、精确、快速测量曲面关键点的智能测量装置,以确保整个测量系统的高精度及快速性。

表1 测量结果Tab.1 Measurement result

2)激光及照相测量控制机构

自动测量三维曲面的激光测量及多目视觉照相测量控制装置,实现激光自动测量很大。

3)激光划线定位

文中利用喷涂在钢板上的特殊激光激发变色涂料,由机械手(柔性控制机构)控制激光头将激光投射在钢板上(当激光照射到这种特殊激光受激材料时,会产生化学反应,从而使激光所画的线出现颜色变化),实现激光划线定位。

[1]大连理工大学,大连新船重工有限责任公司,曲面钢板水火成形机器人:中国,实用新型专利0125085217[P].2002-01.

[2]广州广船国际股份有限公司,一种水火弯板机:中国,实用新型专利,20062005665113[P].2006-01.

[3]广东工业大学.一种水火弯板机多轴运动控制系统:中国,发明专利,20081019891418[P].2009-01.

[4]广东工业大学.应用于水火弯板机数控系统三维立体成形的加工方法:中国,发明专利,20081019891617[P].2009-01.

[5]上海船舶工艺研究所.一种数控板材热应力曲面成型机中国,发明专利,20071004303712[P].200801.

[6]Newman R C.NIST-guide to Intrusion Detection and Prevention Systems (IDPS)[J].Journal of Engineering for Industry,2009(114):441-451.

[7]Ramakrishnan S,Srinivasan S.Intelligent agent based artificial immune system for computer security-a review[J].Artificial Intelligence Review,2009(32):102-109.

[8]ZHANG Cheng-gong,ZHANG Yi.Tree structured artificial immune network with self-organizing reaction operator[J].Neurocomputing,2009,73(1/3):1-11.

[9]茂林,马颂德,李毅.计算机视觉中摄像机定标综述[J].自动化学报,2011,26(1)143-55.MAO Lin,MA Song-de,LI Yi.Overview of camera calibration for computer vision[J].Chinese Journal of automation,2011,26(1):143-55.