大跨度钢桁架系杆拱桥施工监控技术研究

赖允深,黄天立

(1.赣州市中心城区赣南大道建设指挥部,江西赣州 341000;2.中南大学土木工程检测中心,湖南长沙 410000)

0 前言

钢拱桥以其外形雄伟壮观、用钢量较省、跨越能力较大等优点,在城市桥梁的建造中是一种很有竞争力的方案,越来越受到人们的重视和欢迎。近年来,国内陆续建造了一批大跨度钢拱桥,如上海卢浦大桥(中承式钢箱系杆拱桥,主跨550 m)、重庆朝天门大桥(中承式钢桁架系杆拱桥,主跨552 m)、重庆菜园坝长江大桥(刚构与钢箱系杆拱、桁梁组合结构,主跨420 m)、广州新光大桥(三跨连续钢桁拱桥,主跨428 m)、大宁河大桥(三拱肋上承式钢桁架拱桥,净跨400 m)、常州新龙大桥(30.7 m+100 m+30.7 m三跨连续中承式钢桁架拱桥)、宁波湾头大桥(48 m+180 m+48 m三跨连续下承式钢桁架拱桥)等[1-5]。

在钢拱桥的建造过程中,施工过程中结构的受力性能(线形和应力)一直是设计和施工单位十分关注的重要问题。本文以赣州市赣南大道新世纪大桥为工程背景,研究了此类大跨度钢桁架系杆拱桥采用悬臂拼装施工过程中的监控技术,在有限元理论计算分析的基础上,通过监测施工过程中各关键控制截面的应力以及各控制点线形,并与理论值进行对比,分析误差原因,采取相应的调控手段,确保了拱肋顺利合龙、成桥线形和应力状态符合规范和设计要求。

1 工程概况

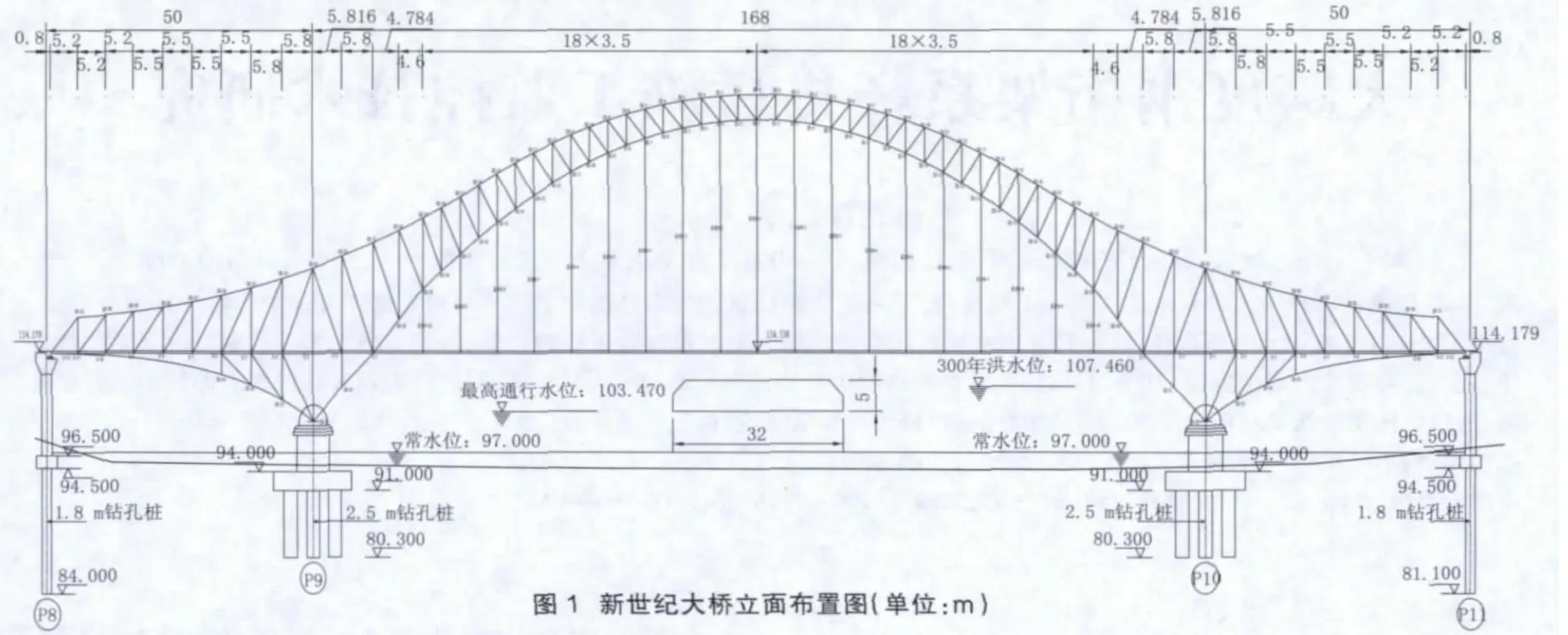

新世纪大桥是赣州市赣县至南康连接线(赣南大道)上跨越章江的一座桥梁,该桥全长1192.34 m,其中主桥为50 m+168 m+50 m三跨连续中承式钢桁架系杆拱桥,边中跨比为0.268。主桥立面布置见图1。

拱肋由2片桁架和5道风撑组成,2片桁架横向中心距27.1 m,上弦杆由一段圆曲线,一段直线和一段抛物线组成;中跨下弦杆为二次抛物线,矢跨比1:3.5,边跨下弦杆为悬链线,m=8。拱肋上弦杆采用1.3 m×1.5 m钢箱结构,下弦杆采用1.5 m×1.5 m钢箱结构,拱顶断面总高度5.5 m。腹杆采用1.5 m×0.5~0.8 m工字型断面。中跨桁架拱标准节间间距3.5m,支点附近采用变间距,最大间距边跨直腹杆间距5.8m。下弦杆在拱脚采用固结。桥面结构由钢系梁、钢横梁、钢小纵梁、人行道挑梁和钢筋混凝土桥面板组成的钢、混凝土组合梁结构体系。中跨系梁采用1.5 m×1.5 m的开口式∏型结构,边跨系梁采用1.5 m×1.5 m的封闭箱形结构。横梁采用工字型结构,跨中梁高3 m(含混凝土桥面板)。小纵梁间距2.6 m,梁高0.7 m。人行道挑梁悬臂长度6.2 m。系梁在拱梁固结处断开,设置牛腿。中跨系梁通过圆板式橡胶支座搁置在牛腿上。风撑采用钢桁架结构,由上下弦杆和腹杆组成。边跨和中横梁附近下弦杆间设置下平联,在中横梁横断面处从拱脚到中横梁间设置两道斜撑。吊杆及横梁间距7 m,采用PES7-121平行钢丝;系杆索采用四根PESFD7-421平行钢丝,系杆索从系梁两侧通过,锚固在边跨系梁侧面的钢锚箱上。在穿过的每道横梁和挑臂腹板处设置拖架。桥墩采用变宽度圆台形实体桥墩,桥墩截面为圆端形。承台采用圆形承台,半径7.5 m。基础采用6根直径2.6 m的钻孔灌注端承桩基础。

新世纪大桥钢桁拱、钢桥面体系采用工厂制作,预拼成整体节段,采用缆索吊机进行节段整体定点起吊、安装的施工方案。边跨拱肋采用散件拼装,利用临时墩支架辅助悬臂施工,每片中跨拱肋包括14个整体吊装段和1个合龙段,采用扣索辅助缆索吊悬臂安装。为控制拱肋线形,在吊装至第4、5、6段时分别设置扣索,并利用扣索调节桁架拱肋线形以及合龙口位移和转角,最后跨中合龙。扣索一端通过索塔顶部的散索鞍转向后进入后地锚张拉段,另一端则分别锚于中跨拱肋悬臂的第4、5、6段。索塔采用主、扣塔合一的方案,考虑施工场地地质情况以及施工吊装净空要求,东北岸索塔高80 m,西南岸索塔高82 m,索塔顶面标高距离拱顶标高30.5 m。

2 施工过程有限元仿真计算分析

2.1 施工阶段划分

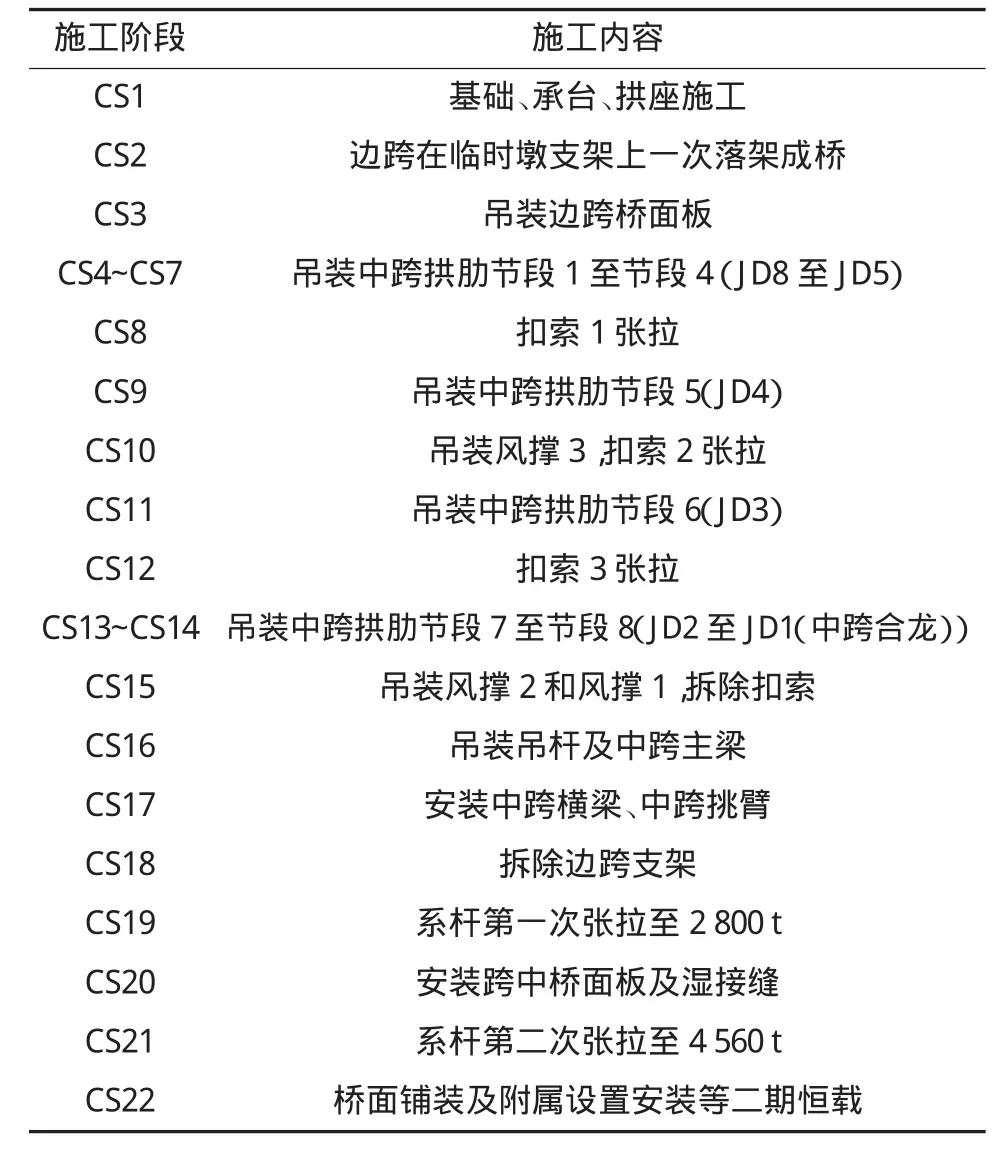

根据新世纪大桥施工过程中拱肋、主梁节段的吊装步骤,将其施工阶段划分22个施工阶段,见表1。

表1 施工阶段划分

2.2 有限元计算模型

采用空间有限元分析软件Midas/Civil 2006建立了模拟新世纪大桥施工过程的仿真计算模型,见图2。

图2 新世纪大桥施工阶段全桥模型

在计算模型中,采用了如下假定:

第一,计算模型中钢桁杆件均按空间梁单元模拟;索采用桁架单元模拟;桥面板按板单元模拟,桥面铺装等二期恒载等以荷载作用在桥面板、梁单元上,采用平均荷载直接分配到梁上。

第二,采用Midas/Civil 2006施工阶段累加模型分析功能,计算中累加各个施工阶段的结果来进行分析。

第三,考虑时间依存特性的效果和索初拉力类型,还考虑了施工阶段新激活单位的初始切向位移。新安装的单元考虑其由于已安装单元转角引起的初始位移,根据无应力长度法进行施工阶段控制分析。

第四,计算中拱脚与桥墩按刚性连接考虑;施工过程中未考虑各支点由于地质情况引起的支点沉降。

第五,为准确模拟节段拼装时扣索被动增加的索力及主体结构变形状态,计算模型中考虑扣索塔架与主体结构之间的相互作用,并假定第一次挂设扣索前扣索塔架处于竖直状态。

模型中采用的计算参数如下:

(1)几何参数

大桥主体结构各杆件的几何特性和材料特性按原始设计图纸采用,索塔各杆件的几何特性和材料特性按施工方案采用,其中扣索采用1860 MPa,直径15.2 mm的钢铰线。

(2)荷载参数

a.自重:由于一些板件,如节点板、横隔板等,其重量在杆系计算模型中不易模拟,本工程通过对结构杆系模型自重乘以自重系数来反映。

b.桥面铺装、人行道、栏杆及分隔带附加荷载等二期恒载按照施工实际重量采用,以荷载作用在桥面板、梁单元上,采用平均荷载直接分配到梁上。

2.3 典型施工工况下有限元模型计算结果

限于篇幅,本文仅给出几个典型施工工况下结构悬臂端位移(或结构最大、最小位移)、主桁杆件最大拉、压应力以及各临时支墩反力等计算结果[6],典型施工工况包括中跨最大自由悬臂工况,即吊装完成中跨拱肋节段4(CS7)、中跨拱肋无应力合龙工况,即中跨拱肋节段7(CS 13)、扣索系统拆除工况(CS15)、系杆第二次张拉工况(CS21)以及成桥工况(CS22)。

计算结果见表2,表中x为顺桥向位移,以P8墩边跨拱肋起点为原点,向P11墩为正;z为竖向位移,以向上为正;△X、△Z是相对于设计图纸拱肋各节点坐标的位移值;计算的应力为钢梁杆件名义应力,内力和应力以受拉为正,受压为负;支座反力以受压为正,受拉为负。由表2结果可以看出,施工过程中结构构件的应力、位移等均符合设计与安全要求。施工过程中主桁杆件最大应力为129.7 MPa,小于构件钢材的容许应力。

由中跨拱肋无应力合龙工况(CS13)计算结果可知,当扣索3张拉完成后,拱肋悬臂前端位移值(△X=11.0 mm,△Z=-28.1 mm)较小,完全可以通过最后一个拱肋节段的长度配切实现拱肋无应力合龙,表明本桥所采用的中跨拱肋悬臂拼装,扣索辅助调节线形中跨合龙的施工方案是可行的。

3 施工监控实测结果与计算结果对比分析

施工监控的目的就是通过监控计算、监控测试和监控测量和反馈控制等手段,使最终实际成桥状态逼近设计成桥状态,同时保证结构在施工过程中的安全,防止各种指标超限。在本桥的施工监控工作中,采取以线形监控为主,应力监控为辅的原则,确保拱肋悬臂拼装的顺利合龙、成桥后拱肋和主梁的线形符合设计和规范要求以及施工过程中结构的安全,应力水平处于安全范围之内。

3.1 拱肋线形

线形监控过程中,在每一个拱肋吊装节段上弦杆的悬臂前端设置了线形观测控制点,通过全站仪监测其里程、标高及轴线偏差。

在中跨悬臂拼装过程中,实时监测各吊装节段(JD8至JD2)上弦杆悬臂前端的线形,并与理论值进行比较,分析误差原因,及时采取调整节段预抬量、调整扣索的布置以及扣索力等线形调整措施,拱肋合龙前标高误差-22 mm,合龙口相对标高误差为零,实现了拱肋的顺利合龙。

图3(a)给出了中跨拱肋悬臂拼装过程中各节段上弦杆悬臂前端线形控制点的挠度实测值和理论值数据。由图可见,在中跨拱肋悬臂拼装过程中,上弦杆悬臂前端挠度实测值和理论值吻合程度较好。在中跨拱肋节段JD8至JD5的吊装过程中,即扣索1张拉之前,拱肋处于悬臂状态,拱肋悬臂前端计算挠度为-20 mm,实测值为-14 mm,实测值较理论计算值偏小;随着扣索1的张拉以及后续拱肋节段JD4、JD3的吊装并相应张拉扣索2、扣索3,拱肋节段JD3悬臂前端挠度为-31 mm;由理论分析可知,在拱肋节段JD2吊装后,由于JD2的自重作用,拱肋节段JD2悬臂前端的挠度将继续增大,因此,在实际施工过程中,与JD2拱肋吊装同步施工过程中,通过调节拱肋上三道扣索力(即扣索1至扣索3)使得拱肋合龙前JD2悬臂前端的挠度控制为-22 mm,两相对JD2节段(即合龙口)的标高误差为零,符合施工规范关于拱肋合龙精度的要求,实现了主拱肋的顺利合龙。

表2 典型施工工况下主要计算结果

拱肋合龙后,继续对拱肋线形进行了复测,并与理论线形进行了对比分析,分析结果表明拱肋线形与设计线形基本吻合,拱肋标高误差皆控制在3.5 cm以内。

图3(b)、(c)、(d)给出了拱肋合龙后 3个典型施工工况1/2主拱线形实测值与理论值的对比结果。由图可见,扣索拆除后拱顶最大挠度为-36 mm,中跨钢结构安装完成后拱顶最大挠度为-61 mm,系杆第一次张拉至2800 t后使得主拱上抬,拱顶上挠26 mm,拱顶最大挠度为-35 mm。总体而言,主拱实测挠度较理论值偏大,但总体偏差幅度较小,控制在3.5 cm以内,拱肋线形与设计线形基本吻合。

进一步分析主拱实际挠度较理论挠度偏大的原因可能有两个:(1)有限元模型分析误差;模型中主拱肋刚度较实际刚度偏大,因而造成拱肋挠度理论值偏小;(2)主拱肋的预拼;考虑到本桥跨度不大以及预拼方便,本桥的主拱肋没有采用与实际状态一致的立拼,而是采用的卧拼,拱肋自重产生的挠度没有考虑。

3.2 拱肋应力

应力监控中,在拱肋关键控制截面布置了应力测点,实时监测其在施工过程中的应力情况,并与理论计算值进行对比分析,确保施工安全。

图3 位移历程

限于篇幅,本文仅给出施工过程中L/4、L/8、拱脚截面以及边跨拱脚应力的计算值与实测值累计历程,见图4。从图4(a)、(b)可以看出,边跨拱脚截面一直处于受压状态,且实测值和理论值吻合程度较好,在主拱合龙前应力较平稳,且应力水平较低。随着主拱合龙后,压应力逐渐增大。从图4(c)可以看出,中跨拱脚截面上弦杆受拉,实际值和理论值也较吻合。在最大自由悬臂工况(扣索安装前)和最大悬臂工况(合龙前)此截面拉应力出现两次峰值,峰值处实际拉应力分别为23.40 MPa、25.86 MPa。随后应力逐渐减小,主拱合龙后应力又回到较低水平。由于两峰值中增加了3道扣索,从图中可以看出扣索力对此截面应力影响较大,能有效减小该截面的拉应力。从图4(d)可以看出,中跨拱脚截面下弦杆受压,实际值和理论值吻合程度较好。扣索拆除前应力水平较低,其后压应力逐渐增大,当桥面板和湿接缝安装完成后最大压应力达到40.06 MPa,从图4(e)可以看出,L/8截面上弦杆应力实际值和理论值较吻合。在最大自由悬臂工况(扣索安装前)和最大悬臂工况(合龙前)此截面拉应力出现两次峰值,峰值处实际拉应力分别为8.99 MPa、13.31 MPa。随后应力逐渐减小,并由受拉变为受压。系杆张拉至2800 t后其压应力为34.50 MPa。从图4(f)可以看出,L/4截面下弦杆受压,实际值和理论值吻合程度较好。且随着荷载的不断施加其压应力不断增大,当系杆张拉至2800 t后出现最大压应力,达到 42.20 MPa。从图4(g)可以看出,L/4截面上弦杆应力实际值和理论值也较吻合。在最大悬臂工况(合龙前)和中跨钢结构安装完成后此截面的应力出现两次峰值,峰值处实际拉应力分别为5.13 MPa、28.29 MPa。随后应力逐渐减小,并由受拉变为受压。扣索拆除后其压应力为20.36 MPa。从图中可以看出在吊装中跨钢结构时L/4处有反拱的趋势。从图4(h)可以看出,L/4截面下弦杆受压,实际值和理论值吻合程度较好。且随着荷载的不断施加其压应力不断增大,当系杆张拉至2800 t后出现最大压应力,达到29.79 MPa。据发现,采用这种方法很好地解决了钢梁在浇筑边跨压重混凝土时对中跨的变形不统一造成中跨标高超限的问题,而边跨钢梁处于自由状态,梁体应力能够得到很好的释放,对结构没有不利影响,保持了较好的美学效果。

图4 拱肋截面应力历程

图5 预应力筋分批锚固示意图(单位:cm)

4 结语

该桥全长216.25 m,跨高速铁路施工,受天窗点的影响,混凝土无法一次性浇筑完成。运用大型通用有限元软件ANSYS进行数值模拟,确定了先浇注边跨桥面板,再浇注中跨跨中区段桥面板,最后浇注墩顶桥面板的分段浇筑顺序,确保了钢梁叠合时面板与钢梁之间的连接质量,能够使其使用功能得到更好发挥。

[1]JTG TF50—2011,公路桥涵施工技术规范[S].

[2]JGJ 18—2003,钢筋焊接及验收规程[S].

[3]GB 50496—2009,大体积混凝土施工规范[S].