含木棉纤维的混纺纬编针织面料开发

曹 毅,易东芳

(河南工程学院 材料与化学工程学院,河南 郑州450007)

木棉纤维是附着于木棉蒴果壳体内壁的单细胞纤维,其附着力小,纤维的初加工比较容易。木棉纤维表面有较多的蜡质,使纤维不易吸水、缠结,且有一定的防蛀和防霉性[1];其纤维长度短、强力低、抱合力差,因此难以单独纺纱,可与棉等纤维混纺[2-3]。近年来随着木棉纺纱工艺技术的进步,木棉混纺纱的品质也有了明显提升[4]。本文首先对吉贝属木棉纤维的性能进行测试,在全面了解木棉纤维性能基础上设计开发了三种木棉混纺纬编针织面料,以期为扩大木棉纤维的纺织应用提供技术参考。

1 木棉纤维的性能

1.1 试验部分

用Y111型罗拉式长度分析仪测量木棉纤维长度,用Y171纤维切断器测定纤维线密度,在双目显微镜下观测木棉纤维的纵向特征,采用Nicolet Nexus 670红外光谱仪进行纤维的化学成分分析,分辨率为4cm-1,扫描次数64次。采用YG747通风式快速八篮烘箱测试纤维的回潮率,烘干温度设置为105±2℃;在LLY-06B单纤维强力仪上进行纤维强伸度测试;试样夹持距离为10mm,下夹头下降速度为100mm/min。

1.2 结果分析

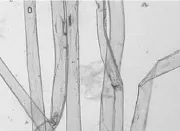

实测吉贝属木棉纤维的主体长度为21.5mm,线密度为0.68dtex,表明在纤维长度和细度上均小于棉纺织厂生产所用细绒棉和长绒棉纤维的。从图1可看出,木棉纤维没有棉纤维的天然转曲特征,纤维细胞壁较薄,中腔大。在显微镜切片制作中还可看到木棉纤维比较容易弯折,有明显折痕。

图1 木棉纤维纵面

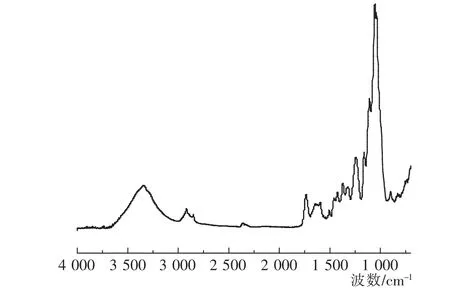

从图2可看出,木棉纤维在3 200~3 400cm-1出现宽而强的吸收峰,归属于OH的伸展振动;2 890cm-1的吸收峰归属于C-H 的伸缩振动;2 850cm-1的吸收峰归属于-CH2对称伸缩振动;1 630cm-1产生 H-O-H吸收带;1 356cm-1出现C-H弯曲振动;1 335cm-1出现O-H面内弯曲振动;1 160cm-1出现C-OH基团的C-O伸缩振动或O-H弯曲振动;1 100cm-1附近的吸收峰,归因于含有C-O骨架伸展振动上的氢键效应。即木棉纤维显纤维素的谱图特征。

图2 木棉纤维的红外光谱图

测得木棉纤维回潮率为10.08%,木棉纤维吸湿性能好于棉纤维的。测得木棉纤维平均断裂强力为1.42 cN,平均断裂伸长率为3.03%。木棉纤维细、细胞壁薄,其强伸性能明显小于棉纤维的。

2 木棉混纺针织面料编织

在了解木棉纤维性能基础上,在针织圆机上设计开发了纬平针、双罗纹、衬垫组织三种木棉混纺纬编针织面料。

2.1 纬平针组织面料

原料为18.2tex棉/木棉/粘胶(61/24/15)混纺纱;机器参数:型号 XL-3FA;筒径76cm(30″);机号26E;路数90F。

组织设计:四个踵位的织针按“/”形排列,每路均参加垫纱编织,编织图如图3所示。

图3 纬平针组织的编织图

2.2 双罗纹组织面料

双罗纹组织是由两个罗纹组织彼此复合而成。双罗纹组织的弹性与延伸性较罗纹小,只能逆编织方向脱散,脱散性较小。

原料:14.6tex棉/莫代尔/木棉(45/30/25)混纺纱;机器参数:机型LIL-8A;筒径76cm(30″);机号24E;路数84F。

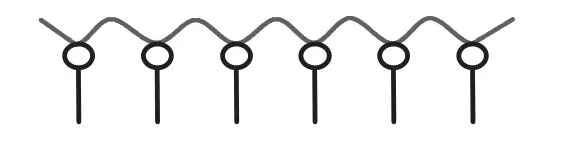

组织设计:第1路在低踵针上垫纱成圈,形成一个1+1罗纹,第2路在高踵针上垫纱成圈,形成另一个1+1罗纹,两个1+1罗纹复合在一起形成一个1+1双罗纹横列,以此循环往复即可形成双罗纹组织面料。双罗纹组织的编织圈如图4所示。

图4 双罗纹组织的编织图

2.3 衬垫组织面料

衬垫组织是在编织线圈的同时,将一根或几根衬垫纱夹带到组织结构中,而与地组织纱线发生一定程度的交织而形成的。衬垫织物的脱散性较小,仅能逆编织方向脱散。由于衬垫纱突出在织物反面,在衬垫纱与地组织之间形成了静止的空气层,因而提高了织物的厚度和保暖性。此外,因悬弧和浮线的存在,织物的横向延伸性很小。

原料:18.2tex棉/木棉/粘胶(61/24/15)+14.6 tex棉/莫代尔/木棉(45/30/25)+27.8tex棉。

机器参数:机型VX-DF3;筒径26cm(30″);机号18E;路数90F。

组织设计:每3个成圈系统形成一个线圈横列,18.2tex木棉混纺纱做地纱,14.6tex木棉混纺纱做面纱,27.8tex棉纱做衬垫纱形成添纱衬垫组织,其中衬垫纱以1∶2位移式垫纱方式垫纱。反面棉纱形成的衬垫纱可以拉绒形成绒布,以增加面料的保暖性。采用添纱衬垫的组织结构衬垫纱不易“露底”。

2.4 编织中遇到的问题及解决方法

在上机编织过程中,木棉混纺面料都出现了较多的破洞。这可能有以下几个原因:①纱线强力较低;②编织密度过高;③纱线的摩擦系数较大。

虽然木棉纤维的强力比较低,致使混纺纱线的强度也较低,但是不至于低到不能编织的程度。经测试分析,环境温、湿度较低时木棉混纺纱线的强度下降,柔软性变差。经适当调整车间的温、湿度后,坯布破洞明显减少。考虑到编织过程中纱线要反复受到拉伸、弯曲,在络纱时对纱线上蜡或给油,可明显改善纱线的柔软性,进一步减少了坯布破洞。同时调整弯纱三角的弯纱深度,使上机密度适当减小,坯布编织时的破洞现象完全消失,编织过程顺利。

3 木棉混纺针织物的染整

以下为利用14.6tex棉/莫代尔/木棉混纺纱开发的双罗纹织物的染整工艺。

3.1 织物前处理

由于木棉纤维较棉纤维细、短,在染整过程中容易起毛,因此前处理采用了短流程冷轧堆前处理工艺。其工艺简单、流程短、高效、低耗,适应小批量多品种生产需要。

3.1.1 工艺流程

浸轧打卷→堆置→水洗

3.1.2 工艺条件

浸轧打卷: 多浸一轧

轧液率/%: 95~100

卷 长/m·卷-1:1 000~1 200(与溢流染色机匹配)

车 速/m·min-1: 35~40

堆 置:室温处理24h,用塑料薄膜包扎好,由电机带动整轴织物均匀转动,速度为4~6r/min。

水 洗:热水(90℃以上)二格→热水(80℃以上)一格→流动热水(45~50℃)一格→流动冷水一格。

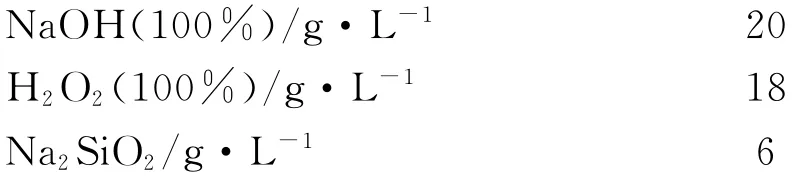

3.1.3 工艺配方

3.2 织物酶洗

酶洗是利用纤维素酶控制纤维的水解,达到去除织物表面绒毛的目的,可改善织物的外观。木棉混纺针织物由于绒毛较多,织物外观和光泽较差,可经过酶洗来弥补这些缺陷。

3.2.1 酶洗配方

3.2.2 工艺流程

将前处理过的织物直接送进溢流染色机,温度调到55℃,用冰醋酸调pH值至5左右;加入纤维素酶处理50min后,升温到80℃;加入纯碱调pH值至9~10,处理10min,以终止酶的催化作用,使其失活,然后进行染色。

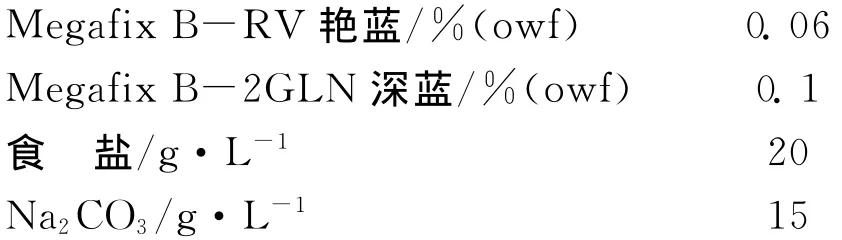

3.3 织物的染色

活性染料有利于木棉纤维的染色,并具有良好的染色性能[5]。针对木棉混纺织物的特点,选用含有乙烯砜和一氯均三嗪双活性基的Megafix B型活性染料。Megafix B型活性染料对纤维素纤维织物具有较优良的染色性能和较高的固色率,且B型活性染料的染色性能优良,匀染性、重现性均较好,色泽鲜艳,给色量高,操作方便。

3.3.1 染色配方

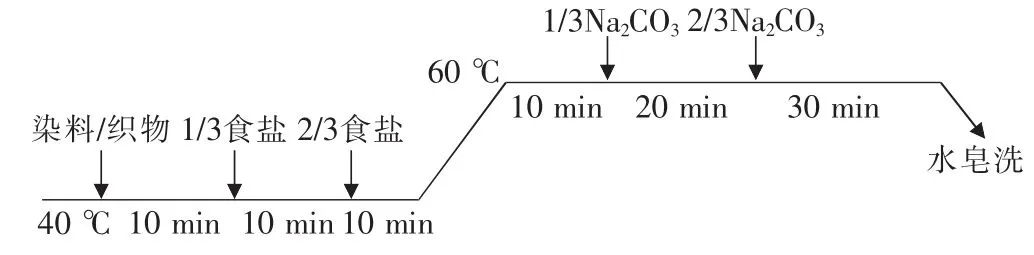

3.3.2 染色工艺曲线

图5 染色工艺曲线

染色完成后,进入热水洗→冷水洗→皂洗→水洗→柔软→烘干→定形。

4 结语

吉贝属木棉纤维的主体长度为21.5mm,线密度为0.68dtex;木棉纤维没有棉纤维的天然转曲,呈现纤维素的红外谱图特征;木棉纤维回潮率为10.08%,平均断裂强力为1.42cN,平均断裂伸长率为3.03%。所设计开发的纬平针、双罗纹、衬垫组织三种木棉混纺纬编针织面料,经采取适当技术措施后编织过程顺利。

对棉/莫代尔/木棉混纺织物宜采用短流程冷轧堆前处理,通过酶洗减少织物表面绒毛,同时选用含有乙烯砜和一氯均三嗪双活性基的Megafix B型活性染料进行染色。

[1]肖 红,于伟东,施楣梧.木棉纤维的特征与应用前景[J].东华大学学报(自然科学版),2005,31(2):121-125.

[2]洪 杰,刘梅城,莫靖昱,等.含木棉织物服用性能测试与分析[J].纺织学报,2012,33(8):46-49.

[3]常向真.竹炭木棉针织面料的研发[J].印染,2011,(7):26-27.

[4]严金江,徐广标,王府梅.从纱线质量看木棉纺纱技术进步[J].纺织科技进展,2012,(1):9-13.

[5]王 倩.活性染料在木棉纤维上的应用研究[J].中国纤检,2012,(13):80-81.